Регистратор колебаний поверхности земли

Тема курсового проекта «Регистратор колебаний поверхности земли ».

Одним из важнейших факторов, определяющим темпы научно-технического прогресса в современном обществе, являются СВТ (средства вычислительной техники). Ускорение научно-технического прогресса требует сокращения сроков разработки и внедрения их в производство и эксплуатацию. Конструирование, являясь составной частью СВТ, представляет сложный комплекс взаимосвязанных задач, решение которых возможно только на основе системного подхода с использованием знаний в области современной технологии, схемотехники, сопротивления материалов, теплофизики, эстетики и других теоретических и прикладных дисциплин. Ускорение создания СВТ можно осуществить только при широком использовании средств автоматизированного конструкторского проектирования и гибких производственных систем. Это требует от современного конструктора и технолога всестороннего овладения электронно-вычислительной техникой.

Инфранизкочастотные колебания, возникающие при землетрясениях, обвалов, взрывах и др., распространяются в толще земли и воды на сотни и тысячи километров и давно уже используются для регистрации подобных событий. С этой целью разработаны специальные приборы – сейсмографы.

Ниже помещено описание самодельного регистратора такого рода колебаний. По сравнению с профессиональной аппаратурой он обладает не очень высокой чувствительностью и не приспособлен для записи колебаний, но может быть использован в охранной технике.

В данном курсовом проекте необходимо проанализировать принципиальную схему регистратора колебаний поверхности земли, определить конструктивные особенности типовых элементов схемы, определить технические требования к печатной плате, выполнить расчет электрических и конструктивных элементов печатной платы, разработать чертёж печатной платы и сборочный чертеж.

2. Конструктивные особенности типовых элементов схемы регистратор колебаний поверхности земли

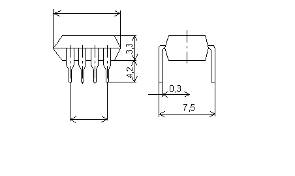

DA1 – Операционный усилитель КР140УД1208 Изображен на рис 1.

Габаритные размеры 10 х 7,5мм. 201.14-1

Габаритные размеры 10 х 7,5мм. 201.14-1

Рис. 1

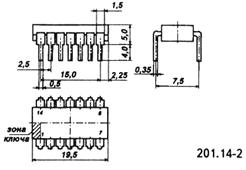

DD1 – DD3 ИМС К561ЛЕ5. Изображен на рисунке 2.

Габаритные размеры 19,5 х 7,5мм.

Рис. 2

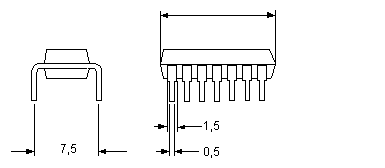

DD4 – ИМСК176ИЕ1. Изображен на рисунке 3..

Габаритные размеры 19,5 х 7,5мм

201.14-1 Рис.3

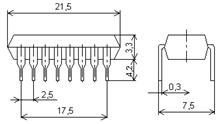

DD5 – ИМСК561ИЕ16. Изображен на рисунке 4.

Габаритные размеры 21,5 х 7,5мм

Рис. 4

VD1 – Стабилитрон КС106А Изображен на рис.5

Габаритные размеры 10,5 х 7,5мм

Рис.5

R1 – R16 – Резистор МЛТ. Изображен на рис.6

Габаритные размеры 6 х 2,2мм

Рис. 6

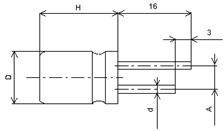

С1 – C6 – конденсаторы К50-16. Изображен на рис.7

Габаритные размеры 18 х 6мм

Рис.7

3. Конструктивно технологические требования к проектированию чертежа ПП

- Материал печатной платы – толщина материала – 1,5мм; удельное поверхностное сопротивление ρs=1010 Ом; влагопоглощение b=20мг; Uпр=15 кВ/мм. Рабочая температура стеклотекстолита в диапазоне от –60 до +90°С.

- Плата изготавливается химико-гальваническим аддитивным методом. При создании защитного слоя используется метод фотопечати, как наиболее простой, удобный, быстрый и дешёвый из всех методов. Для определения площади платы найдем площади всех элементов.

Определим площадь печатной платы. Для этого нужно рассчитать сумму площадей всех элементов.

Суммарная площадь элементов платы равна1758 мм2. это число умножаем на коэффициент 3 и получаем площадь печатной платы, равную 5274мм2 .

S DA1= 75мм

S DD1 – DD3= 438,75мм

S DD4= 146,25мм

S DD5= 161,25мм

S VD1= 78,75мм

S R1-R16=211,2мм

S C1 – C6=648мм

Sпп=75+438,75+146,25+161,25+78,75+211,2+648 = 1758мм2

Определим линейные размеры сторон печатной платы. Исходя из полученной площади, устанавливаем линейные размеры 85×62 мм, в соответствии с ГОСТ 10317-79 «Платы печатные. Основные размеры». Шаг координатной сетки выбираем равным 1,25 мм.

3.1 Определение требований к печатной плате

На основании расчетов ширины печатных проводников, диаметров отверстий, приведенных в п. 5.1, и ГОСТ 23751-86 «Платы печатные. Основные параметры конструкции» устанавливаем 5-й класс точности печатной платы.

Для пятого класса точности устанавливаем:

1) предельные отклонения диаметров отверстий:

– до 1 мм +0; -0,1;

– свыше 1 мм +0,05; -0,1;

2) для узкого места платы минимальное значение

3) гарантированного пояска меди контактной площадки 0,025 мм;

4) предельные отклонения ширины печатного

5) проводника, контактной площадки, концевого

6) печатного контакта ±0,03 мм;

7) значения допустимых рабочих напряжений

8) между элементами проводящего рисунка, расположенных:

9) – в соседних слоях печатной платы 500 В;

10) – в наружном слое 300 В;

11) допустимую токовую нагрузку на элементы

12) проводящего рисунка 200 А/мм.

3.2 Описание сборочного чертежа печатной плат, требования к формовке выводов, лужению и пайке

Регистр колебаний поверхности земли должен собираться согласно сборочному чертежу.

Данная односторонняя печатная плата изготовляется аддитивный комбинированным методом, причем электра радио элементы и ИМС располагаются с одной стороны печатной платы. Вид установки этих элементов показан на сборочном чертеже. В качестве основания печатной платы был выбран стеклотекстолит не фольгированый огнестойкий с размером сторон 200*150 мм.

Стеклотекстолит не фольгированый огнестойкий имеет толщину материала диэлектрика, равную 1,5 мм; диапазон рабочих температур от –60 до +105 0С; удельная поверхностное сопротивление от 1010 до 1011 Ом.

Выбор варианта установки электра радио элементов и интегральных микросхем был произведен таким образом, чтобы в случае поломки к каждому элементу был свободный доступ. Также во время расположения элементов были усчитаны линии связи между элементами, именно по этому элементы расположены таким образом, чтобы максимально упростись трассировку печатной платы, что в последствии позволило максимально использовать плату для установки остальных элементов; микросхемы, имеющие большое количество выводов располагаются по центру платы, что позволяет значительно уменьшить длину печатных проводников.

Все элементы на плату устанавливаются в ручную, причем зазор между элементами и платой должен быть не меньше чем 1 мм, ЭРЭ должны стоять без перекосов. Именно по этому нужно уделить большое значение формовке и подрезке выводов, которую осуществляют вручную при помощи специальных инструментов и приспособлений, например кусачек, бокорезов.

При формовке выводов интегральных микросхем радиус изгиба должен быть не меньше двойного диаметра вывода. При обрезке выводов нужно учитывать, что за основания платы выводы должны выступать не менее чем 1 мм с каждой стороны, например, при толщине печатной платы 1 мм длина ножек должна быть не менее 3–4 мм. Для данного случая при толщине платы 1,5 мм длина выводов должна составлять 3,5-4,5 мм.

Пайку элементов следует производить с использованием спиртоконифольного флюса марки КЭ и припоя марки ПОС - 61 с пониженной температурой плавления. Паяльник для монтажа и демонтажа элементов должен иметь мощность не более 40Вт. Чтобы не испортить микросхемы время пайки не должен превышать 3-4секунд. Повторная пайка может производиться не раньше, чем по истечению 4 минут.

4. Расчетный раздел

4.1 Расчет электрических и конструктивных параметров элементов печатной платы

печатная плата регистратор колебание

Расчет электрических и конструктивных параметров включает в себя расчет диаметров монтажных и переходных отверстий, контактных площадок, ширины печатного проводника и падения напряжения на печатном проводнике.

При компоновке радиоэлектронной аппаратуры должны быть учтены требования оптимальных функциональных связей между модулями, их устойчивость и стабильность, требования прочности и жесткости, помехозащищенности и нормального теплового режима, требования технологичности, эргономики, удобства эксплуатации и ремонта.

Также необходимо учитывать дополнительные требования: длина печатных проводников должна быть минимальна; количество пересечений печатных проводников должно быть минимально.

Диаметр монтажного отверстия рассчитывается по формуле

dотв > dв + ∆ + 2hг + δд ,

где dв - диаметр вывода элемента, мм;

∆ - зазор между выводом и монтажным отверстием, мм;

2hг - толщина гальванически наращенной меди, мм;

δд - погрешность диаметра отверстия.

Диаметр монтажного отверстия для КР140УД1208

dотв = 0,3 + 0,5 + 0,05 = 0,85 мм

Диаметр монтажного отверстия для К561ЛЕ5

dотв = 0,35 + 0,5 + 0,05 = 0,9 мм

Диаметр монтажного отверстия для К176ИЕ1

dотв = 0,5 + 0,5 + 0,05 = 1,05 мм

Диаметр монтажного отверстия для К561ИЕ16

dотв = 0,3 + 0,5 + 0,05 = 0,85 мм

Диаметр монтажного отверстия для KC106A

dотв = 0,3 + 0,5 + 0,05 = 0,85 мм

Диаметр монтажного отверстия для МЛТ (0,125)

dотв = 0,3 + 0,5 + 0,05 = 0,85 мм

Диаметр монтажного отверстия для K50 – 16

dотв = 0,5 + 0,5 + 0,05 = 1,05 мм

Диаметр контактной площадки рассчитывается по формуле

dкп = dотв + 2b + c,

где dотв – диаметр монтажного отверстия;

b – минимально необходимая радиальная ширина кольца, мм

с – технологический коэффициент погрешности производства, мм.

диаметр контактной площадки для КР140УД1208

dкп = 0,85 + 1,1 + 0,1 =2,05 мм

диаметр контактной площадки для К561ЛЕ5

dкп = 0,9 + 1,1 + 0,1 = 2,1 мм

диаметр контактной площадки для К176ИЕ1

dкп = 0,5 +1,1 + 0,1 = 1,7 мм

диаметр контактной площадки для К561ИЕ16

dкп = 0,85 + 1,1 + 0,1 = 2,05 мм

диаметр контактной площадки для КС106А

dкп = 0,85 + 1,1 +0,1 = 2,05 мм

диаметр контактной площадки для МЛТ (0,125)

dкп = 0,85 + 1,1 +0,1 = 2,05 мм

диаметр контактной площадки для K50 – 16

dкп = 1,05 + 1,1 +0,1 = 2,25 мм

Площадь печатной платы рассчитывается по формуле

S = Sобщ * К + Sвсп.з ,

где Sобщ – общая площадь установленных на плате элементов, мм;

К – коэффициент площади размещения элементов;

Sвсп.з – площадь вспомогательных зон.

В соответствии с расчетным разделом площадь платы принимаем равной

S п.п. = 1758 * 2 + 6 = 3522 мм2.

В соответствии с ГОСТ 1037 – 79 выбираем линейный размер 85 × 62.

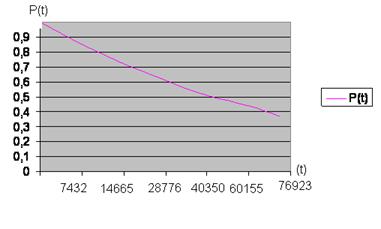

4.2 Расчет надежности

Расчет надежности выполняется на этапе технического проекта, когда основные схемотехнические и конструктивные проблемы решены, но имеется возможность изменить режим работы элементов. Расчеты выполняются для периода нормальной эксплуатации, когда интенсивность отказов постоянна и отказы являются случайными и независимыми.

Порядок расчета надежности:

- элементы системы разбить на группы с одинаковыми интенсивностями отказов;

- посчитать число элементов в каждой группе;

- выписать из справочника значение l0i;

- определить коэффициенты режимов в зависимости от коэффициентов нагрузки и температуры;

- рассчитать значение lЭi с учетом коэффициентов;

- рассчитать значение lЭi • Ni;

- рассчитать интенсивность отказов всей системы lС;

- рассчитать среднюю наработку до первого отказа tcp;

- рассчитать вероятность безотказной работы P(t);

- построить график вероятности безотказной работы. Расчет интенсивности отказа каждой группы ЭРЭ производим по формуле

lЭ=l0*Кэ*Кр

где l0 - интенсивность отказов группы ЭРЭ без учета коэффициентов; Кэ — коэффициент эксплуатации; Кр - коэффициент режима.

Расчет интенсивности отказа каждой группы ИМС производим по формуле:

lЭ=l0*Кэ*Ксл

где l0 - интенсивность отказов группы ИМС без учета коэффициентов;

Кэ - коэффициент эксплуатации;

Ксл- коэффициент режима. Расчет интенсивности отказов всей системы производим по формуле:

![]()

где lэi- интенсивность отказов группы с учетом коэффициентов;

Ni – количество элементов в группе. Расчет средней наработки до первого отказа проводим по формуле:

tcp= l / l*c.

Таблица 1. Расчет надежности.

| № гр. | Обозначение элементов | Наименование элементов | Кол. Ni | l0*106 1/ч | Режимы работы | lэ 106 1/ч | lэi Ni 106 1/ч | ||||

| t°C | Кн | Кэ | Кр | Ксл | |||||||

| 1 | DA1 | КР140УД1208 | 1 | 0,4 | 30 | 0,3 | 2,3 | - | 1,5 | 0,92 | 0,92 |

| 2 | DD1- DD3 | К561ЛЕ5 | 3 | 0,5 | 30 | 0,3 | 2,3 | - | 1,5 | 1,15 | 3,45 |

| 3 | DD4 | К176ИЕ1 | 1 | 0,5 | 30 | 0,3 | 2,3 | - | 1,5 | 1,15 | 1,15 |

| 4 | DD5 | К561ИЕ16 | 1 | 0,5 | 30 | 0,3 | 2,3 | - | 1,5 | 1,15 | 1,15 |

| 5 | VD1 | КС106А | 1 | 2 | 30 | 0,3 | 2,3 | 0,25 | - | 1,15 | 1,15 |

| 6 | R1…R16 | МЛТ | 16 | 0,06 | 30 | 0,3 | 2,3 | 0,35 | - | 0,048 | 0,7728 |

| 7 | С1…С6 | К50-16 | 6 | 0,5 | 30 | 0,3 | 2,3 | 0,6 | - | 0,69 | 4,14 |

| Пайка | - | 126 | 0,01 | 30 | 0,3 | 2,3 | - | - | 0,01 | 1,26 | |

К = 13 – интенсивность отказов 1,26

lс = 13*10-6 1/ч

Тс = 1/lс = 1/(13/10-6)= 76923

Таблица 2. Расчет P(t)

| t | 0 | 7432 | 14665 | 28776 | 40350 | 60155 | 76923 |

| P(t) | 1 | 0,913 | 0,833 | 0,6948 | 0,594 | 0,4584 | 0,368 |

График вероятности безотказной работы.

5. Технологический раздел

5.1 Технология поверхностного монтажа

Развитием монтажно-сборочных работ на ПП является переход от монтажа компонентов с выводами в отверстия к поверхностному монтажу безвыводных компонентов в микрокорпусах или компонентов с планарными выводами. Его преимущества по сравнению с традиционным методом сводятся к следующим:

- снижение затрат на изготовление ПП из-за устранения операций сверления монтажных отверстий, их очистки, металлизации и контроля;

- исключение таких подготовительных операций при сборке, как выпрямление, формовка выводов;

- повышение надежности межсоединений;

Внедрение поверхностного монтажа связано с переводом всей элементной базы на новый вид исполнения, повышением требований к ПП, разработкой новых ТП и созданием необходимого количества производительного оборудования.

Групповые методы сборки и монтажа (пайка погружением).

Групповые методы сборки и монтажа разрабатываются для определенной совокупности сборочных единиц, имеющих одинаковые условия сборки, число точек крепления и характеризующихся общностью применяемых средств механизации и автоматизации. Разработка группового ТП в основном сводится к проектированию групповой техологической оснастки, созданию наладок для каждого изделия, входящего в классификационную группу, и установлению оптимальной последовательности запуска партий на сборку.

Групповые методы сборки и монтажа наиболее эффективны в условиях мелкосерийного и единичного производства. Они позволяют сократить число разрабатываемых процессов, внедрить высокопроизводительную автоматизированную технологическую оснастку и оборудование, сконцентрировать технологически однородные работы и применить групповые проточные многопредметные линии сборки.

Пайкой называется процесс соединения металлов твердом состоянии путем введения в зазор расплавленного припоя, взаимодействующего с основным металлом и образующего жидкую металлическую прослойку, кристаллизация которой приводит к образованию паяного шва. Паяные электрические соединения широко применяют при монтаже электронной аппаратуры из-за низкого и стабильного электрического сопротивления, универсальности, простоты автоматизации, контроля и ремонта. Однако этому методу присущи и существенные недостатки: высокая стоимость используемых цветных металлов и флюсов, длительное воздействие высоких температур, коррозийная активность остатков флюсов, выделение вредных веществ. Одним из распространенных методов групповой пайки является пайка погружением. При использовании этого вида пайки элементы на 2…4 секунды погружаются в расплавленный припой на глубину 0,4…0,6 ее толщины, что приводит к капиллярному течению припоя и заполнению им монтажных отверстий. Одновременное воздействие температуры на всю поверхность платы приводит к ее перегреву и термоудару. Это вызывает повышенное коробление ПП, что ограничивает их максимальный размер 150 мм с соотношением сторон 1 : 2. чтобы ограничить зону действия припоя на плату с монтажной стороны наносят специальную защитную маску, в которой предусмотрена отверстия под контактные площадки. С этой же целью температуру пайки выбирают более низкой, что также уменьшает потери припоя в процессе окисления. Продукты окисления скапливаются на поверхности, и перед каждой пайкой их удаляют металлическим скребком.

Наиболее совершенным способом реализации пайки погружением является пайка протягиванием, при которой ПП укладывается в держатель под углом около 5°, погружается в ванну и протягивается по зеркалу припоя. Впереди держателя имеется закрепленный скребок, который очищает поверхность зеркала. Создаются благоприятные условия для удаления флюса и излишков припоя. Время пайки протягиванием увеличивается до 10 секунд.

Высокое качество пайки обеспечивает способ погружения платы в заполненную сеткой ванну, которая превращается в капиллярный питатель. При соприкосновении платы с сеткой припой выдавливается через ее ячейки и под давлением капиллярного эффекта заходит в зазор между выводами и металлизированными отверстиями. При обратном движении ванны избыток припоя затягивается капиллярами сеточного набора, что предотвращает образование сосулек. Различие в длине выводов не сказывается на качестве пайки из-за гибкости сетки.

Заключение

Выполнение курсового проекта было проведено без отклонения от задания. Составлено описание схемы электрической принципиальной. Были приведены конструктивные особенности типовых элементов, сформулированы требования к проектированию печатной платы и рассчитаны площадь и габаритные размеры сторон печатной платы.

В расчетном разделе проделан расчет электрических и конструктивных параметров элементов печатной платы. Значение электрических параметров соответствуют ГОСТ 23751-86. Так же был произведен расчет технологичности и надёжности конструкции.

В курсовом проекте был разработан чертеж печатной платы, сборочный чертеж, составлена спецификация и разработана схема электрическая принципиальная.

Литература

1) ГОСТ 2.105-95. Общие требования к текстовым документам.

2) ГОСТ 10317-79. Платы печатные. Основные размеры.

3) ГОСТ 3.1104-81. Общие требования к технологическим документам.

4) ГОСТ 23751-86. Платы печатные. Основные параметры конструкции.

5) ГОСТ 2.417-91. Платы печатные. Правила выполнения чертежей.

6) Полупроводниковые приборы: Диоды, тиристоры, оптоэлектронные приборы. Справочник / А. В. Баюков, А. Б. Гитцевич, А. А. Зайцев и др.; Под общ. ред. Н. Н. Горюнова. – М.: Энэргоатомиздат, 1985г.

7) Резисторы: Справочник / В. В. Дубровский, Д. Н. Иванов, Н. Я. Пратусевич и др.; Под ред. В. И. Четверткова и В. М. Терехова. – М.: Радио и связь, 1991г.

8) А. П. Ненашев Конструирование радио электрических средств: Учеб. для радиотехнич. спец. вузов. – М. :В ысшая школа, 1990г

9) Янишн А.А. Теоретические основы конструирования, технологии и надежности. ЭВА Учебное пособие для Вузов М,: Радио и связь 1983 г.

Категории:

- Астрономии

- Банковскому делу

- ОБЖ

- Биологии

- Бухучету и аудиту

- Военному делу

- Географии

- Праву

- Гражданскому праву

- Иностранным языкам

- Истории

- Коммуникации и связи

- Информатике

- Культурологии

- Литературе

- Маркетингу

- Математике

- Медицине

- Международным отношениям

- Менеджменту

- Педагогике

- Политологии

- Психологии

- Радиоэлектронике

- Религии и мифологии

- Сельскому хозяйству

- Социологии

- Строительству

- Технике

- Транспорту

- Туризму

- Физике

- Физкультуре

- Философии

- Химии

- Экологии

- Экономике

- Кулинарии

Подобное:

- Система сканирования и стабилизации изображения

- Системы документальной электросвязи

- Строение видеокамеры

- Телетекст и видеотекст

- Технічна експлуатація та потоки енергії в СЕУ у режимі повного ходу танкера "Победа"

Міністерство освіти і науки УкраїниНаціональний університет кораблебудуванняімені адмірала МакароваМашинобудівний інститутКафедр

- Технология изготовления однослойных печатных плат субтрактивным методом с использованием металлорезиста (олово – свинец)

Министерство образования и науки РФ.Государственное образовательное учреждение высшего профессионального образования«Ивановский г

- Управление напряжением рентгеноскопической установки

1. СОСТОЯНИЕ ПРОБЛЕМЫ РЕНТГЕНОСКОПИЧЕСКИХ МЕТОДОВ ДОСМОТРА1.1 Состояние проблемы и описание ОУ1.2 Анализ ТЗ на разработку1.3 Обзор литерат

referat-web.com Бесплатно скачать - рефераты, курсовые, контрольные. Большая база работ.

referat-web.com Бесплатно скачать - рефераты, курсовые, контрольные. Большая база работ.