Монтаж сборного железобетонного каркаса промышленного здания

1. Подсчет объемов работ

1.1 Конструктивная характеристика здания

1.2 Состав монтажных процессов и работ

1.3 Объемы работ

1.4 Затраты труда и время работы крана на монтаж каркаса

2. Выбор монтажных средств

2.1 Монтажная оснастка

2.2 Выбор монтажного крана

2.2.1 Выбор крана по техническим параметрам

2.2.2 Сравнение вариантов монтажных кранов

2.3 Выбор транспортных средств

2.4 Вспомогательные приспособления и инструменты

3. Организация монтажа здания

3.1 Выбор технологической схемы монтажа

3.2 Составление монтажной схемы и ведомости последовательности монтажа конструкций

3.3 Разработка графика производства работ

3.4 Расчет численно-квалификационного состава бригады

3.5 Технико-экономические показатели организации работ

ВВЕДЕНИЕ

Железнодорожное строительство включает в себя сооружение большого числа разнообразных объектов, постоянных устройств не только железнодорожного пути, водопропускных труб, мостов, но и зданий.

Процесс сборки таких объектов из частей высокой производственной готовности, или монтаж, представляет собой наиболее предпочтительную и совершенную технологию массового строительства.

Целью выполнения курсового проекта по дисциплине "Технология, механизация и автоматизация железнодорожного строительства" является овладение основами проектирования комплексной механизации и технологии монтажа строительных конструкций полносборных зданий. Кроме того, необходимо освоить методику разработки основных документов Проекта производства монтажных работ:

- технологических схем монтажа сборных элементов,

- технологических карт на монтажные процессы,

- графиков производства работ,

- ведомостей объемов работ,

- трудовых и материально-технических ресурсов.

В данном курсовом проекте решается задача монтажа сборного железобетонного каркаса одноэтажного промышленного здания.

1. ПОДСЧЕТ ОБЪЕМОВ РАБОТ

1.1 Конструктивная характеристика здания

В соответствии с заданием в курсовом проекте принято:

- высота здания 9,6 м;

- число пролетов 4;

- ширина пролета 24 м;

- общая ширина здания 108 м;

- общая длина здания 72 м;

- шаг крайних колонн 12 м;

- шаг колонн средних рядов 12 м;

- шаг ферм 12м.

Каркас здания выполнен из сборных железобетонных элементов:

- колонн крайних рядов К-96-12;

- колонн средних рядов С-96-12/12;

- балки подкрановые, БП-12;

- ферма стропильная Ф-24-12;

- плита покрытия ПП-12-3.

1.2 Состав монтажных процессов и работ

Комплексный процесс монтажа строительных конструкций включает транспортные, подготовительные и основные монтажные операции. К транспортным процессам относятся погрузка, транспортирование, разгрузка и складирование сборных элементов с обеспечением их своевременной доставки и сохранности. Подготовительные операции состоят из проверки на строительной площадке качества и комплектности сборных элементов, при необходимости укрупнение и временное усиление конструкций, навеска приспособлений для выверки и временного закрепления сборных элементов, а так же для обеспечения безопасной работы монтажников. Основные монтажные процессы состоят из захвата (строповки) сборных элементов, установки их на место, временного закрепления, выверки и окончательного закрепления в проектном положении.

В курсовом проекте рассмотрены и спроектированы основные монтажные процессы по монтажу конструкций каркаса, работы по заделке стыков элементов, а также разгрузку и раскладку элементов в монтажной зоне.

1.3 Объемы работ

На основе выбранной конструктивной схемы составлена спецификация сборных железобетонных элементов на здание. Подсчет количества конструктивных элементов произведен по плану здания, представленному на рисунке.

Таблица 1.1. Спецификация сборных железобетонных элементов каркаса

| Элемент | Марка элемента | Кол-во на здание,шт | Объем,м3 | Масса,т | |||

| на 1 элем. | общий | на 1 элем. | общая | ||||

| Колонна крайнего ряда | К-96-12 | 14 | 4,14 | 57,96 | 10,4 | 145,6 | |

| Колонна среднего ряда | С-96-12/12 | 21 | 4,7 | 98,7 | 11,8 | 247,8 | |

| Подкрановая балка крайнего ряда | БП-12 | 12 | 4,24 | 50,88 | 10,7 | 128,4 | |

| Подкрановая балка среднего ряда | БП-12 | 36 | 4,24 | 152,64 | 10,7 | 385,2 | |

| Балка подстропильная | БС-12 | 0 | 4,8 | 0 | 12 | 0 | |

| Ферма | Ф-24-12 | 28 | 7,4 | 207,2 | 18,6 | 520,8 | |

| Плита покрытия | ПП-12-3 | 192 | 2,8 | 537,6 | 7 | 1344 | |

| Итого: | 303 | 1104,98 | 2771,8 | ||||

Определение объема работ по заделке стыков приведено в таблице 1.2.

Общая длина швов на все покрытия здания определено по формуле:

Дш=0,5*( Рп*Чп-Рзд ), (1.1)

где Рп - периметр плиты, м; Рзд - периметр здания, м; Чп - число плит в покрытии.

Дш=0,5(30*108-360)=1440 м

Таблица 1.2 Подсчет объемов работ по электросварке стыков

| Наименование элементов и марка | Количество,шт | Длина электросварочных швов,м | |

| на 1 элем. | всего | ||

| Балка подкрановая БП-12 | 48 | 2,0 | 96 |

| Балка подстропильная БС-12 | 0 | ||

| Ферма Ф-24-12 | 28 | 2,6 | 72,8 |

| Плита покрытия ПП-12-3 | 192 | 0,7 | 134,4 |

1.4 Затраты труда и время работы крана на монтаж каркаса

Затраты труда по монтажу каркаса здания определены на объемы работ (табл. 1.1) по производственным нормам (2 (ЕНиР)). Расчеты выполнены в табличной форме (табл. 1.3).

Таблица 1.3 Нормативные затраты труда монтажников и машинистов на комплекс работ.

| Наименование работ | Объемы работ | Шифр ЕНиР | Состав звена | Нормативные затраты | ||||

| труда, чел.-ч | маш. вр., маш.-ч | |||||||

| изм. | кол-во | на ед. | всего | на ед. | всего | |||

| 1. Установка двухветвевых колонн крайнего ряда, массой 5,7 т. | шт. | 14 | Е4-1-4, т. 4 | Монтжн: 5р-1; 4р-1; 3р-2; 2р-1; маш. 6р-1 | 7,5 | 105 | 1,5 | 21 |

| 2. То же, среднего ряда, массой 11,7 т. | шт. | 21 | Е4-1-4, т. 4 | Монтжн: 5р-1; 4р-1; 3р-2; 2р-1; маш. 6р-1 | 11 | 231 | 2,2 | 46,2 |

| 3. Установка подкрановых балок крайнего ряда, массой 10,7 т. | шт. | 12 | Е4-1-6, т. 3 | Монтжн: 5р-1; 4р-1; 3р-2; 2р-1; маш. 6р-1 | 6,5 | 78 | 1,3 | 15,6 |

| 4. Установка подкрановых балок среднего ряда, массой 10,7 т. | шт. | 36 | Е4-1-6, т. 3 | Монтжн: 5р-1; 4р-1; 3р-2; 2р-1; маш. 6р-1 | 7,5 | 270 | 1,5 | 54 |

5. Установка ферм пролетом 24 м. | шт. | 28 | Е4-1-6, т. 4 | Монтжн: 5р-1; 4р-1; 3р-2; 2р-1; маш. 6р-1 | 9,5 | 266 | 1,9 | 53,2 |

| 6. Установка плит покрытия 3´12 м | шт. | 192 | Е4-1-7 | Монтжн: 4р-1; 3р-2; 2р-1; маш. 6р-1 | 1,2 | 230,4 | 0,3 | 57,6 |

7. Заделка стыков колонн в стаканах фундаментов, объемом свыше 0,1 м3 | шт. | 35 | Е4-1-25, т 1 | Монтжн: 4р-1; 3р-1 | 1,2 | 42 | ||

| 8. Электросварка стыков подкрановых балок с колоннами, | м | 100 | Е22-1-6, т. 1 | Эл-сварщик 5р-1 | 0,35 | 35 | ||

| 9. Электросварка стыков ферм с колоннами | м | 124,8 | Е22-1-6, т. 1 | Эл-сварщик 5р-1 | 0,35 | 43,68 | ||

| 10. Электросварка стыков плит покрытия с фермами | м | 134,4 | Е22-1-6, т. 1 | Эл-сварщик 5р-1 | 0,35 | 47,04 | ||

| 11. Заливка швов плит покрытия механизированным способом | 100 м | 32,86 | Е4-1-26, | Монтжн: 4р-1; 3р-1 | 4 | 138,24 | ||

| Итого: | 1544,84 | 265,6 | ||||||

2. ВЫБОР МОНТАЖНЫХ СРЕДСТВ

2.1 Монтажная оснастка

В состав монтажной оснастки вошли грузозахватные, фиксирующие устройства, приспособления для временного закрепления элементов, средства сигнализации и другое необходимое оборудование. Выбор грузозахватных приспособлений произведен для каждого конструктивного элемента. Перечень требуемых приспособлений и оборудования для монтажа каркаса приведен в таблице 2.1.

Таблица 2.1. Выбор технических средств для монтажных работ

| Наименование | Эскиз | Назначение | Техническая характеристика | ||

| Грузоподъемность, т | Масса, кг | Расчетная высота, м | |||

| Траверса унифицированная |

| Установка колонн | 16 | 333 | 1,5 |

| Траверса |

| Установка подстропильных балок и подкрановых балок длиной 12 м | 16 | 475 | 2,8 |

| Траверса |

| Установка ферм | 16 | 990 | 1,8 |

| Траверса |

| Установка подкрановых балок длиной 12 м и плит покрытия | 10 | 1080 | 3,31 |

| Клиновой вкладыш |

| Выверка и временное крепление колонн | – | 6,5 | – |

| Расчалка |

| Временное крепление ферм, балок и т. д. | – | 98 | – |

| Распорка |

| Временное крепление ферм при шаге 6 (12) м. | – | 63 (89) | – |

| Домкрат | Выверка колонн в плане | 21 | |||

| Инвентарная распорка |

| Выверка и временное крепление колонн в плоскости ряда | 89 | ||

| Вышка строительная | Обеспечение рабочего места на высоте до 19 м. | 0,25 | 5300 | 18 | |

2.2 Выбор монтажного крана

Выбор крана для возведения зданий и сооружений проводят в два этапа:

— устанавливают техническую возможность использования крана данного типоразмера;

— выполняют технико-экономические расчёты и определяют экономическую целесообразность применения данного крана.

При выборе крана исходными данными являются:

— габариты и конфигурация здания и (или) их частей

(пролётов, блоков, секций, ячеек);

— параметры и расположение в здании монтируемых конструкций (масса, габариты, монтажная высота).

— методы и технология монтажа;

— условия производства

2.2.1 Выбор крана по техническим параметрам

Выбор крана для возведения зданий и сооружений проводят в два этапа:

— устанавливают техническую возможность использования крана данного типоразмера;

— выполняют технико-экономические расчёты и определяют экономическую целесообразность применения данного крана.

При выборе крана исходными данными являются:

— габариты и конфигурация здания и (или) их частей

(пролётов, блоков, секций, ячеек);

— параметры и расположение в здании монтируемых конструкций (масса, габариты, монтажная высота).

— методы и технология монтажа;

— условия производства.

Определение монтажной массы элементов

Установочная масса определяется по формуле:

Gтр = G1 + G2,(2.1)

где G1 – масса монтируемого элемента, т;

G2 – масса захватных и монтажных средств, поднимаемых вместе с элементом, т.

Высота подъема крюка подсчитывается по формуле:

Нтр =H0 + H1 + H2 + H3,(2.2)

где H0 – превышение опор монтируемого элемента над уровнем стоянки крана (высота монтажного горизонта), м;

H1 = 0,5 м – зазор между элементами и опорами, м;

H2 – высота (толщина) элемента, м;

H3 – расчетная высота захватного приспособления , м;

Определение требуемой высоты подъема элементов

Требуемая высота подъема крюка крана при установке элемента Hтр измеряется от уровня стоянки крана

Все расчеты по определению требуемой высоты подъема крюка крана сведены в таблицу.

Таблица 2.2 Требуемая грузоподъемность крана и высота подъема крюка

| Элемент каркаса | Марка элемента | Монтажная масса Gтр, т | Высота, м | Требуемая высота подъема крюка крана Hтр, м | |||

H0 | H1 | H2 | H3 | ||||

| Колонна крайнего ряда | К-96-12 | 10,7 | -1,0 | 0,5 | 10,6 | 1,5 | 12,6 |

| Колонна среднего ряда | С-96-12/12 | 12,1 | -1,0 | 0,5 | 10,6 | 1,5 | 12,6 |

| Подкрановая балка крайнего ряда | БП-12 | 11,2 | 9,6 | 0,5 | 1,4 | 3,2 | 14,1 |

| Подкрановая балка среднего ряда | БП-12 | 11,2 | 9,6 | 0,5 | 1,4 | 3,2 | 14,1 |

| Ферма | Ф-24-12 | 19,59 | 9,6 | 0,5 | 2,9 | 1,8 | 14,8 |

| Плита покрытия | ПП-12-3 | 8,08 | 12,53 | 0,5 | 0,45 | 3,31 | 16,8 |

Gтр(колонн)=10,4+0,333=10,7 (траверса унифицированная)

Gтр(колона ср.)=11,8+0,333=12,1 (траверса унифицированная)

Gтр(подкр.балка)=10,7+0,475=11,2 (траверса)

Gтр(ферма)=18,6+0,99=19,59 (траверса)

Gтр(плита)=7+1,08=8,08

Определение вылета прямой стрелы при укладке плит покрытия

Требуемый вылет крюка определяется по условиям установки плиты. Расчет ведется в следующей последовательности.

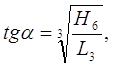

Сначала определяют величину угла наклона стрелы, при котором ее длина будет наименьшей

(2.3)

где: H6 = Hтр – H3 – H5 ,

H5 – высота пяты стрелы над уровнем стоянки крана, » 1,5 м;

L3 = L0 / 2 + E,

где L0 – длина плиты покрытия;

E = 1 м – зазор между стрелой и фермой.

При известном угле наклона стрелы ее минимальная длина l и вылет L могут быть определены из выражений:

l = L3/cos a + H6/sin a;

L = L2 + l cos a

Где: где L2 - расстояние от оси вращения крана до оси шарнира пяты стрелы, принимаемое в расчетах 1,5...2 м.

По полученным значениям l и L находят требуемые параметры lтр и Lтр с учетом поворота крана на угол j для установки крайней в ячейке плиты покрытия. При этом величина смещения крюка от оси пролета Во составляет:

Bo= 0,5(B-B1),

где В - ширина пролета здания, м; В1 - ширина плиты покрытия, м.

С учетом величины Во требуемый вылет крюка будет определяться из выражения:

![]()

требуемая длина стрелы:

![]()

Расчет:

1. Определяется: H6 = 16,8 – 3,3– 1,5 = 12,

2. l3 = l0 / 2 + 1 = 12 / 2+1 = 7 м;

3. tg = 1,197.

a = 500; sin a = 0.77; cos a = 0.64

4. l = 7/0.64 + 12/0.77 = 26,5 м.

5. L = 1,5 + 26,5*0,64 = 18,46 м.

6. B0 = 0.5 ( 24 – 3 ) = 10.5 м;

7. ![]()

8. ![]()

Подбирается модель крана с требуемыми параметрами:

- требуемая грузоподъемность, т – 19,59;

- Установочная масса наиболее удаленного от крана элемента, т – 8,08;

- требуемый вылет, м – 21,2;

- требуемая высота подъема, м – 16,8;

- требуемая длина стрелы, м – 25,9.

2.2.2 Сравнение вариантов монтажных кранов

Выбор крана производим на основе сравнения технико-экономических показателей, приведенного в таблице.

Усредненную часовую эксплуатационную производительность кранов определяем по средневзвешенной норме машинного времени на монтаж элементов каркаса Hср

Пч=Кф´Фср/Ку´Нср,

где Кф – средний коэффициент к нормам времени ЕНиР, учитывающий отклонение фактических затрат времени от нормативных, Кф=1,3; Фср – средняя масса монтируемых элементов, т; Ку – коэффициент, учитывающий условия выполнения работ, принимается для гусеничных кранов 1,0, для пневмоколесных – 1,1.

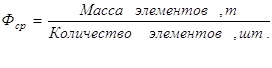

Средняя масса элементов определяется по спецификации изделия

Средневзвешенная норма машинного времени на монтаж элементов каркаса здания определяется по калькуляции

Нср=![]()

Трудоемкость единицы работ также можно определить по калькуляции

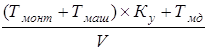

Те= ,

,

где Тмонт – затраты труда монтажников, чел.-ч (табл. 1.3); Тмаш – то же, машинистов, чел.-ч (табл. 1.4.); Тмд – затраты труда на монтаж, демонтаж и доставку крана на объект, чел.-ч; V – объем работ на объекте, м3 сборного железобетона.

Удельную энергоемкость монтажных работ определяем по формуле

е=Эд´Кпр/Пт,

где Эд – мощность двигателя машины, кВт; Кпр – коэффициент приведения размерностей, Кпр=3,6; Пт – техническая производительность машины

Пт=Пч/Кв,

где Кв – коэффициент использования машины по времени в течении смены, принимается равным 0,8.

Таблица 2.2. Технико-экономические показатели вариантов монтажных кранов.

| Наименование показателя | Ед. изм. | Обозначение | Значение по вариантам | |

| I | II | |||

| Тип крана | - | - | СКГ-100 | КС-8362 |

| Максимальная грузоподъемность | Т | Gmax | 100 | 100 |

| Мощность двигателя | КВт | Эд | 132 | 132 |

| Количество элементов на все здание | Шт | N | 303 | 303 |

| Масса элементов на все здание | Т | Ф | 2771,8 | 2771,8 |

| Средняя масса элемента | Т | Фср | 9,1 | 9,1 |

| Объем элементов | М3 | V | 1104,98 | 1104,98 |

| Машиноемкость монтажных работ | Маш.-ч | Тмаш | 265,6 | 265,6 |

| Средневзвешанная норма машинного времени | Маш.-ч/т | Нср | 0,88 | 0,88 |

| Часовая эксплуатационная производительность крана | Т/ч | Пч | 13,4 | 12,2 |

| Техническая производительность крана | Т/ч | Пт | 16,75 | 15,25 |

| Удельная энергоемкость единицы работ | Мдж/т | Е | 28,4 | 31,2 |

| Затраты труда монтажников | Чел.-ч | Тмонт | 1544,84 | 1544,84 |

| Затраты труда на монтаж-демонтаж крана | Чел.-ч | Тмд | 966 | 245 |

| Трудоемкость единицы работ | Чел-ч/м3 | Те | 2,5 | 2,02 |

1,3*9,1/(1*0,88)=13,4

1,3*9,1/(1,1*0,880=12,2

13,4/0,8=16,75

12,2/0,8=15,25

132*3,6/16,75=28,4

132*3,6/15,25=31,2

Те=![]()

Те=![]()

Окончательно в проекте принимаем монтажный кран СКГ-100 , он обеспечивает более высокую производительность.

Таблица 2.3 Техническая характеристика крана СКГ-100

| Показатель | Ед. изм. | Значение |

| Максимальная грузоподъемность | т | 100 |

| Длина основной стрелы | м | 20 |

Скорость подъема (опускания) крюка при работе основной стрелой: минимальная максимальная | м/мин | 0,23 3,5 |

| Частота вращения поворотной платформы | мин-1 | 0,22 |

| Скорость передвижения | км/ч | 0,48 |

| Ширина по гусеницам | мм | 6300 |

| Длина гусеничной тележки | мм | 7500 |

| Радиус, описываемый хвостовой частью | мм | 5700 |

| Мощность двигателя | кВт | 132 |

Масса кран с основной стрелой: Полная без противовеса | т | 132,5 103 |

Среднее удельное давление на грунт: при работе при движении | МПа | 0,17 0,09 |

| Наибольший преодолеваемый угол пути | град | 15 |

| Затраты труда на монтаж, демонтаж и доставку крана на объект, в скобках – состав звена | чел. - ч | 988(7) |

2.3 Выбор транспортных средств

Таблица 2.4. Ведомость транспортных средств для перевозки строительных конструкций

| Конструкция | Транспортное средство | ||||||

| Наименование | Масса, т | Длина, м | Марка | Грузоподъемность, т | Длина, м | Число элементов на рейс, шт. | Использование грузоподъемности |

| Колонна крайнего ряда | 10,4 | 10,6 | УПР 1212 | 12 | 12 | 1 | 0,87 |

| Колонна среднего ряда | 11,8 | 10,6 | УПР 1212 | 12 | 12 | 1 | 0,98 |

| Балка подкрановая | 10,7 | 11,96 | УПР 1212 | 12 | 12 | 1 | 0,89 |

| Фермы | 18,6 | 23,96 | УПФ 2124 | 19,15 | 20 | 1 | 0,97 |

| Плиты покрытия | 7,0 | 12 | УПР 0912 | 9 | 12 | 1 | 0,78 |

2.4 Вспомогательные приспособления и инструмент

Таблица 2.5 Материально-технические ресурсы

| Наименование | ГОСТ, марка или организация разработчик | Кол-во на звено, шт. | Назначение | |

| 1. Электросварочное оборудование | ||||

| Маска – щиток электросварщика | 2310-70 | 2 | Защита лица | |

| Молоток слесарный | А-5 | 2 | Зачистка свариваемых поверхностей и швов | |

| Щетка стальная прямоугольная | - | 2 | ||

| Зубило – щетка комбинированная | - | 2 | ||

| Ключ разводной | 7275-62 | 1 | Для болтовых соед. | |

| Трансформатор сварочный с регулятором | ТС-500 | 1 | Для питания сварочной дуги | |

| Электропечь | Главмосстрой | 1 | Для сушки электродов | |

| Держатель электродов с защитным щитком | Главмосстрой | 2 | Сварка | |

| Сумка для набора инструмента электросварщика | - | 2 | ||

| 2. оборудование и инструмент для заделки стыков | ||||

| Прямоточный растворонасос | СО-30 | 1 | Подача раствора в полость стыка | |

| Кельма КБ | 9533-76 | 3 | Для разравнивания раствора | |

| Лопата растворная | 3620-63 | 3 | Для подачи раствора | |

| Ведро 10 л | МРТУ Минторг | 2 | Хранение воды и раствора | |

| 3. Инструмент для монтажных работ | ||||

| Лом монтажный | 1405-65 | 2 | Регулировка положения конструкций | |

| Кувалда слесарная 1 кг | 11402-65 11402-65 | 1 | ||

| То же 3 кг и 5 кг | 2 | |||

| Молоток слесарный | А-5 | 1 | ||

| Молоток – кирочка МКИ | 11042-72 | 1 | ||

| Ключ разводной | - | 1 | Для болтовых соед. | |

| Скарпель | ВНИИСМИ | 1 | Скалывание неровностей бетона | |

| Топор плотничный | 1399-76 | 1 | ||

| Пила - ножовка | 2356-56 | 1 | ||

| Скребок металлический | Главстальконтрукция | 3 | Очистка поверхностей | |

| Контейнер для инструмента | - | 1 | ||

| Измерительные приборы и инструмент | ||||

| Теодолит | 2Т-30 | 1 | Геодезические работы и контроль. Выверка вертикальности элементов. Измерение углов | |

| Нивелир | Н3-К | 1 | ||

| Рейка нивелирная | 11158-65 | 1 | ||

| Рейка навесная с уровнем | Мосгорстрой | 1 | ||

| Угольник стальной 500´240 | Стальконструкция | 1 | ||

| Отвес | 7448-55 | 3 | « | |

| Чертилка | Стальконструкция | 1 | Для разметки | |

| Кисть флейцевая КФ | 10597-70 | 1 | Нанесение рисок | |

| Метр складной стальной | 7253-54 | 2 | ||

Рулетка РС-50 Рулетка КС-20 | 7502-69 2614-65 | 1 1 | ||

| 5. Инвентарные здания для монтажной бригады | ||||

| Контора мастера | Р.Ч. 3295.14 | 1 | Хранение спецодежды, техдокументации, инструментов | |

| Будка монтажная | Р.Ч. 3295.05 | 1 | ||

| Инструментная мастерская | Р.Ч. 3295.12 | 1 | ||

| Сушилка для спецодежды | Р.Ч. 3295.20 | 1 | ||

| 6. приспособления для безопасного ведения работ | ||||

| Инвентарное ограждение | Главмосстрой | 15 | Ограждение опасных зон на объекте | |

| Пояс предохранительный | 7040-65 | По числу рабочих | « | |

| Каска защитная | 9820-61 5514-64 | « | « | |

| Рукавицы | - | « | « | |

| Люлька навесная с лестницей | Р.Ч. 5627Г | 2 | Для работы на высоте | |

| Лестница приставная | Р.Ч. 6270.69 | 2 | То же | |

| Монтажные подмости | Стальконструкция | 2 | « | |

| Лестница с площадкой | Р.Ч. 16368Р | 2 | « | |

| Монтажный гидроподъемник на автомобиле ЗиЛ 164 | - | 1 | « | |

3. ОРГАНИЗАЦИЯ ПРОЦЕССА МОНТАЖА ЗДАНИЯ

3.1 Выбор технологической схемы монтажа

Для разметки пути движения крана при установке монтажных элементов воспользуемся значениями допустимого вылета стрелы, которые приведены в таблице 3.1.

Таблица 3.1 Соответствие параметров крана СКГ-160 (длина стрелы 40 м) монтажным параметром конструктивных элементов

Конструктивный элемент | Монтажная масса Gтр, т | Требуемая высота подъема крюка Hтр, м | Допустимый вылет крюка крана Lтр, м |

Колонна К-96-12 С-96-12/12 | 10,7 12,1 | 12,6 12,6 | 22…7,7 20,6…7,7 |

| Балка БП-12 | 11,2 | 14,1 | 21,2…7,7 |

| Ферма Ф-24-12 | 19,59 | 14,8 | 14,8…7,7 |

| Плита ПП-12-3 | 8,08 | 16,8 | 24,6…21,2 |

На основании таблицы 3.1 принимаем варианты технологических маршрутов монтажных кранов, приведенные на рисунке

3.2.Составление монтажной схемы и ведомости последовательности монтажа конструкций

Таблица 3.2 Ведомость последовательности монтажа конструктивных элементов

| Номер стоянки крана | Последовательность монтажа элементов | Наименование элемента | Марка элемента | Масса элемента | Вылет крюка крана |

| 1-2 | 2 1 | колонна колонна | К-96-12 К-96-12 | 10,4 10,4 | 17 12 |

2 1 | колонна колонна | С-96-12/12 С-96-12/12 | 11,8 11,8 | 17 12 | |

| 3 | 1 1 | колонна колонна | К-96-12 С-96-12/12 | 10,4 11,8 | 12 12 |

| 4-5 | 4 2 | колонна | С-96-12/12 С-96-12/12 | 11,8 11,8 | 17 12 |

| 6 | 2 | колонна | С-96-12/12 | 11,8 | 12 |

| 7-8 | 2 1 2 1 | колонна | К-96-12 К-96-12 С-96-12/12 С-96-12/12 | 10,4 10,4 11,8 11,8 | 17 17 12 12 |

| 9 | 1 1 | колонна | К-96-12 С-96-12/12 | 10,4 11,8 | 17 12 |

| 10-19 | 4 4 | ПБ | ПБ-12 ПБ-12 | 10,7 10,7 | 15 13 |

| 20 | 1 | ферма | Ф-24-12 | 18,6 | - |

| 21-26 | 1 8 | ферма ПП | Ф-24-12 ПП-12-3 | 18,6 7 | - |

| 27 | 1 | ферма | Ф-24-12 | 18,6 | - |

| 28-33 | 1 8 | ферма ПП | Ф-24-12 ПП-12-3 | 18,6 7 | - |

| 34 | 1 | ферма | Ф-24-12 | 18,6 | - |

| 35-40 | 1 8 | ферма ПП | Ф-24-12 ПП-12-3 | 18,6 7 | - |

| 41 | 1 | ферма | Ф-24-12 | 18,6 | - |

| 42-47 | 1 8 | ферма ПП | Ф-24-12 ПП-12-3 | 18,6 7 | - |

| 48 | 1 | ферма | Ф-24-12 | 18,6 | - |

| 49-54 | 1 8 | Ферма ПП | Ф-24-12 ПП-12-3 | 18,6 7 | - |

3.3 Разработка графика производства работ

График производства монтажных и сопутствующих работ отражает последовательность и сроки выполнения отдельных работ и операций, и строго соответствует принятой схеме монтажа, включая деления объекта на захватки. Для большинства работ предусмотрен двухсменный режим работы. Результаты расчетов по формуле 3.4 приводим в графике. Вместе с календарным планом работ приводим график движения рабочей силы.

3.4 Расчет численно-квалификационного состава бригады

Прогрессивная форма организации труда, позволяющая наиболее рационально использовать машины, механизмы и рабочих разных

Категории:

- Астрономии

- Банковскому делу

- ОБЖ

- Биологии

- Бухучету и аудиту

- Военному делу

- Географии

- Праву

- Гражданскому праву

- Иностранным языкам

- Истории

- Коммуникации и связи

- Информатике

- Культурологии

- Литературе

- Маркетингу

- Математике

- Медицине

- Международным отношениям

- Менеджменту

- Педагогике

- Политологии

- Психологии

- Радиоэлектронике

- Религии и мифологии

- Сельскому хозяйству

- Социологии

- Строительству

- Технике

- Транспорту

- Туризму

- Физике

- Физкультуре

- Философии

- Химии

- Экологии

- Экономике

- Кулинарии

Подобное:

- Монтаж у кам’яних будовах плит перекриття

Тема: Монтаж у кам’яних будовах плит перекриттяЗмістВступ1. Загальні відомості про роботу2. Матеріали для даної роботи портландцемент3.

- Монтаж элементов каркаса производственного здания

1.1 Краткая конструктивно-производственная характеристика объектаПроектируемое здание относится к группе производственных зданий. Фор

- Московская архитектура

- Мурування зовнішніх стін з бетонних каменів з облицюванням цеглою

Тема:Мурування зовнішніх стін з бетонних каменів з облицюванням цеглоюВступЗ кам'яних матеріалів - цеглини, керамічного і бетонного кам

- Мурування стін полегшеної конструкції; монтаж плит перекриття; зварювання сталі 15 гс товщиною 4 мм в нижньому положенні

ВступТрадиційна технологія підготовки робітничих кадрів в системі професійного навчання має серйозні недоліки, зумовлені негнучкістю

- Мурування стовпчиків під лаги

ЗмістВступМатеріали ІнструментиТехнологія мурування стовпчиків під лагиОрганізація робочого місцяОцінка якості робітНормування пра

- Назначение и виды штукатурных работ

referat-web.com Бесплатно скачать - рефераты, курсовые, контрольные. Большая база работ.

referat-web.com Бесплатно скачать - рефераты, курсовые, контрольные. Большая база работ.