Исследование температуры в зоне резания при точении

Тольяттинский филиал

Самарского Государственного Педагогического Университета

КОНТРОЛЬНАЯ РАБОТА

Дисциплина: МИСИ.

На тему: Исследование температуры в зоне резания

при точении на токарном станке.

Студент: В.В.

Группа: Тз-441

Тольятти - 1999 г.

СОДЕРЖАНИЕ

1. ТЕПЛОВЫЕ ЯВЛЕНИЯ ПРИ РЕЗАНИИ МЕТАЛЛОВ.

ТЕПЛОТА РЕЗАНИЯ.

2. ТЕОРЕТИЧЕСКИЕ ИССЛЕДОВАНИЯ ТЕМПЕРАТУРЫ РЕЗАНИЯ.

3. ВЛИЯНИЕ РАЗЛИЧНЫХ ФАКТОРОВ НА ТЕМПЕРАТУРУ РЕЗАНИЯ

ПО ЭКСПЕРИМЕНТАЛЬНЫМ ДАННЫМ.

4. МЕТОДЫ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ РЕЗАНИЯ.

1. ТЕПЛОВЫЕ ЯВЛЕНИЯ ПРИ РЕЗАНИИ МЕТАЛЛОВ.

ТЕПЛОТА РЕЗАНИЯ

Один из главнейших факторов, определяющих процесс резания, — теплота, образующаяся в результате работы резания. Законы теплообразования объясняют ряд явлений, связанных с нагрузкой резца, его стойкостью, качеством обработанной поверхности. Чтобы правильно использовать режущий инструмент, необходимо знать эти законы.

Теплота Q в процессе резания образуется в результате:

внутреннего трения между частицами обрабатываемого металла в процессе деформации Qдеф;

внешнего трения стружки о переднюю поверхность резца Qп.т.

внешнего трения поверхности резания и обработанной поверхности о задние поверхности резца Qз.тр.;

отрыва стружки, диспергирования Qдисп (образования новых поверхностей)

![]()

Предполагая, что механическая работа резания полностью переходит в теплоту, получим

![]() ккал/мин,

ккал/мин,![]()

где Q— количество теплоты в ккал/мин; R —работа резания в кгс м/мин (R = Рzv);

Е— механический эквивалент теплоты (Е = 427 кгс м/ккал).

В действительности в теплоту обращается не вся работа резания: небольшая часть ее переходит в потенциальную энергию искаженной кристаллической решетки. Поэтому более правильно формулу выразить гак:

![]()

где ![]() — коэффициент, учитывающий указанные потери, незначительные по величине. В обычных расчетах этой потерей пренебрегают.

— коэффициент, учитывающий указанные потери, незначительные по величине. В обычных расчетах этой потерей пренебрегают.

Для успешного воздействия на процесс резания важно знать не только количество теплоты, но и распределение ее, т. е. степень концентрации теплоты в различных участках изделия, стружки

и резца. Если бы вся образующаяся теплота быстро и равномерно распределялась по всему объему изделия и инструмента, она быстро отводилась бы в пространство, не причиняя им вреда. В действительности процесс протекает иначе: большое количество теплоты концентрируется в определенных зонах, сильно повышая их температуру. Здесь неизбежны потеря резцом твердости и затупление его и даже возможно изменение структуры тончайшего слоя обработанной поверхности, если не будут приняты соответствующие меры.

Некоторые исследователи (А. Я. Малкин) полагают, что регулированием потока теплоты можно воздействовать на процесс резания в благоприятную сторону и тем облегчить работу

инструмента и повысить качество обработанной поверхности.

На основе теоретического и экспериментального исследований процесса теплообразования можно выявить законы изменения температуры резания (на поверхности контакта стружки с передней гранью резца), а также температуры режущего инструмента и обрабатываемой детали в зависимости от различных факторов.

2. ТЕОРЕТИЧЕСКИЕ ИССЛЕДОВАНИЯ

ТЕМПЕРАТУРЫ РЕЗАНИЯ

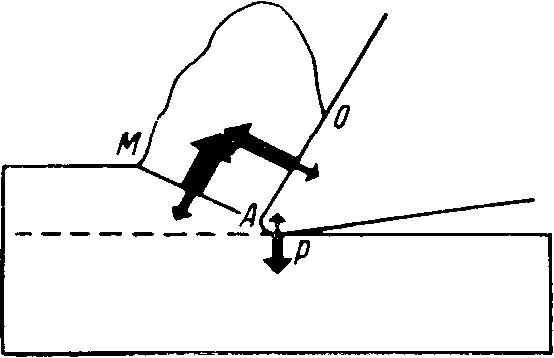

Надо полагать, что в процессе образования сливной стружки теплота концентрируется в трех основных зонах (рис.1): в зоне сдвига элементов стружки АМ, где происходит пластическая

деформация; на площади контакта стружки по передней поверхности инструмента АО; на площади контакта задней грани инструмента с обрабатываемой деталью.

Работой диспергирования обычно пренебрегают.

Каждый источник теплоты имеет свою сферу непосредственного воздействия (рис. 1)

Следовательно, наиболее высокая температура — температура резания — должна наблюдаться в стружке в зоне контакта ее с передней поверхностью инструмента, так как здесь концентрируется

наибольшее количество теплоты,

образующейся в результате деформации стружки и трения ее по передней поверхности резца. Например, наибольшее количество теплоты, образующейся вследствие деформации (на поверхности АМ), остается в стружке и частично поглощается обрабатываемой деталью. Теплота трения стружки (на поверхности АО) остается в основном в стружке и частично (3—5%) направляется в инструмент. Теплота трения по задним граням инструмента (поверхность АР) направляется в деталь и резец. При обработке металлов с низкой теплопроводностью, например жаропрочных и титановых сплавов, в резец отводится до 20—40% всей теплоты.

Потери теплоты от конвекции и радиации в процессе резания ничтожно малы; невелико количество теплоты, уходящей в деталь, так как стружка весьма быстро формируется в зоне

резания и столь же быстро проходит зону контакта с резцом. Однако теплота, поглощаемая изделием из жаропрочных сталей и сплавов, резко возрастает и при малых скоростях может достичь 35—45% всей теплоты резания.

Пренебрегая работой трения по задним граням инструмента (которая мала при достаточно острой режущей кромке и большом заднем угле), можно полагать, что подавляющее количество

теплоты должно сосредоточиваться в стружке. Опыты Н. Н. Савина, Я. Г. Усачева, С. С. Можаева и др., определявших количество теплоты в стружке калориметрическим методом, показали,

что в зависимости от скорости резания, глубины резания и подачи при обработке конструкционной стали в стружке содержалось 60—80% всей теплоты резания, а при скоростных режимах резания свыше 90%.

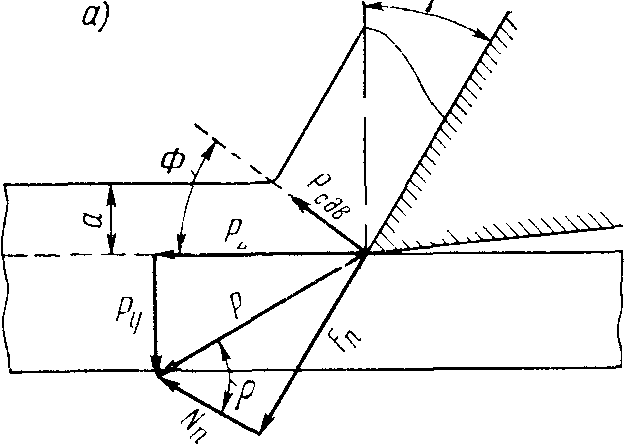

На рис. 2, а показана схема сил, действующих в зоне резания. Считая, что вся работа резания в единицу времени ![]() , работа трения стружки по передней поверхности

, работа трения стружки по передней поверхности ![]() — усадка стружки), получим работу деформации стружки

— усадка стружки), получим работу деформации стружки

![]()

Но ![]() (пренебрегаем силой трения по задней поверхности резца) и, следовательно, работа деформации стружки

(пренебрегаем силой трения по задней поверхности резца) и, следовательно, работа деформации стружки

,

,

где ![]() .

.

Повышение температуры стружки благодаря ее деформации составит в среднем

где ![]() — средняя температура стружки, когда последняя покидает зону деформации, в °С;

— средняя температура стружки, когда последняя покидает зону деформации, в °С;

![]() — температура окружающей среды в °С;

— температура окружающей среды в °С; ![]() — коэффициент, учитывающий потерю теплоты

— коэффициент, учитывающий потерю теплоты

на скрытую энергию деформации (принимаем ![]() = 0,95);

= 0,95); ![]() — коэффициент, учитывающий переход части тепла в изделие (по Вейнеру

— коэффициент, учитывающий переход части тепла в изделие (по Вейнеру ![]() = 0,1 при v= 100 м/мин,

= 0,1 при v= 100 м/мин, ![]() = 0,05 при

= 0,05 при

v = 300 м/мин); Е — механический эквивалент теплоты (Е= 427 *10 -3 кгс м/ккал);

с — теплоемкость нагретой стружки в ккал/кгс град; d —плотность стружки (7,8 *10-6 кгс/мм3);

b — ширина среза в мм; а — толщина среза в мм.

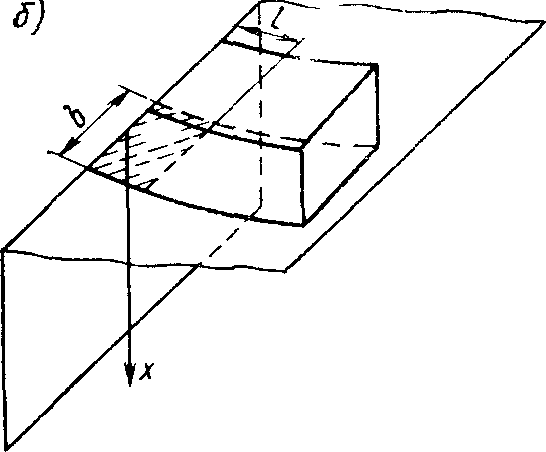

Рис. 2. Схема сил, действующих в процессе резания (а)

и схема контакта стружки и резца (б)

Принимая ![]() — р кгс/мм2 (удельная сила резания) и пренебрегая значением

— р кгс/мм2 (удельная сила резания) и пренебрегая значением ![]() , получим

, получим

Покидая зону деформации, нагретая до температуры ![]() стружка трется по передней поверхности резца со скоростью

стружка трется по передней поверхности резца со скоростью ![]() на площади контакта шириной b и длиной l (рис. 2, б).

на площади контакта шириной b и длиной l (рис. 2, б).

Теплота работы силы трения по передней грани в единицу времени

![]()

Чтобы определить температуру на передней поверхности резца, полученную в результате трения стружки, будем рассматривать резец как твердый стержень с поперечным сечением, равным bl,на одной стороне которого поддерживается постоянная температура ![]() . Для решения поставленной задачи используется уравнение теплопроводности

. Для решения поставленной задачи используется уравнение теплопроводности

![]() ,

,

где ![]() — температуропроводность;

— температуропроводность; ![]() — теплопроводность резца; с' — теплоемкость резца; d'— плотность;

— теплопроводность резца; с' — теплоемкость резца; d'— плотность; ![]() — время, в течение которого стружка проходит площадь контакта длиной l;

— время, в течение которого стружка проходит площадь контакта длиной l;

![]() .

.

Решая уравнение по М. П. Левицкому, при начальных и граничных условиях ![]() при x = 0,

при x = 0, ![]() при

при ![]() , получим уравнение

, получим уравнение

,

,

где ![]() — температура, возникающая от теплоты трения в данной точке и в данный момент времени

— температура, возникающая от теплоты трения в данной точке и в данный момент времени ![]() ;

; ![]() — глубина, на которую проникает теплота трения за время

— глубина, на которую проникает теплота трения за время ![]() .

.

Минуя промежуточные вычисления и пренебрегая температурой внешней среды, получим

.

.

Суммируя температуры деформации стружки и трения ее по передней поверхности инструмента, получим температуру резания, т. е. среднюю температуру на площади контакта стружки и инструмента,

.

.

Формула показывает закономерность изменения температуры резания в зависимости от разных факторов. На основе ее построены графики изменения составляющих температуры

резания в зависимости от скорости резания для минералокерамического (рис.3, а) и для твердосплавного резца (рис. 3, б). Как видим, с увеличением скорости резания уменьшается температура деформации, но возрастает температура трения. В результате температура резания повышается, но в значительно меньшей степени, чем сама скорость.

Вместе с тем при одних и тех же условиях температура резания получается более высокой при работе минералокерамическим резцом (рис. 3, а) сравнительно с твердосплавным (рис. 3, б),

что подтверждается практикой.

Надо ожидать, что температура резания в действительности должна быть более высокой, чем это получается расчетом по теоретической формуле, так как здесь не учтена теплота трения по задней поверхности резца. Последняя будет все более проявляться с увеличением скорости резания по мере затупления резца; при этом особенно заметно будет повышаться температура обрабатываемой детали.

Обрабатываемая деталь нагревается в основном теплотой деформации. Очевидно температура детали должна уменьшаться с увеличением скорости резания, поскольку при этом уменьшается ![]() (рис. 3). Подобный вывод подтверждается на практике при работе острым резцом в нормальных условиях. Однако по мере затупления резца и значительного уменьшения

(рис. 3). Подобный вывод подтверждается на практике при работе острым резцом в нормальных условиях. Однако по мере затупления резца и значительного уменьшения

Категории:

- Астрономии

- Банковскому делу

- ОБЖ

- Биологии

- Бухучету и аудиту

- Военному делу

- Географии

- Праву

- Гражданскому праву

- Иностранным языкам

- Истории

- Коммуникации и связи

- Информатике

- Культурологии

- Литературе

- Маркетингу

- Математике

- Медицине

- Международным отношениям

- Менеджменту

- Педагогике

- Политологии

- Психологии

- Радиоэлектронике

- Религии и мифологии

- Сельскому хозяйству

- Социологии

- Строительству

- Технике

- Транспорту

- Туризму

- Физике

- Физкультуре

- Философии

- Химии

- Экологии

- Экономике

- Кулинарии

Подобное:

- Исследование физико-химической сущности коррозионных процессов для обоснования методов защиты металлов от коррозии

- История бумаги

- История развития ДВС

одержание Введение…………………………………………………………………….21. История создания……………………………………………….…..32. История автомобил

- История сверления

- История токарного станка

СодержаниеИстория токарного станка 2Суппорт 7Нартов Андрей Константинович_ 13Генри Модсли_ 14Литература 15История токарного станкаИстори

- Капитальное строительство

СодержаниеВведение. 2I. Исходные данные. 3II. Строительные конструкции. 4III Общие сведения. 6IV. Расчетный раздел. 14V. Требование к качеству. 15VI

- Карта наладок, спецификация, контрольный лист, и тд (шаблоны бланков по технологии машиностроения)

Дубл.Взам.Подл.Разраб.КуцакПровБелоус090202.ДП.ТМС.1.1.2.С.01.01Н. Контр.ТрифоноваВилкаДП015Наименование операцииМатериалТвердостьЕВМдПрофиль

Copyright © https://www.referat-web.com/. All Rights Reserved

referat-web.com Бесплатно скачать - рефераты, курсовые, контрольные. Большая база работ.

referat-web.com Бесплатно скачать - рефераты, курсовые, контрольные. Большая база работ.