Исследование разрушения бетона электрическим взрывом проводников с целью его утилизации

Одним из важнейших резервов экономии материальных и энергетических ресурсов в области строительства является использование отходов предприятий по производству сборного железобетона и демонтируемых строительных объектов в виде бетонного лома. Во многих случаях непригодные бетонные и железобетонные изделия длительное время хранятся на складах заводов-изготовителей, вывозятся на свалки, закапываются в землю, что загрязняет окружающую среду и лишает промышленность значительного объема дорогостоящего материала.

Ежегодно в нашей стране образуется около 6млн. тонн отходов бетона и железобетона, а в ближайшее время прирост объема бетонного лома при разборке зданий и накоплении некондиционных конструкций достигнет 15–17млн. тонн в год. В настоящее время в отвалах скопилось такое количество вторичного сырья, утилизация которого позволила бы получить более 1,5 млн. тонн металла и 40 млн. тонн бетонного лома (1).

Перерабатываемость для вторичного использованияу железобетона весьма высокая. Арматурная сталь и закладные детали идут в переплавку, а отходы бетона практически полностью могут быть применены повторно в качестве заполнителя для ординарных бетонов или как балласт в дорожно-транспортном строительстве. Кроме строительства, дробленый бетон применяют при рекультивации земель для засыпки выработок в грунте.

В мире уже появилось такое понятие как жизненный цикл здания, который включает все этапы от начала строительства до полной утилизации остатков объекта. Для строительства из железобетона такой подход особенно актуален. Затраты на разборку объекта и ликвидацию разрушенных материалов следует предусматривать в смете еще при проектировании и накапливать в составе амортизационных отчислений в течение всего периода эксплуатации сооружения.

В связи с большими объемами переработки не найдена пока высокоэффективная технология для этого процесса. Сегодня в основном находят применение две технологии: механическая и электроимпульсная.

Электроимпульсный способ разрушения диэлектрических и полупроводящих материалов широко используется для дробления и измельчения материалов, резания блочного камня, разрушения некондиционных железобетонных изделий и т.д. Перспективным направлением в целях оптимизации процесса разрушения представляется использование явления ЭВП.

Инициирование разряда электрически взрываемым проводником по сравнению с высоковольтным пробоем при равных возможностях электрооборудования позволяет локализовать место пробоя вплоть до обеспечения в ряде случаев заданной геометрии разрядного канала, достичь больших пиковых воздействий, добиться увеличения КПД перехода электрической энергии в энергию взрыва, существенно снизить рабочее напряжение установок с уровня 50 – 500 кВ до значений ~ 5 кВ, а соответственно и уровень изоляции.

1. ЛИТЕРАТУРНЫЙ ОБЗОР

1.1 Развитие производства бетона и железобетона

Бетон и железобетон широко применяют во всех странах для возведения самых разнообразных объектов. В ближайшее время эти материалы останутся наиболее используемыми по всех областях строительства. Широкому применению бетона способствовали следующие общие предпосылки:

· практически неисчерпаемые запасы сырья для производства вяжущих и заполнителей бетона;

· экологическая целесообразность использовании отходов промышленности в качестве сырья для вяжущих и заполнителей;

· возможность снижения средней плотности бетона путем замены природных заполнителей искусственными, пористыми;

· возможность удовлетворения возрастающих и разнообразных требований гражданского и промышленного строительства, включая создание подземных, подводных и плавучих сооружений;

· низкая энергоемкость технологического процесса изготовления конструкций, сравнительная простота технологии, возможность придания изделиям из бетона любой формы и отделки;

· конструктивная совместимость бетона со многими строительными и отделочными материалами в целях придания железобетонным конструкциям требуемых эксплуатационных и архитектурных свойств.

Развитию производства и применения изделий из железобетона сопутствовали факторы, которые можно условно разделить на две группы:

1. Факторы, обеспечивающие возможность совершенствования конструктивных решений или появления новых конструкций, позволяющие достаточно эффективными и надежными способами организовать выпуск железобетонных изделий и возведение монолитных конструкций в возрастающих объемах. К этой группе факторов относятся следующие: развитие теории бетона и железобетона и практических методов расчета; создание различных видов бетона (тяжелых, легких, ячеистых, жаростойких и др.), эффективных арматурных сталей и арматурных изделий, разработка новых и совершенствование существующих технологий в производственных процессов, создание мощной разветвленной промышленности для заводского производства железобетонных изделий и конструкций.

2. Факторы, определяющие потребность в совершенствовании параметров конструкций и сооружений, оказавших влияние на состав номенклатур железобетонных изделий для различных областей строительства, а также на направления дальнейшего обновления проектных решений. Вторая группа факторов включает развитие объемно-планировочных решений производственных, общественных и жилых зданий, унификацию и типизацию конструкций, расширение применения железобетонных конструкций в новых видах строительства (сооружения транспорта, связи, атомной энергетики, подземные, плавучие, подводные сооружения, строительство в районах Севера и др.).

Высокая надежность и долговечность бетонных и железобетонных конструкций, стойкость их к воздействию высоких температур и агрессивных сред, способность бетона твердеть и наращивать прочность под водой, возможность возведения из бетона и железобетона зданий, сооружений и конструкций самых разнообразных форм в соответствии с их назначением и эксплуатационными требованиями издавна привлекала строителей.

Применение железобетона в России началось с 80-х г.г. XIX века. Наибольшее распространение он получил на юге страны, где особенно был велик объем строительства и существовали благоприятные условия (короткая зима, близость цементных и металлургических заводов, дешевые высококачественные заполнители) для возведения железобетонных конструкций (в то время только монолитных). В основном железобетон использовали при строительстве многоэтажных производственных и гражданских зданий, портовых сооружений и мостов. В строительстве в 1918–1928 г.г. было применено свыше 18 млн. м3 бетона и железобетона; только к 1928 г. было уложено не менее 4,7 млн. м3 бетона и железобетона, израсходовано 1,4 млн. т цемента и 370 тыс. т арматуры, или 11,5 % произведенного проката. Область применения железобетона в 1930–1941 г.г. стала довольно обширной. Из монолитного железобетона выполняли основные несущие конструкции одноэтажных и многоэтажных промышленных зданий (фундаменты, колонны, подкрановые балки, покрытия и даже стены, балочные и безбалочные перекрытия), многоэтажные жилые здания, элеваторы, бункеры, емкости и подземные сооружения. В годы Великой Отечественной войны в условиях острейшего недостатка стали бетон и железобетон широко использовались на строительстве важнейших объектов оборонной промышленности в восточных районах страны.

Высокие качества железобетона как долговечного, прочного и стойкого строительного материала особенно убедительно подтвердились во время войны, когда железобетонные здания и сооружения, в особенности пространственно работающие (элеваторы, резервуары, дымовые трубы, мосты и т. д.), выдерживали многочисленные попадания артиллерийских снарядов и авиационных бомб.

В первые послевоенные годы железобетон широко использовался в восстановительном строительстве. Были разработаны оригинальные методы устранения повреждений основных несущих конструкций зданий и сооружений, в том числе мостов и гидротехнических сооружений. Значительное внимание уделялось использованию местных материалов в качестве заполнителей для бетона (шлака, кирпичного боя и т. д.). К 1948 г. ликвидация последствий войны была в основном закончена. Выпуск строительных материалов достиг довоенного уровня, а в ряде отраслей и превысил его. В течении всего остального периода своего существования, СССР только наращивала темпы выпуска и использования бетона и железобетона. Это позволило СССР увеличить объемы строительно-монтажных работ с 9,3 млрд. руб. в 1954 году до 70 млд. руб. в 1985 году, что обеспечило невиданную до этого скорость постройки жилищного массива.

После развала СССР производство бетона и железобетона, как и почти любая другая отрасль промышленности, резко сократилась. Часть заводов остались на территории стран СНГ, что привело к их потере навсегда для России. На данном этапе истории отрасль понемногу возрождается, ведь актуальность и необходимость этих материалов не пропала. Особенно это важно сейчас, когда многое предстоит отремонтировать, восстановить и построить вновь.

В мире и у нас стране используют разные виды бетонов и железобетонных изделий. Каждые из них используются в разных областях строительства. Железобетонные изделия бывают:

1) сборные;

2) монолитные.

Бетоны бывают:

1) тяжелые;

2) легкие;

3) ячеистые;

4) специальные.

Бетоны могут делиться по прочности, жаростойкости, по теплоизоляционным свойствам, по виду наполнителя, по виду используемого при его производстве цемента, а так же по другим признакам. При правильном выборе вида бетона при строительстве могут быть сэкономлены довольно большие деньги.

Например, преимущество сборного железобетона по сравнению с монолитным – возможность широкого использования эффективных, более прочных арматуры и бетона. Особенно это проявляется при заводском изготовлении сборных преднапряженных конструкций применением высокопрочной стержневой и проволочной арматуры, что весьма важно для совершенствования и повышения эффективности железобетонных конструкций.

Предварительное напряжение арматуры в железобетоне позволяет расширить область его применения как для большепролетных и высотных сооружений, в том числе уникальных, так и для массовых конструкций и изделий, повысить прочность, жесткость и трещиностойкость железобетонных конструкций. Наиболее рационально использовать сборные железобетонные изделия при выпуске плоских конструкций (балки, перегородки, площадки и т.д.), а так же при постройке производственных зданий, транспортные галереи, опор мостов, крупнопанельные жилые дома и т.д.

1.2 Проблема утилизации бетонных и железобетонных конструкций

Проблема утилизации бетонных и железобетонных конструкций остро стоит во всем цивилизованном мире. По данным международной организации RILEM в странах ЕС, США и Японии в 2000 г. ежегодный объем только бетонного лома составил более 360 млн. т. Начиная с 70-х г.г. во многих странах ведутся широкомасштабные исследования в области переработки бетонных и железобетонных отходов, изучения технико-экономических, социальных и экологических аспектов использования получаемых вторичных продуктов.

В бывшем СССР внимание к этому вопросу было привлечено в конце 70-х г.г. Тогда считалось, что утилизация имеющихся отходов позволила бы вовлечь в хозяйственный оборот около 40 млн. т. бетонного лома и около 1,2 млн. т. металла. Однако реальных мер для решения проблемы принято не было.

При сносе панельных домов, при производстве строительно-монтажных и сопутствующих работ образуется значительное количество строительных отходов, большая часть которых вывозится на полигоны и свалки, в том числе, несанкционированные, что отрицательно влияет на экологическую ситуацию.

В то же время, отходы строительного производства представляют собой вторичное сырье, использование которого после переработки на вторичный щебень и песчано-гравийную смесь может снизить затраты на новое строительство объектов в городе и одновременно позволяет уменьшить нагрузку на городские полигоны, исключить образование несанкционированных свалок. Вторичный щебень из бетона сносимых построек оказывается значительно дешевле природного, так как энергозатраты на его производство в 8 раз меньше, а себестоимость бетона с ним снижается на 25 %. Таким образом, переработка строительных отходов, создание системы рециклинга становится перспективным высокорентабельным производством, решающим важнейшую экологическую и экономическую задачу.

На сегодняшний день существует два пути утилизации строительных отходов:

- захоронение на специально отведенных полигонах и свалках;

- полная переработка с помощью специальной дробильной техники.

До недавнего времени единственным путем утилизации строительных отходов был первый вариант, но, по сути, это всего лишь откладывание решения проблемы на завтра. Кроме того, такой способ утилизации создает большие экологические проблемы.

За рубежом проблема утилизации отходов решается системно на государственном уровне: в некоторых странах свалки строительных отходов запрещены вовсе, а в Америке и Канаде свалки в принципе существуют, но их размер значительно ограничен тем, что стоимость "сваливания" отходов существенно превосходит стоимость их переработки. Экономический фактор играет важную роль. Стоимость приема строительных отходов на полигоны колеблется от 3.5 до 7.0 USD за куб. м без учета расходов на транспортировку, составляющих в зависимости от расстояния до полигона и использования своего или наемного автотранспорта также до 6 USD за 1 куб. м. Цены на переработку строительного лома сейчас в среднем в два раза меньше, чем на захоронение, и составляют 1.5–3.0 USD за 1 куб.м.

Решить экологические и экономические проблемы, возникающие с образованием огромного количества отходов, возможно только путем организации масштабной отрасли переработки. В западных странах уже сейчас доля переработки строительных отходов составляет в среднем около 50 % от общего объема. За счет совершенствования технологий и законодательства смогли достигнуть очень высокого уровня переработки строительных отходов Дания, Нидерланды, Швеция, где в настоящее время перерабатывают более 90 % таких отходов.

Во многих странах прямо в смету строительства закладывают средства на разборку и переработку сооружений после того, как они отслужат свой срок. Таким образом, фирма, которая строит, берет на себя обязательства впоследствии ликвидировать объект.

В России ежегодно образуется 15–17 млн. т строительного мусора, 60 % которого составляют кирпичные и железобетонные отходы. В Москве доля строительного мусора выросла 25 % от общего объема отходов и составила в 2004 г. 4 млн. т (тогда как в 2001 г. образовалось всего 1,7 млн. т). Темпы роста объема строительных отходов составляют 25 % в год. В настоящее время все виды строительного мусора можно легально вывезти на специализированный полигон. Плата за размещение отходов с учетом того, что они не представляют экологической опасности, ничтожна. Несмотря на это полигоны по утилизации вторсырья в последнее время стали массово закрываться. Они уже не способны вместить возрастающий поток отходов строительного производства.

За счет действий правительства России, которое пытается законодательно стимулировать развитие отрасли переработки строительных отходов, и увеличения мощностей перерабатывающих предприятий доля свозимых на свалки отходов неуклонно падает.

Становление рынка демонтажа и сноса зданий и сооружений создает предпосылки и для развития такого перспективного направления бизнеса, как переработка строительных отходов для их вторичного использования (рециклинг).

Именно при сносе зданий и сооружений образуются наибольшие объемы строительных отходов. К тому же в одном отвале перемешиваются совершенно разные материалы, и их сочетание может нанести непоправимый урон экологии. Это осколки бетона, смешанные с пропитанным битумом рубероидом, линолеумом на фенольных основах, трехслойными панелями с минватой, панелями из ДСП и асбоцемента, да и многим другим, из чего возводились, например, дома массовых серий.

Из остатков кирпичных и железобетонных конструкций получают высококачественный вторичный щебень различных фракций (1). Этот материал применяется в строительстве зданий, дорог, создании инженерной инфраструктуры, работах по благоустройству территорий, в ограниченных случаях – при производстве бетона, сооружении и ремонте железнодорожных путей. Для переработки любых видов железобетонных, кирпичных, каменных конструкций, включая гранит и особо прочные породы камня, сепарирования включений металлоконструкций предлагаются специальные мобильные комплексы. В результате переработки получается качественный деловой материал – вторичный щебень.

Необходимо отметить, что там, где производился снос сооружений, всегда предполагается новое строительство, а, значит, щебень будет востребован; рециклинг строительных отходов позволяет экономить деньги на покупке и перевозке материалов для строительства. Строительные материалы находятся на площадке, поэтому щебень не нужно транспортировать, доставлять из другого места.

Анализ накопленного опыта переработки строительных отходов и вторичного использования бетона в строительстве показывает, что за счет внедрения рациональных схем переработки, использования новых поколений оборудования и улучшения качества вторичного щебня может быть обеспечена его конкурентоспособность с природными заполнителями.

1.3 Методы переработки железобетонных и бетонных изделий

Существуют статические (раскалывание, дробление, резка и расширение) и динамические (ударное, вибрационное, взрывные) методы разрушения строительных материалов, при этом удельные энергетические затраты более низкие при динамических методах. В настоящее время наибольшие результаты достигнуты в совершенствовании технологии разрушения строительных конструкций ударными методами, раскалыванием, резкой, дроблением и расширением.

Принцип работы полигона (площадки) утилизации строительных отходов наиболее точно можно рассмотреть на примере переработки железобетонных изделий.

Железобетонный лом, полученный на месте разрушения сносимых зданий и сооружений, транспортируется на полигон (площадку) по переработке, где предварительно складируется для подготовки к первичному дроблению.

Предварительно измельченные в агрегате крупного дробления строительные отходы подаются на конвейер, который оснащен магнитным надленточным отделителем, вылавливающим металлические включения. Освобожденные от металла куски перерабатываемого материала направляются в вибропитатель, который отсеивает мелкую (до 50 мм) фракцию и обеспечивает равномерную подачу материала в разделительную станцию на отсортировку дерева и пластмассы. Мелкая фракция через агрегат сортировки СМД513, снабженный односитным грохотом, разделяется на неиспользуемый «мусор» и крупные куски, которые направляются на склад готовой продукции. Очищенный от дерева и пластмассы материал попадает в агрегат дробления СМД518 с роторной дробилкой СМД75А, где измельчается, а затем ленточным конвейером, оснащенным магнитным отделителем металла, транспортируется в агрегат сортировки ДРО602 с трехситным грохотом. Самая крупная фракция из агрегата сортировки направляется в агрегат дробления СМД518 на повторное дробление. Таким образом, получается щебень 3х фракций, который накапливается на складе готовой продукции. Арматура пакуется и подается на склад готовой продукции.

Ударные методы

Наиболее широкое распространение получили гидравлические и пневматические молоты на самоходных установках, отличающиеся высокой производительностью, мобильностью и возможностью точного приложения удара. Гидравлические молоты по сравнению с пневматическими имеют меньший уровень шума, вибрации и пылеобразования. Здесь лучше всего зарекомендовали себя гидравлические молоты с энергией единичного удара 9000 Дж и гидропневматические установки с нагрузкой до 3000 Дж.

Рисунок 1 – Гидравлический молот НМ 900

Рисунок 2 – Гидравлический молот ТЕХ 200 Н

Пневматические бетоноломыс энергией удара 80—90 Дж применяют для разборки бетонных и железобетонных конструкций и завалов, бутобетонных и кирпичных сооружений и полускальных пород. Для разборки и разрушения различных видов конструкций они снабжаются сменными рабочими органами (пикон и лопатой).

Пневматические отбойные молотки с энергией удара 30— 45 Дж применяются для разборки бетонных и асфальтобетонных покрытий, кирпичных стен. Пневматические ручные машины при работе включаются нажатием с определенным усилием на рукоятку, а выключаются при снятии усилия с рукоятки. Для обеспечения энергией ручных пневматических машин используют стационарные компрессорные установки и воздухораспределительные сети реконструируемого предприятия. При отсутствии такой возможности используют передвижные компрессоры.

Электрические ломы и бетоноломы с энергией удара 40 Дж применяют для разборки бетона и железобетона, кирпичной кладки, асфальтобетонных и бетонных покрытий. Молотки электрические с энергией удара 25 Дж применяют для разборки асфальтобетонных и бетонных покрытий, кирпичной кладки. Молотки электрические с энергией удара ЮДж и ниже могут применяться для разборки кирпичной кладки небольшой прочности (на растворе М25 и ниже).

Электрические ручные машины ударного действия имеют меньшую энергию единичного удара по сравнению с пневматическими, однако при их работе значительно ниже уровень шума, что обусловливает снижение утомляемости работающих. Электрические ручные молотки и бетоноломы целесообразно использовать для поэлементной разборки конструкции средней и низкой прочности, а также при работах на высоте, где в случаях применения пневматических ручных машин рабочим необходимо прилагать дополнительные усилия на подъем и удержание воздухопроводного рукава, что приводит к быстрой утомляемости и соответственно снижению производительности.

Пневматические ручные машины ударного действия эффективно используют для разборки более прочных бетонных, железобетонных и кирпичных конструкций.

Раскалывание

При разрушении бетонных и железобетонных конструкций методом раскалывания используют гидроклинья, позволяющие работать без вредных воздействий вибраций, шума и пылеобразования. Гидроклин состоит из гидроцилиндра и расклинивающего устройства, вставляемого в высверленное отверстие и создающего усилие до 130 т, а также насосной станции, создающей давление в гидроцилиндре. Средняя производительность гидроклиньев примерно в 510 раз выше по сравнению с ручными отбойными молотками.

Гидроклиновой раскалыватель, приводимый в действие с помощью гидроцилиндра, применяется для разрушения бетонных фундаментов с маркой бетона до 300 при любой степени внутренней стесненности реконструируемого здания. Рабочий орган этого устройства представляет собой вертикально стоящий цилиндр, в средней части которого на всю высоту вырезан клин, сужающийся снизу вверх. При подъеме клинообразной части цилиндра вверх боковые части раздвигаются, увеличивая диаметр цилиндра. За счет подбора углов клина усилие, развиваемое цилиндром, увеличивается в несколько раз (до 10) и достигает 1500—2000 кН.

Так, для раскалывания бетонных фундаментов применяют установки, состоящие из маслонасосной станции и нескольких (до 5) клиновых устройств. Для отделения частей бетона в нем бурят шпуры с шагом, зависящим от прочности бетона и составляющим 400—800 мм. Диаметр шпуров на 3—5 мм больше диаметра рабочего органа. Рабочий орган вводится в шпур, затем масло под давлением — в гидроцилиндр. Откалывание кусков бетона происходит без разлета осколков, сопровождается слабым треском. Производительность установки 0,25—0,5 м3/ч.

Резка

При разрушении находят применение способы резки, позволяющие расчленить сооружение или конструкцию на отдельные элементы (блоки), пригодные для повторного использования. При этом используются алмазные отрезные круги и термическая резка с применением кислородного дутья, плазмы или электрической дуги. Современные машины с алмазными кругами позволяют резать железобетон на глубину до 400 мм и с механической скоростью подачи до 2 м/мин.

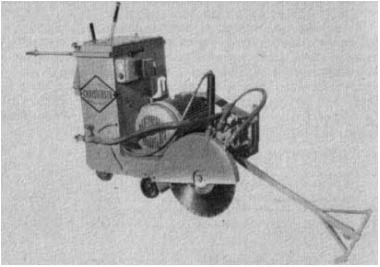

Рисунок 3 – Машина СК ЗОЕ с электроприводом для резания бетона и железобетона фирмы "Кристенсен" (США)

Дробление

Дробление осуществляется с помощью зубьев, которые устанавливаются на бетоноломе или отдельно крепятся на экскаваторе. Сменное рабочее оборудование позволяет дробить железобетонные конструкции толщиной до 700 мм и фундаментов до 1200 мм.

Одним из основных преимуществ дробильной установки является возможность её использования непосредственно на месте образования строительных отходов. В этом случае мобильный дробильно-сортировочный комплекс доставляется на строительную площадку, где он сразу приступает к работе. Наиболее важными факторами конкурентоспособности работ по переработке строительных отходов на мобильной дробильной установке являются:

- низкая стоимость этого способа утилизации отходов по сравнению с захоронением на полигонах;

- возможность переработки отходов прямо на месте их образования;

- получение дешевого щебня экологически безвредным способом;

- получение товарного металлолома;

- решение многочисленных экологических проблем.

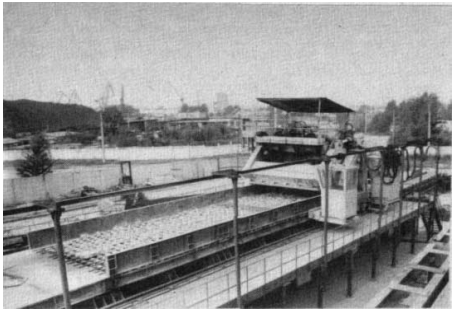

Рисунок 4 - Установка первичного дробления УПН 12-3,5-1,5

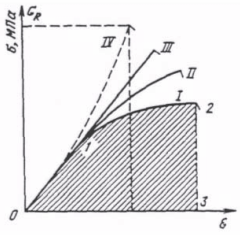

При разработке отечественного оборудования для дробления бетона был выбран способ давления с помощью рычажного пресса. Преимущества такой схемы по величине давления разрушения представлены на рис. 5. Величина давления по сравнению с ударной нагрузкой примерно в 2 раза меньше.

Рисунок 5 - Зависимость между напряжением s и деформацией е при различных скоростях нагружения: I, II, III, IV - возрастающие значения скоростей деформирования.

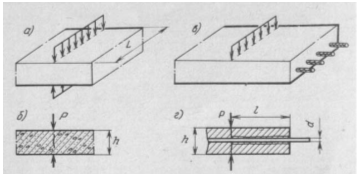

А как следует из схемы разрушения, показанной на рисунке 6, происходит довольно равномерное отделение бетона от арматуры вследствие медленного (ползучего) разрушения контактной зоны между арматурой и бетоном.

Рисунок 6 - Схема загружения бетонных и железобетонных изделий при разрушении: а, в - схемы положения нагрузок; б, г - схемы разрушения бетона и железобетона.

По такому принципу были запроектированы установки по первичному дроблению бетона, как для плоских изделий, так и для колонн и ригелей. В таблице 1 представлены основные технические характеристики установок для дробления некондиционных или отслуживших свой срок разрушенных железобетонных изделий.

Таблица 1 - Техническая характеристика установок первичного дробления некондиционного бетона

| Показатель | С передвижным гидравлическим составом | Со стационарным гидравлическим прессом | ||

| УПН 24-3,5-0,6 | УПН 12-3,5-0,6 | УПН 10-2-0,6 | УПН 7(12)-3-0,6 | |

Производительность, м3/ч, при переработке: | ||||

| Бетонных отходов | 10 | 10 | 8 | 8 |

| Фракция дробленого материала, мм | 0-250 | 0-250 | 0-250 | 0-250 |

| Установленная мощность, кВт, при разрушающем усилии пресса 2000 кН | 87,5 | 87 | 79,5 | 79,5 |

| Габариты установки, м | ||||

| Длина | 32,4 | 24,5 | 25.3 | 20,7 |

| Высота | 6,2 | 6,2 | 4,1 | 4,1 |

| Масса установки, т | 141,5 | 100 | 71,5 | |

| В т.ч. масса обслуживающих площадок и металлоконструкций | 25 | 20 | 15 | 12 |

Категории:

- Астрономии

- Банковскому делу

- ОБЖ

- Биологии

- Бухучету и аудиту

- Военному делу

- Географии

- Праву

- Гражданскому праву

- Иностранным языкам

- Истории

- Коммуникации и связи

- Информатике

- Культурологии

- Литературе

- Маркетингу

- Математике

- Медицине

- Международным отношениям

- Менеджменту

- Педагогике

- Политологии

- Психологии

- Радиоэлектронике

- Религии и мифологии

- Сельскому хозяйству

- Социологии

- Строительству

- Технике

- Транспорту

- Туризму

- Физике

- Физкультуре

- Философии

- Химии

- Экологии

- Экономике

- Кулинарии

Подобное:

- Исследование температурного поля наружного угла методом электрического моделирования

- История дорог России

- История создания статуи Свободы

- История стиля "рококо"

- Кадастр и планировка населенных мест

- Как финансово-экономический кризис повлиял на строительство в Украине

Министерство науки и образования УкраиныОдесский Национальный Политехнический УниверситетКафедра экономических системДОКЛАДНА ТЕМУ

- Капитальный ремонт в строительстве

Copyright © https://www.referat-web.com/. All Rights Reserved

referat-web.com Бесплатно скачать - рефераты, курсовые, контрольные. Большая база работ.

referat-web.com Бесплатно скачать - рефераты, курсовые, контрольные. Большая база работ.