Электронные и микроэлектронные приборы

осударственный комитет Российской Федерации

осударственный комитет Российской Федерации

по высшему образованию

Московский государственный открытый университет

Реферат

Электронные и микроэлектронные приборы

Студента 2 курса заочного отделения ФАРЭ

1998г.

Задание.

Изложить процессы окисления кремния в порах воды и в сухом кислороде.

Какие существуют типы резисторов полупроводниковых ИС? Дать их сравнительную характеристику.

Нарисовать принципиальную схему элемента КМОП-логики. Пояснить принцип действия и область применения. Опешите принцип действия и устройство тетрода. В чем назначение второй сетки тетрода? Виды тетродов.

1. Процессы окисления кремния в парах воды и в сухом кислороде

Благодаря своим уникальным электрофизическим свойствам двуокись кремния находит широкое применение на различных стадиях изготовления СБИС. Слои SiO2 используется как:

1. маска для диффузии легирующих примесей

2. для пассивации поверхности полупроводников

3. для изоляции отдельных элементов СБИС друг от друга

4. в качестве подзатворного диэлектрика

5. в качестве одного из многослойных диэлектриков в производстве КМОП элементов памяти

6. в качестве изоляции в схемах с многослойной металлизацией

7. как составная часть шаблона для рентгеновской литографии

Среди преимуществ, обуславливающих использование этого диэлектрика, следует выделить то, что SiO2 является "родным" материалом для кремния, легко из него получается путем окисления, не растворяется в воде, легко воспроизводится и контролируется.

Термическое окисление кремния

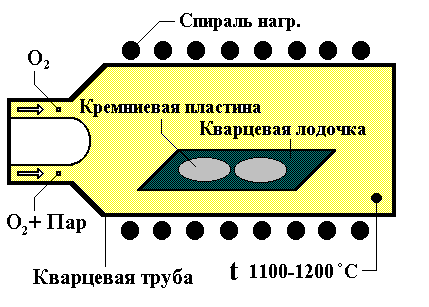

Слой двуокиси кремния формируется обычно на кремниевой пластине за счет химического взаимодействия в приповерхностной области полупроводника атомов кремния и кислорода. Кислород содержится в окислительной среде, с которой контактирует поверхность кремниевой подложки, нагретой в печи до температуры T = 900 - 1200 С. Окислительной средой может быть сухой или влажный кислород. Схематично

вид установки показан на рис. 1.

Рис. 1.

Химическая реакция, идущая на поверхности кремниевой пластины, соответствует одному из следующих уравнений:

окисление в атмосфере сухого кислорода: Siтверд.+ O2 = SiO2

окисление в парах воды: Siтверд.+2H2O = SiO2 + 2H2.

Окисление происходит гораздо быстрее в атмосфере влажного кислорода, поэтому его используют для синтеза более толстых защитных слоев двуокиси кремния.

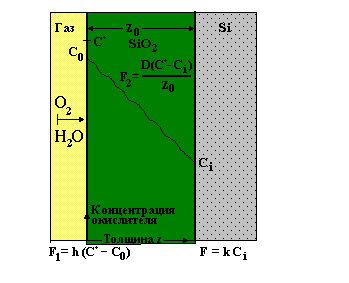

Методом радиоактивного маркера показано, что рост SiO2 происходит за счет диффузии кислорода к поверхности кремния. Выход SiO2 за границы начального объема, занимаемого кремнием, обусловлен их разными плотностями. Физика термического окисления может быть объяснена с помощью достаточно простой модели Дила-Гроува, поясняемой с помощью рис. 2.

Рис. 2.

Процесс окисления происходит на границе Si - SiO2, поэтому молекулы окислителя диффундируют через все предварительно сформированные

слои окисла и лишь затем вступают в реакцию с кремнием на его границе. Согласно закону Генри, равновесная концентрация твердой фазы

прямо пропорциональна парциальному давлению газа P:

C*=HP, где

C*- максимальная концентрация окислителя в газе для данного значения давления P,

H - постоянный коэффициент Генри.

В неравновесном случае концентрация окислителя на поверхности твердого тела меньше, чем C*.

Поток F1 определяется разностью между максимальной и реальной поверхностной концентраций окислителя:

F1=h(C*-C0), где

C0 - поверхностная концентрация окислителя,

h - коэффициент переноса.

Значение концентрации окислителя C0 зависит от температуры, скорости газового потока и растворимости окислителя в SiO2.

Для того чтобы определить скорость роста окисла, рассмотрим потоки окислителя в объеме окисла (F2) и на его границе с кремнием (F3).

Согласно закону Фика, поток через объем окисла определяется градиентом концентрации окислителя:

F2=-D(dC/dz)=D(C0-Ci)/z0, ( 1 )

где Ci - концентрация окислителя в молекулах на кубический сантиметр при z = z0,

D - коэффициент диффузии при данной температуре,

z0 - толщина окисла.

Величина потока (F3) на границе окисла с полупроводником зависит от постоянной K скорости поверхностной реакции и определяется как:

F3=kCi ( 2 )

При стационарных условиях эти потоки равны, так что F3 = F2 = F1 = F. Следовательно, приравняв соотношения ( 1 ) и ( 2 ), можно выразить

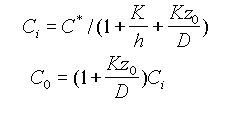

величины Ci и C0 через C*:

(3)

Для того чтобы определить скорость роста окисла, представим уравнение потока на границе SiO2 - Si в следующей форме:

(4)

Скорость роста окисла определяется потоком (F3) и количеством молекул окислителя (Ni), необходимым для образования окисла в единичном объеме. Поскольку концентрация молекул SiO2 в окисле равна 2,2*1022 см-3, то для получения двуокиси кремния требуется концентрация молекул кислорода равная 2,2*1022 см-3 или концентрация молекул воды 4,4*1022 см-3.

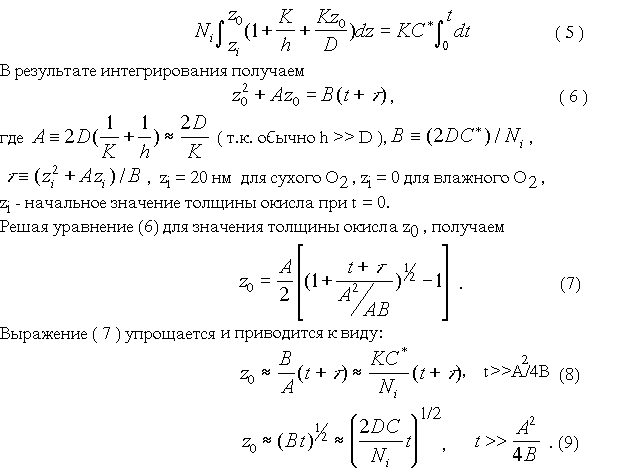

Соотношение между величинами z0 и t определяется интегралом

Следовательно, для малых времен окисления толщина окисла определяется постоянной скорости поверхностной реакции K и прямопропорциональна времени окисления (8). Для больших времен окисления скорость роста зависит от постоянной диффузии D (9), а толщина окисла пропорциональна корню квадратному из времени процесса. Отметим, что наиболее часто используется толщина окисла, составляющая десятые доли микрона, а верхний предел по толщине для обычного термического окисления составляет 1 - 2 мкм. Значительным достижением последнего времени явилось добавление в окислительную среду в процессе окисления хлорсодержащих компонентов. Это привело к улучшению стабильности порогового напряжения полевых МДП - транзисторов, увеличению напряжения пробоя диэлектриков и повышению скорости окисления кремния. Главная роль хлора в пленках двуокиси кремния (обычно с концентрацией хлора 1016 - 1020 см-3) заключается в превращении случайно проникших в SiO2 примесных ионов, например, натрия или калия в электрически неактивные.

Плазмохимическое окисление кремния

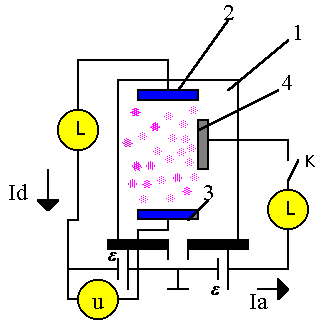

Процессы плазменного окисления металлов и полупроводников заключается в формировании на их поверхности оксидных слоев при помещении в кислородную плазму образцов. Образцы могут быть изолированными (плазменное оксидирование) или находиться под положительным относительно плазмы потенциалом (плазменное анодирование).

Существует несколько видов плазмы, отличающиеся способом возбуждения.

Тлеющий разряд на постоянном токе.

При этом в объеме 1 создается пониженное давление кислорода (обычно 0.1--1 Торр) и между электродами 2 и 3 прикладывается постоянное напряжение разряда Ud величиной внесколько сотен вольт.

Дуговой разряд низкого давления.

Катод 3 нагревается за счет пропускания через него тока накаливания. Вследствие чеготермоэмиссии электронов с поверхности катода облегчается ионизация газоразрядного промежутка, что приводит к снижению напряжения Ud до величины менее 100 В

ВЧ разряд (радиочастотный разряд).

Плазма возбуждается за счет поглощения ВЧ мощности генератора, связанного с объемом 1 либо индуктивно, либо емкостным способом ( ВЧ напряжение подается на пластины 2 и 3 ).

СВЧ разряд (микроволновый разряд).

Плазма возбуждается при поглощении СВЧ мощности генератора, согласованного с объемом 1 с помощью волновода.

Анодируемый образец 4 находится под положительным относительно плазмы потенциалом fа (потенциалом формовки), который подается на образец через специальный контакт. При этом величина а может быть отрицательной относительно земли, поскольку равновесный потенциал плазмы отрицателен. Внешняя поверхность оксида в результате взаимодействия с плазмой приобретает "стеночный" потенциал fb,

как правило, отрицательный относительно потенциала невозмущенной плазмы п. Если образец изолирован от внешней электрической цепи (плазменное оксидирование), то его поверхность приобретает "плавающий" потенциал f. Наличие анодного потенциала fа на образце вызывает протекание через него анодного тока Ia (или тока формовки), который состоит из ионной составляющей Ii, вызывающей рост оксида, и электронной составляющей Ie. Чем больше доля ионного тока, тем эффективнее протекает рост плазменных оксидов.

Свойства плазменных окислов кремния.

Кремний является наиболее хорошо исследованным материалом электронной техники. Основным процессом пассивации поверхности кремниевых пластин служит термическое окисление. Однако по мере перехода к изготовлению сверхбольших и сверхбыстродействующих интегральных схем (ССБИС ) возникает необходимость в снижении температуры окислительных обработок с 1400 до 900...1100 К, при которых отсутствует неконтролируемая термодиффузия примесей и другие побочные эффекты, стимулируемые высокой температурой. В связи с этим внимание исследователей начинают привлекать процессы плазменного анодирования и окисления кремния. В работах японских, американских, французских и других исследователей получены пленки плазменного диоксида кремния, по своим параметрам не уступающие лучшим термическим образцам, а по электрической прочности и превосходящие их.

Плазменные оксиды кремния независимо от способа получения представляют собой стехиометрический диоксид кремния SiO2. Их структура является аморфной, а свойства приближаются к параметрам пленок SiO2, полученных методом термического окисления кремния. Плазменные оксиды, будучи сформированными при существенно более низких температурах, не обладают дефектами упаковки, не создают механических напряжений на границах раздела оксид - подложка и в ряде случаев имеют более совершенную структуру границы. Термические пленки SiO2, сформированные при больших скоростях окисления, содержат кластеры кремния размером 2...3 нм. В то же время плазменные оксиды, сформированные даже при более высоких скоростях, не имеют подобнных дефектов на границе раздела Si - SiO2, в них не наблюдается также эффект перераспределения примеси при окислении.

Вольт-амперные характеристики оксидов туннельных толщин характеризуются механизмом проводимости, соответствующим эмиссии Фаулера-Нордгейма при напряженности электрического поля в оксиде свыше 6.5 МВ/см. Измерения электрофизических свойств оксида, полученного плазменным оксидированием кремния при одновременной подсветке поверхности лазером с длинной волны, соответствующей возбуждению связи Si-Si показали, что оксид обладает на два порядка меньшей плотностью поверхностных состояний, чем традиционные анодные оксиды, и оответствует лучшим термическим пленкам диоксида кремния.

Пиролитическое осаждение кремния из газовой фазы

В технологии интегральных схем применяются металлические и диэлектрические пленки, изготавливаемые различными методами. Однако, в связи с дальнейшей миниатюризацией СБИС и использованием различных полупроводников в качестве подложек необходимо разработать новые методы изготовления пленок с еще меньшей толщиной, плотностью дефектов и большей однородностью. Требуется также максимально увеличить число пластин, которые могут быть обработаны в единицу времени (для снижения стоимости продукции), учесть возможные отрицательные последствия химических реакций между пленкой и подложкой, разогрев пленки в процессе формирования, а также возможность повреждений при облучении.

Рассмотрим пиролитический метод формирования пленок (метод химического осаждения из газовой фазы). Метод химического осаждения из газовой фазы основан на использовании явления пиролиза или химических реакций при формировании

пленок поликристаллического кремния или пленок различных изолирующих материалов.

На рис. 1 в разрезе показана установка формирования пленок методом химического осаждения из газовой фазы при нормальном давлении. На нагретом пьедестале (подставке) горизонтально располагаются пластины. Сверху поступает газ, в атмосфере которого протекают химические реакции. Формирование пленки происходит при использовании химических реакций на поверхности пластины. Для обеспечения равномерности толщины пленки, газ равномерно подводится к поверхности пластин.

Температура по всей поверхности пластин должна поддерживаться одинаковой. Поэтому установки необходимо снабжать устройствами для вращения подставки, а также использовать системы подачи газа в соответствии с выбранной формой пьедестала.

В качестве химически активного газа используют моносилан и кислород, а в качестве буферного газа - азот (обычно пьедестал и пластины соприкасаются и разогреваются). Внутри пьедестала имеется полость, предназначенная для предотвращения рассеяния тепла во внешнее пространство и обеспечения равномерности температуры на пьедестале, что приводит к улучшению равномерности по толщине пленки. Однако, поскольку пластины не плотно прилегают к пьедесталу, температура их поверхности неодинакова и воспроизводимость результатов ухудшается. Кроме того, по мере увеличения диаметра пластин их число в составе одной партии уменьшается, что препятствует организации их массового производства и является существенным недостатком данного метода.

Метод формирования пленок при нормальном давлении обладает и рядом достоинств, к числу которых относится большая, чем для других методов, скорость формирования пленок, отработка конструктивной части установки. Данный метод может быть использован для формирования пленок при различных условиях. Установки сравнительно компактны и отличаются низкой стоимостью. Все это дает основание надеяться, что описанный метод будет применятся и в дальнейшем при внесении некоторых усовершенствований.

Конструкция установки формирования пленок методом химического осаждения из газовой фазы при низком давлении показана на рис. 2. В последнее время главная роль отводится методу формирования пленок при низком давлении. Печь, в которой протекают химические реакции, аналогична диффузионной печи. Пластины в печи располагаются вертикально, расстояние между ними в горизонтальном направлении может быть выбрано равным нескольким миллиметрам. Результаты не зависят от диаметра пластин.

В одной обрабатываемой партии может быть 200 пластин. Длина свободного пробега при низком давлении (обычно 65,5 - 13,3 Па) для молекул химически активных газов в 1000 - 1500 раз больше, чем при нормальном (105 Па). Вследствие высокой скорости диффузии химически активных газов распределение концентрации газов в печи равномерно. Кроме того, при таком способе разогрева пластин, как показано на рис. 2, температура на поверхности каждой пластины и между пластинами распределяется равномерно, а воспроизводимость результатов обработки весьма высокая.

Сочетание этого фактора с равномерностью распределения концентрации химически активных газов приводит к тому, что и при увеличении числа пластин в партии равномерность толщины пленки существенно повышается по сравнению с использованием метода химического осаждения из газовой фазы при нормальном давлении. Большое достоинство данного метода состоит также в том, что при наличии на пластине ступенек, молекулы химически активных газов обтекают эти неровности и пленка повторяет форму пластины.

Метод химического осаждения из газовой фазы при низком давлении широко применяется преимущественно для получения пленок поликристаллического кремния и нитридов кремния. При попытках использования этого метода для формирования других пленок возникает ряд проблем. Так, в случае формирования защитных пленок фосфорсиликатного стекла (применяющихся для защиты поверхности ИС) приходится считаться с зависимостью диаметра пластин от диаметра камеры, в которой производится обработка. Предпринимались попытки оптимизации этой зависимости с целью достижения наилучшей равномерности толщины пленок, но пока не удалось получить

удовлетворительных результатов для практических применений. Например, для получения пленок, содержащих фосфор и мышьяк, в камеру наряду с моносиланом необходимо вводить в малых количествах такие газы, как фосфин и арсин, что приводит к существенному снижению скорости формирования пленок и ухудшению равномерности пленки по толщине.

Когда к равномерности распределения концентрации химически активных газов предъявляются жесткие требования, в конструкции установки, изображенной на рис. 2, необходимо существенно улучшить геометрию камеры, системы расположения пластин, а также усовершенствовать систему подачи газа. Поскольку в любом из вариантов метода осаждения из газовой фазы осуществляется пиролиз химически активных газов, формирование пленки должно проводится при довольно высокой температуре по сравнению с методом термического напыления. В частности , при формировании пленок поликристаллического кремния пластина должна быть разогрета до 600 - 650 С, а пленок нитрида кремния до 750 - 800 С. Таким образом, если нагрев пластин до указанных температур по каким-либо причинам нежелателен, то возникают определенные трудности. Так, методы осаждения из газовой фазы не могут быть использованы для формирования пленки Si3N4, обладающей практически идеальными свойствами для защиты нтегральных схем, поскольку не обеспечивают стабильность и хорошую воспроизводимость параметров.

Особенности получения тонких пленок

Под процессом окисления полупроводников понимают процесс их взаимодействия с окисляющими агентами: кислородом, водой, озоном и т.д.

При определенных условиях скорость процесса окисления по мере роста концентрации окислителя уменьшается. Это явление часто называют пассивностью и связывают с образованием тонкой пленки окисла, препятствующей переносу окислителя или окисляемого вещества к реакционной поверхности раздела. В 1958 г. Вагнер ввел понятие об активном и пассивном окислении, имея в виду в первом случае процессы, не связанные с образованием оксидных пленок на поверхности исходного материала. Пассивное окисление отсутствует, когда выделяющиеся продукты реакции удаляются со скоростями, большими скорости их образования.

В настоящее время процессы активного и пассивного окисления полупроводников широко используются в технологии производства современных полупроводниковых приборов при проведении операций химического или газового травления, эпитаксии, термического окисления и диффузии. При этом основное внимание технологов и разработчиков сосредоточено на процессах пассивного окисления, что объясняется первостепенной ролью пленок термически выращенной двуокиси кремния в планарной технологии.

Экспериментальные законы роста оксидных пленок Если кинетика процесса активного окисления характеризуется в равновесии линейным законом, то в случае пассивного окисления физическая картина процесса усложняется процессом переноса реагента к реакционной поверхности раздела сквозь растущую пленку. При этом кинетика

окисления может быть аппроксимирована следующими законами:

линейным Х(т)=К1*т; (1)

параболическим Х2(т)=К2*т; (2)

кубическим Х3(т)=К3*т; (3)

логарифмическим Х(т)=К4*lg(В*т+1); (5)

обратно логарифмическим K5/X(т)=А-lg(т) (6)

Существование каждого из этих законов определяется условиями проведения процесса окисления и свойствами исходного материала. Константы К1-К5 зависят от температуры, давления реагента и природы окисляемого материала.

Часто экспериментально наблюдаемая кинетическая зависимость подчиняется двум или нескольким приведенным выше законам. Так, например, при высокотемпературном термическом окислении кремния в кислороде кинетика процесса на начальном этапе следует линейной зависимости, которая затем плавно переходит в параболическую.

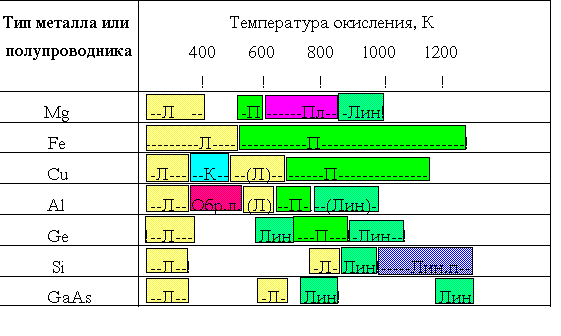

При изучении экспериментальных данных по кинетике процесса термического окисления металлов и полупроводников в зависимости от температуры (см. таблицу 1), можно отметить следующее:

при низких температурах, а значит, при малых результирующих толщинах окисных пленок преобладающей является логарифмическая или обратно логарифмическая зависимость;

при промежуточных температурах к ним добавляется кубическая или параболическая закономерности;

при высоких - кинетика процесса в подавляющем большинстве случаев следует параболическому линейному или смешанным линейно-параболическому или паралинейному законам.

Зависимость экспериментально наблюдаемых кинетических закономерностей от температуры процесса.

Таблица 1.

Впервые логарифмическая или экспоненциальная зависимость кинетики процесса окисления была экспериментально получена Тамманом, исследовавшим окисление различных металлов на воздухе при сравнительно низких температурах. Так как методика Таммана была признана неверной, этой зависимости не уделяли почти никакого внимания, пока Вернон, Акеройд и Страуд не подтвердили ее пригодность к процессу окисления цинка при температурах ниже 350 С. В дальнейшем логарифмический закон был применен для целого ряда металлов, включая магний, церий, железо, никель, цирконий, тантал и титан.

Гораздо реже наблюдалась экспериментально обратно логарифмическая зависимость. Гарт, например, с ее помощью описал кинетику окисления алюминия в кислороде при 200 С, а Робертс - кинетику окисления железа при температурах от 0 до 1200 С. Нужно отметить, что при малых толщинах, а они в рассматриваемых случаях не превышали сотен ангстрем, экспериментальные данные обязательно отличаются разбросом, так что трудно определить, укладываются они лучше на кривую логарифмической или кривую обратно логарифмической зависимости.

Ознакомление с металлами, проявляющими сильную тенденцию к линейному окислению, показывает, что такие металлы обычно образуют окислы, удельный объем которых по отношению к удельному обьему металла либо меньше единицы, как у калия (0.45), бария (0,67) и магния (0.81), либо в несколько раз превышает единицу, как у урана (2.27), ниобия (2.68), тантала (2.50), молибдена (3.30) и вольфрама (3.35). В отношении первой группы можно сделать вывод о том, что окисел не способен образовывать когерентную пленку, благодаря чему процесс окисления проходит при непрерывном обнажении поверхности металла. В то же время у металлов с большой величиной оотношения удельных объемов линейное или паралинейное окисление может сопровождаться образованием растрескивающейся или пористой пленки, возможно, после начальной стадии окисления, на протяжении которой пленка остается когерентной. Таким образом, хотя на пути обобщения любого правила есть свои ограничения, все же величина объемного соотношения окисел-полупроводник служит определенным критерием защитной способности окисла.

Параболический закон окисления был открыт Тамманом и не зависиомо от него Пиллингом и Бедуортом. Экспериментально он наблюдается в подавляющем большинстве случаев при высокотемпературном окислении металлов и полупроводников и является следствием объмной диффузии реагентов сквозь растущую окисную пленку. Иногда выясняется, что результаты опытов по исследованию кинетики окисления металлов при промежуточных температурах можно с успехом аппроксимировать кубическим уравнением. Так обстоит дело с никелем при 400 С, титаном при 350-600 С и цирконием при 350-950 С. Можно отметить, что данная аппроксимация соответствует лишь определенному интервалу температур и является переходной формой между логарифмической и параболической закономерностями.

Теоретическое обоснование экспериментально наблюдаемых зависимостей.

Для теоретического обоснования было разработано множество теорий, основанных на объемной диффузии заряженных частиц или нейтральных пар, а также эффектах туннелирования электронов, нуклеации, кинетике адсорбции, образования ространственного заряда, изменении граничных концентраций диффундирующих частиц в зависимости от толщины пленки и многих других.

К сожалению, ни один из указанных механизмов не способен полностью объяснить обширный класс имеющихся к настоящему времени экспериментальных данных. Таким образом, основным вопросом, возникающим при рассмотрении проблемы теоретического обоснования экспериментальных кинетических моделей процесса пассивного окисления, является вопрос о том, действительно ли кинетика роста окисла определяется совокупностью целого ряда физических процессов, каждый из которых применим лишь при вполне определенных условиях, либо подавляющее большинство экспериментальных данных может быть отнесено к ограниченному числу предельных случаев одного и того же процесса или явления.

Не углубляясь в рассмотрение самих моделей, укажем лишь, что большинство из этих данных возможно описать в рамках единой модели, ограниченное число предельных случаев которой объясняло бы появление всех отмеченных выше кинетических закономерностей. Одной из таких моделей можно считать модель Фромхолда, основанную на рассмотрении процессов одновременной макроскопической диффузии заряженных частиц (ионов и электронов) сквозь гомогенную окисную пленку в присутствии электрического поля, созданного этими частицами (Fromhold A.T.-"J. Phys. Chem. Solids", 1963, v.24, p. 1081-1089).

Зависимость экспериментально наблюдаемых кинетических закономерностей от температуры процесса приведена в таблице 1.

2. Полупроводниковые резисторы

Полупроводниковые резисторы – это резисторы, изготовленные на основе полупроводникового материала методами полупроводниковой технологии. Различают объемные и диффузионные полупроводниковые резисторы.

Объемные резисторы получают путем создания омических (невыпрямляющих) контактов металла с полупроводником. При идеальных контактах удельное сопротивление такого резистора определяется объемными свойствами полупроводника.

Поскольку на практике используют легированные полупроводники, их удельное сопротивление в случае полной ионизации примеси:

=(qNд+)-1 при Nд>> Na

р=(qрNа-)-1 при Nа>> Nд

Несмотря на простоту конструктивного и технологического исполнения, объемные резисторы не нашли широкого применения из-за большой занимаемой площади и температурной нестабильности.

Диффузионные резисторы формируют на основе диффузионных слоев, толщина которых намного меньше их ширины и длинны. Диффузионные резисторы изолированы от остального объема полупроводника p-n -переходом. Они могут быть изготовлены одновременно с другими элементами при формировании структуры полупроводниковых ИМС. Поэтому для реализации диффузионных резисторов в полупроводниковых ИМС используют те же диффузионные слои, которые образуют основные структурные области транзистора: базовую, эмиттерную, или коллекторную.

Сопротивление диффузионного резистора R определяется удельным сопротивлением полупроводникового слоя, его глубиной и занимаемой площадью:

( 1 )

где s -удельное поверхностное сопротивление слоя

Диффузионные резисторы могут быть реализованы на основе любой из структурных областей транзистора. Для их использования в ИМС на поверхности структурных областей создают омические контакты.

Структура диффузионного резистора на основе структурных областей планарно-эпитаксиального транзистора на рис. 2.

Наиболее распространенны резисторы, сформированные на основе базовых слоев. При этом достигается сочетание высокого сопротивления слоя необходимого для уменьшения площади, занимаемой резистором и приемлемого температурного коэффициента.

Рис. 2

Для получения диффузионных резисторовтребуемого сопротивления, определяемого по формуле (1), диффузионные слои формируют в виде прямоугольника или змейки. В этом случае отношение l/b стремятся сделать по возможности большим. Для диффузионных резисторов характерно наличие паразитных элементов - распределенного конденсатора и распределенного транзистора.

Кроме диффузионных резисторов в полупроводниковых ИМС применяют резисторы на основе МДП-структуры. При этом в качестве резистора используют МДП-транзистор, работающий в режимах, наклонной области ВАХ. Использование МДП-структур в качестве резисторов позволяет реализовать целый ряд цифровых ИМС только на одних МДП-транзисторах.

3. Элемент КМОП - логики.

В цифровых ИМС практическое применение получили полевые транзисторы с оксидным диэлектриком, образующие контакт металл–оксид–полупроводник (КМОП). На рисунке 2 приведена принципиальная схема элемента ИЛИ–НЕ на два входа, содержащая один нагрузочный (VT3) и два логических (VT1 и VT2) транзистора.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

U и.п.

VT3

F (Выход)

VT1

B (Вход 2)

![]()

![]()

![]()

![]() А (Вход 1) VT2 А 1

А (Вход 1) VT2 А 1

В F=A+B

Рис. 3

Таблица 11

А В F 0 0 1 1 0 0 0 1 0 1 1 0

На рисунке 3 приведена схема логического элемента ИЛИ-НЕ. Она состоит из двух логических VT1, VT2 и одного нагрузочного VT3 транзисторов. Принцип работы (таб.1) заключается в следующем:

При подаче на оба логических транзистора (входы А и В) логического 0 они остаются закрытыми (IИС=0). Сопротивление перехода для Iи.п. велико, поэтому ток источника питания протекает через VT3 на выход схемы (контакт F) формируя уровень логической 1. При подаче хотя бы на один из входов логической 1 транзистор открывается, сопротивление перехода падает Iи.п. протекает на корпус тем самым на выходе схемы формируется уровень логического 0.

Элементы КМОП-логики нашли широкое применение в микросхемотехнике. На базе этих элементов строятся дешифраторы, триггеры, счетчики, регистры, сумматоры, умножители, элементы ПЗУ и т. д и т.п.

4. Принцип действия и устройство тетрода

Развитие техники радиоприема, связанное с необходимостью усиления напряжений высокой частоты, выявило один из основных недостатков триода. Было замечено, что усилители на триодах, предназначенные для этой цели, работают неустойчиво и не обеспечивают надежного усиления.

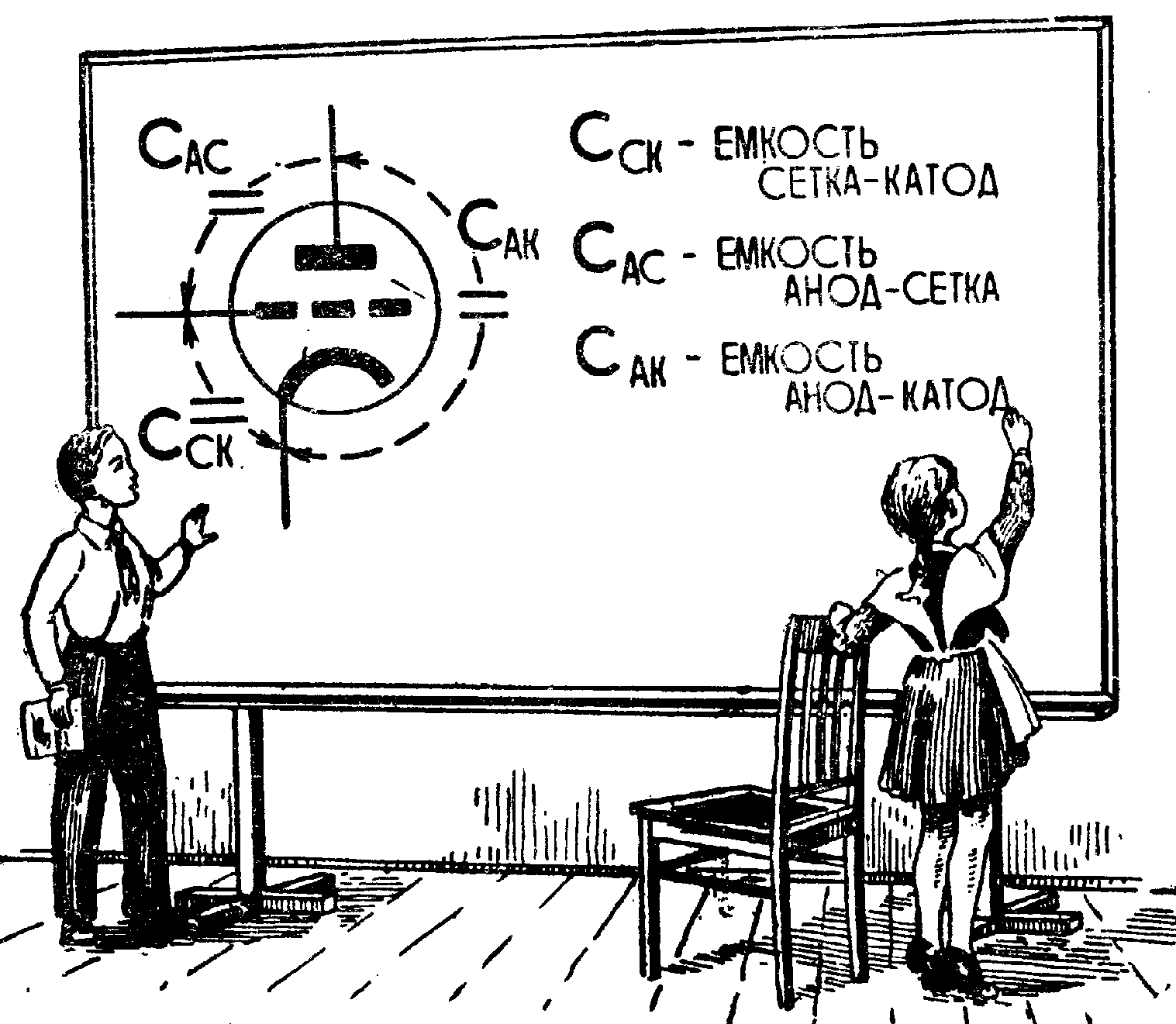

Исследования показали, что причиной этого является наличие значительной емкости между электродами лампы. Вопрос этот очень важен, поэтому на нем стоит остановиться подробнее.

Между любыми двумя проводниками, не соприкасающимися друг с другом, существует электрическая емкость.

Две металлические пластины, разделенные промежутком, образуют конденсатор. Конденсатор, включенный в электрическую цепь, создает непреодолимое препятствие для постоянного тока, но для переменного тока представляет лишь некоторое сопротивление. Чем больше емкость конденсатора и чем выше частота переменного тока, тем меньшее сопротивление представляет конденсатор его прохождению. Как мы уже видели, внутри лампы можно различить три такие емкости: между сеткой и катодом, между сеткой и анодом и между анодом и катодом. Анализ работы лампы показывает, что наиболее вредна емкость между анодом и сеткой, обозначаемая обычно СAC.

Вредное действие этой емкости можно понять, посмотрев на наши рисунки. Предположим, что лампа должна усиливать напряжение не звуковой, а высокой частоты. На сетку лампы поступают слабые электрические колебания Uвх. Усиленные колебания этой же частоты, но с напряжением Uвых выделяются на анодной нагрузке. Если между анодом лампы и ее сеткой есть емкость Оде, то через нее часть усиленного переменного напряжения будет передана из анодной цепи обратно в сеточную. Это напряжение добавится к основному сигналу, действующему в .цепи сетки. Напряжение сигнала на входе как бы возрастает, вследствие чего увеличивается и напряжение, выделяющееся на анодной нагрузке. Это в свою очередь приведет к передаче через емкость анод — сетка в сеточную цепь еще большего напряжения и т. д. В результате работа лампы становится неустойчивой, может возникнуть самовозбуждение и лампа из усилителя колебаний превратится в генератор, т. е. в самостоятельный источник

колебаний. Возникновение в усилителе самовозбуждения проявляется в виде сильных искажений и свиста.

Опасность неустойчивой работы усилителя будет тем больше, чем выше частота переменного тока (тем меньшее сопротивление представляет для него емкость) и чем больше усиление лампы. Это обстоятельство создало весьма серьезные затруднения

приему и усилению слабых сигналов высокой частоты и заставило искать способы борьбы с вредным влиянием емкости сетка — анод трехэлектродной лампы.

Физика знает способы уменьшения емкости между двумя проводниками. Такими способами, например, является уменьшение размеров проводников,. образующих конденсатор, и увеличение расстояния между ними. Эти способы применялись при конструировании тр

Категории:

- Астрономии

- Банковскому делу

- ОБЖ

- Биологии

- Бухучету и аудиту

- Военному делу

- Географии

- Праву

- Гражданскому праву

- Иностранным языкам

- Истории

- Коммуникации и связи

- Информатике

- Культурологии

- Литературе

- Маркетингу

- Математике

- Медицине

- Международным отношениям

- Менеджменту

- Педагогике

- Политологии

- Психологии

- Радиоэлектронике

- Религии и мифологии

- Сельскому хозяйству

- Социологии

- Строительству

- Технике

- Транспорту

- Туризму

- Физике

- Физкультуре

- Философии

- Химии

- Экологии

- Экономике

- Кулинарии

Подобное:

- Электронные цепи и приборы (шпаргалка)

1. Зонная модель полупроводника.К полупроводникам (ПП) относятся вещества, занимающие по величине удельной электрической проводимости п

- Электропривод и обрабатывание фурмы(расчет)

1. КРАТКАЯ ТЕХНОЛОГИЯ, МЕХАНИЧЕСКОЕ УСТРОЙСТВО, ТРЕБОВАНИЯ К ПРИВОДУФурма предназначена для подачи кислорода в конвертер с интенсивнос

- Электрорадиоматериалы. Методические указания к лабораторным работам

ЭлектрорадиоматериалыМетодические указания к лабораторным работамСанкт-Петербург2000УДК 621.315.4Составители: ст. преп. Г. И. Иванова, доцен

- Электротехника

Лабораторная работа № 1.Изучение соединения резисторов.Цель работы: Изучить на практике признаки параллельного и последовательного и с

- Электротехника

Векторное изображение электрических величин. При расчёте цепей переменного тока часто приходится производить операции сложения и вычи

- Элементная база радиоэлектронной аппаратуры-1

УПИ – УГТУКафедра радиоприёмные устройства.Контрольная работа № 1по дисциплине: “ Элементная база радиоэлектронной аппаратуры “.

- Элементная база радиоэлектронной аппаратуры-2

УПИ – УГТУКафедра радиоприёмные устройства.Контрольная работа № 2по дисциплине: “ Элементная база радиоэлектронной аппаратуры “.

referat-web.com Бесплатно скачать - рефераты, курсовые, контрольные. Большая база работ.

referat-web.com Бесплатно скачать - рефераты, курсовые, контрольные. Большая база работ.