Устройство башенных кранов

Башенные краны, являясь универсальными монтажными машинами, применяются для монтажа высоких и протяженных сооружений там, где могут быть использованы стреловые самоходные гусеничные и пневмоколесные краны.

Основные преимущества башенных кранов:

1) стрела высоко крепится к башне крана, обычно выше отметки монтируемых конструкций, что позволяет подавать их в любую точку обслуживаемой территории в любой последовательности;

2) большая грузоподъемность при больших вылетах стрелы;

3) простота перемещения крана;

4) четкая организация монтажной площадки.

Недостатками башенных кранов являются длительность и трудоемкость монтажа и демонтажа, сложность транспортирования их с площадки на площадку и высокая стоимость путей. Все это значительно повышает стоимость эксплуатации крана и сокращает полезное время его работы. Современные модели башенных кранов предусматривают перевозку кранов при наименьшем демонтаже узлов и возможность быстрого монтажа и демонтажа без применения дополнительных механизмов.

Большое разнообразие типов кранов затрудняет их эксплуатацию. Для устранения разнотипности утвержден типаж башенных кранов единого ряда типа КБ. В основу типажа положен грузовой момент. Типаж включает краны КБ-4; КБ-16; КБ-25; КБ-40; КБ-60; КБ-100;’КБ-160 и КБ-250 (где цифрой обозначен грузовой момент, т. е. произведение максимального веса поднимаемого груза на вылет, ему соответствующий, в тс-м).

Краны типа КБ изготовляют из унифицированных узлов, выпускаемых специализированными заводами. В настоящее время выпускают краны КБ-60, КБ-100 и КБ-160.

По грузоподъемности башенные краны подразделяются на три группы: – для подъема легких грузов — менее 5 т, с грузовым моментом до 60 тс-м; – для подъема средних грузов — от 5 до 25 т, с грузовым моментом до 300 тс-м; – для подъема тяжелых грузов — более 25 т, с грузовым моментом более 300 тс-м.

Башенные краны получили массовое распространение в строительстве.

По назначению башенные краны делят на:

а) краны малой мощности грузоподъемностью до 5 т для обслуживания малоэтажного гражданского строительства;

б) краны средней мощности грузоподъемностью от 5 до 25 г для обслуживания многоэтажного гражданского и промышленного строительства;

в) краны большой мощности грузоподъемностью 25—75 т, а иногда и до 100 т для монтажа сборных элементов конструкции в гидростроительстве и промышленном строительстве.

В гидротехническом строительстве башенные краны малой мощности применяют для обслуживания вспомогательных работ; краны средней мощности используют преимущественно как краны-бетоноукладчики для подачи бетонной смеси бадьями в блоки бетонирования при возведении монолитных бетонных сооружений; краны большой мощности используют в качестве монтажных кранов при возведении сооружений из сборного железобетона.

Монтажные большегрузные башенные краны особенно эффективны для обслуживания строительства низконапорных гидроузлов с весом сборных элементов до 70—80 т и даже 100 т; они перемещаются с обеих сторон сооружения.

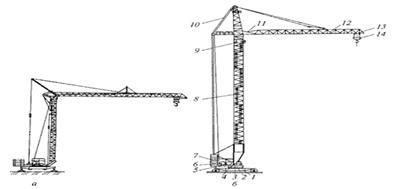

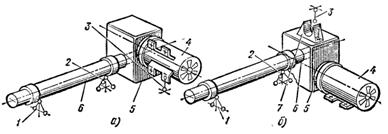

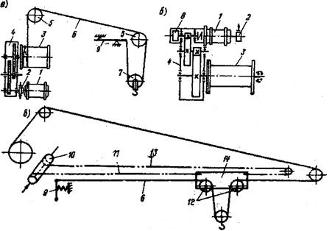

Башенный кран – поворотный кран со стрелой, закрепленной в верхней части вертикально расположенной башни (рис. 1). Основные параметры башенного крана: грузоподъемность, вылет, высота подъема груза, глубина опускания груза, скорость подъема (опускания) груза, скорость поворота башни, скорость перемещения крана.

Существует множество типов башенных кранов. Они нашли широкое применение при строительстве зданий и сооружений в производстве погрузочно-разгрузочных работ. Башенный кран состоит из следующих основных узлов: башня, ходовая рама с колесами, опорно-поворотное устройство, поворотная платформа с грузовой и стреловой лебедкой, с противовесом; механизм поворота и электрооборудования, механизм подъема груза, механизм для изменения вылета, механизм передвижения крана и т.д.

Рис. 1. Башенные краны

а – быстромонтируемый кран на винтовых опорах РБК-2-20; б – кран на рельсовом ходу КБ-504А: 1 - ходовая рама; 2 - опорно-поворотное устройство; 3 - поворотная платформа; 4 - механизм поворота; 5 - грузовая лебедка; 6 - стреловая лебедка; 7- противовес; 8 - башня; 9 - кабина; 10 - стреловой расчал; 11 - тележечная лебедка; 12 - стрела; 13 - грузовая тележка; 14 - крюковая подвеска.

Все башенные краны имеют башню, что подразумевается уже самим их названием, и стрелу; эти башни и стрелы бывают самыми разнообразными. Башня крана – как бы его остов, который служит для поддержания стрелы на определенной высоте, а также для передачи нагрузок со стрелы на ходовую раму и крановые пути. Башню изготовляют из металлических уголков или труб, иногда бывают башни, выполненные в виде сплошной трубы. В вертикальном положении башни крепятся на портал или шарнирно с помощью подкосов.

У ряда кранов высота башни при необходимости может меняться с помощью выдвижных секций (телескопические и наращиваемые башни). Существуют краны с башней, которая складывается в боковом направлении с помощью монтажного полиспаста. Такой тип башни особенно удобен при транспортировке крана с одного объекта на другой. Если башня крана – его корпус, то стрела – его рука, с помощью которой кран дотягивается до нужного предмета, находящегося от него на определенном расстоянии. Стрелы крепят к верхней части башни. Они бывают подъемными или балочными.

Преимущество подъемных стрел заключается в сравнительно малом их весе и размерах, меньшей трудоемкости монтажа и перевозки. Краны с подъемными стрелами наиболее распространены в строительстве. Недостатком подъемных стрел является то, что для изменения вылета крюка нельзя горизонтально переместить груз, поэтому необходимо производить поворот и передвижение крана: Стрелы бывают подвесные, подвесные с гуськом, подвесные со стойками, молотовидные. Больше всего из них распространены подвесные подъемные стрелы. Так же, как и башни, стрелы изготовляют из уголков или труб большого диаметра. Решетчатые конструкции из труб легки, прочны, способны выдерживать большие ветровые нагрузки. Балочные стрелы бывают подвесные и молотовидные. Последние менее распространены из-за довольно значительного веса и больших габаритов. Нижний пояс подвесной балочной стрелы представляет собой двутавровую балку, по которой перемещаются катки грузовой тележки, необходимой для подвешивания и перемещения грузов.

Важный элемент башенного крана – ходовая рама для передачи действующих нагрузок на крановые пути. У кранов с неповоротными башнями ходовые рамы выполнены в виде закрытого шатрового или открытого П-образного портала. У большинства кранов, имеющих неповоротную башню, ходовая рама – шатровая, выполненная в форме усеченной пирамиды. В кранах с поворотными башнями действующие на кран нагрузки передаются на ходовую раму через опорно-поворотное устройство, размещенное в верхней части рамы, и с нее – на крановые пути. Через опорно-поворотное устройство у мобильных кранов башня соединена с ходовой рамой. Само по себе опорно-поворотное устройство необходимо для обеспечения вращения поворотной части башенного крана относительно неповоротной части и для передачи нагрузок с поворотной части на неповоротную. Это устройство расположено на поворотной платформе крана.

В верхней части башни находится оголовок, который жестко соединен с башней или связан с нею с помощью опорно-поворотного устройства. На противовесной консоли, расположенной со стороны, противоположной стреле, размещены противовесы, а также грузовая, стреловая и тележечная лебедки. На башенных кранах с поворотной башней вместо противовесной консоли устанавливают более простые по конструкции распорки, предназначенные для отвода от башни ветвей стреловых канатов. На распорках крепят только блоки стрелового расчалю и грузового каната. Железобетонные блоки балласта и блоки противовеса нужны для повышения устойчивости крана как в рабочем, так и в нерабочем состоянии. В кранах с неповоротной башней противовес располагают на конце противовесной консоли, а в кранах с поворотной башней — на поворотной платформе.

Механизм передвижения

Механизмы передвижения различных кранов существенно отличаются друг от друга; их компоновка во многом зависит от типа и характера ходового оборудования. Ходовое оборудование бывает автомобильное, пневмоколесное, гусеничное, шагающее и рельсовое. Передвижные башенные краны выпускаются на рельсовом и автомобильном ходу. Приставные краны не имеют механизма передвижения. Башенный кран на автомобильном ходу (например, АБКС-5) во время работы вывешивается на опорах и передвигаться не может.

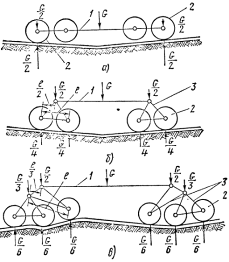

Как правило, башенные краны опираются на рельс четырьмя, восемью, двенадцатью, а тяжелые – 32 колесами. При наличии восьми или большего числа колес их объединяют в ходовые балансирные (рычажные) тележки. Это делают для того, чтобы равномерно распределить нагрузку от крана на все колеса.

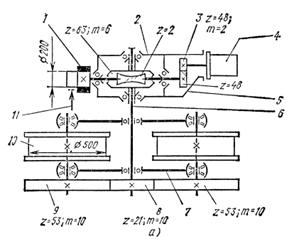

При жестком креплении ходовых колес (рис.2 а) за счет допустимых продольных и поперечных уклонов путей и неодинаковой жесткости основания кранового пути и самих рельсов может произойти перегрузка отдельных колес. При объединении колес в балансирные тележки (рис.2 б,в) нагрузка воспринимается всеми колесами. Для равномерного распределения этой нагрузки соотношение плеч рычагов-балансиров выбирают: для двухколесной тележки 1:2, для трехколесной 1:3 и т.п..

Рис.2 Схемы ходовой части рельсовых кранов.

а – жесткое крепление; б – балансирное крепление при двухколесных

тележках; в – то же, при трехколесных тележках;

1 – ходовая рама; 2 – ходовые колеса; 3 – балансиры.

G – нагрузка от массы крана на ходовую часть; l – расстояние между осями колес.

Расположение приводных (ведущих) ходовых колес и тележек бывает двустороннее – на разных рельсах и одностороннее – на одном рельсе. При расположении ведущих колес на разных рельсах кран движется более ровно, без перекосов. Однако при движении по путям с закруглением ходовые колеса, движущиеся по внутреннему рельсу, пробуксовывают и изнашиваются, поэтому чаще устраивают привод на колеса, расположенные на одном рельсе (односторонний).

При установке крана с односторонним приводом на пути, где есть участок с закруглением, ведущие колеса или тележки располагают на внешнем, относительно центра закругления, рельсе. Это позволяет снизить скорость и мощность механизма передвижения при проходе по кривым, повысить плавность движения крана и уменьшить износ реборд.

Кран, имеющий четыре ходовых колеса, приводится обычно от одного механизма передвижения с приводом на два колеса. При большем количестве колес, когда они объединены в тележки, каждая ведущая тележка имеет самостоятельный привод. В этом случае кран комплектуется обычно двумя ведущими и двумя ведомыми тележками.

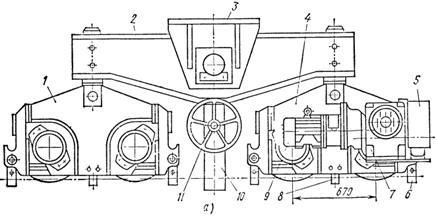

Механизм передвижения кранов типа БКСМ и кранов-погрузчиков КП-8 выполнен в виде двух ведомых (без привода) и двух ведущих (приводных) ходовых тележек (рис.3 а,б).

Электродвигатель 1 передает крутящий момент через муфту на ведущий вал двухступенчатого цилиндрического зубчатого редуктора 3. На выходном валу редуктора сидит шестерня 4, находящаяся в зацеплении с зубчатым венцом 9 одного из ходовых колес 5. Вращение на венец второго ходового колеса передается через промежуточную шестерню 8. Все передачи выполнены на подшипниках качения, что снижает износ передач, упрощает эксплуатацию и уменьшает потери на трение.

На торцах рамы тележки размещены рельсовые откидные захваты 11, служащие как противоугонное устройство при действии ветровых нагрузок на кран в нерабочем состоянии. Они представляют собой пару губок, свободно висящих на поперечной горизонтальной оси. При перерывах в работе губки опускают вниз (как показано на рис.3) и с помощью рукояти и стяжного винта притягиваются друг к дугу. При этом нижние концы губок, имеющие пазы, прочно обжимают головку рельса, препятствуя угону крана ветром. Для работы крана губки разводятся в стороны и переводят в верхнее положение, опирая их винт на выемки в щеках торца тележки.

На одной из тележек крана закреплен конечный выключатель 10 ограничителя передвижения. При наезде на путевую линейку рычаг выключателя поворачивается и размыкает цепь питания привода тележки.

Рис. 3 Ведущая ходовая тележка кранов типа БКСМ и крана-погрузчика КП-8

а – кинематическая схема; б – общий вид

1 – электродвигатель; 2 – тормоз; 3 – редуктор; 4 – ведущая шестерня открытой передачи; 5,6 – колеса; 7,9 – зубчатые венцы колес; 8 – промежуточная (паразитная) шестерня; 10 – рычаг конечного выключателя; 11 – рельсовый откидной захват; 12 – рама; 13 – кожух колеса.

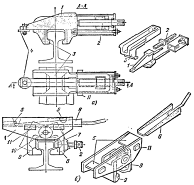

Механизм передвижения кранов серии КБ. Унифицированные механизмы передвижения бывают двух типов: тип I – для кранов, не имеющих ходовых тележек, с креплением механизма непосредственно на металлоконструкциях ходовой рамы и тип II – в виде отдельных ходовых тележек. В обоих случаях крепление механизма передвижения выполняется самоустанавливающимся по трехопорной схеме (рис.4 а,б). Двумя опорами 1 и 2 являются подшипники, поддерживающие выходной вал редуктора. Один подшипник зафиксирован в осевом направлении. Третьей опорой 3 служит лапа электродвигателя 4 или проушина 7. Эта опора обеспечивает восприятие крутящего момента и удерживает механизм от проворачивания вокруг выходного вала 6 редуктора 5.

Рис. 4 Схема трехопорного крепления механизма передвижения

а – агрегата МТРГУ; б – агрегата ТКЧг

1,2,3 – опоры; 4 – электродвигатель; 5 – редуктор; 6 – вал выходной (промежуточный) тележки; 7 – проушина.

На ходовые тележки кранов серии КБ установлены глобоидные редукторы, смонтированные в единый блок: мотор – тормоз – редуктор (МТРГУ-120). С 1974 г. эти модернизированные агрегаты имели марку ТКЧг-125, и с 1979г. – ПК-5.

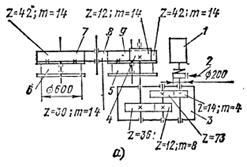

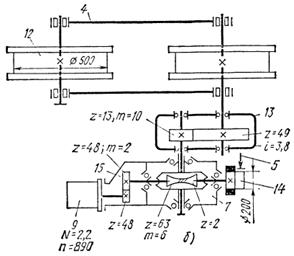

На рис.5 а изображена кинематическая схема механизма передвижения, применяемого для кранов серии КБ с грузовым моментом до 200 т∙м (КБ-60, КБ-100, КБ-160.2,

КБ-401А, КБ-405). Приводной агрегат, состоящий из электродвигателя 4, редуктора 2 и тормоза 11, расположен сбоку от рамы тележки. Электродвигатель имеет фланцевое исполнение и соединен с корпусом редуктора через промежуточную деталь – фонарь 5, также имеющий фланец. На валу электродвигателя посажена цилиндрическая шестерня 3 с косым зубом, находящаяся в зацеплении с шестерней быстроходного (глобоидного) вала редуктора. Подбирая соотношение зубьев этой пары шестерен можно изменить общее передаточное отношение всего агрегата. На другом конце быстроходного вала редуктора закреплен тормозной шкив 1, совмещенный с маховиком. Маховик предназначен для повышения плавности пуска и остановки механизма. Шкив охватывают колодки тормоза 11, закрепленного на кронштейне, привернутом к нижним лапам редуктора.

Глобоидный редуктор имеет неразъемный корпус со смонтированной в нем на подшипниках червячной парой. Червяк расположен под червячным колесом, сто гарантирует ему лучшую смазку и отвод тепла. Корпус редуктора и фонарь заливают маслом, для которого предусмотрены заливные и сливные пробки. Вал червячного колеса выполнен пустотелым со шлицами внутри, которыми он соединяется с промежуточным валом 6 тележки.

Рис. 5 Унифицированная ходовая тележка грузоподъемностью 40 и 60 т

1 – шкив-маховик; 2 – редуктор; 3 – шестерня цилиндрической пары; 4 – электродвигатель; 5 – фонарь; 6 – промежуточный вал тележки; 7 – рама; 8 – ведущая шестерня; 9 – ведомая шестерня; 10 – ходовое колесо; 11 – тормоз; 12 – шкворень; 13 – кожух тормоза; 14 – буфер; 15 – противоугонный клин; 16 – плужок сбрасывающий; 17 – центральный захват; 18 – кожух шестерен открытой передачи.

На втором конце промежуточного вала закреплена на шпонке или шлицах ведущая шестерня 8 открытой передачи. Две ведомые шестерни 9 посажены на вал ходовых колес. Таким образом, оба ходовых колеса ведущие.

Ходовые тележки выпускают как с приводом (ведущие), так и без него (ведомые). Ведущая унифицированная тележка грузоподъемностью 40 и 60т (рис.5 б) состоит из сварной рамы 7, к которой крепятся два колеса 10 и приводной агрегат. В верхней части рамы имеется шарнирный шкворень 12 для соединения с флюгером ходовой рамы крана. Наличие шкворня позволяет тележке поворачиваться относительно флюгера при движении крана по закруглениям, а также приводить ее в транспортное положение для перебазирования крана. Конструкция шкворня допускает перемещение тележки по вертикали в пределах 60мм по отношению к флюгеру, что уменьшает опасность схода крана с рельсов из-за неравномерных посадок пути. Подшипники ходовых колес закреплены в съемных буксах, что позволяет легко выкатывать колесо в сборе с валом и буксами для замены при поддомкрачивании тележки. Шестерни открытой передачи закрыты кожухом 18. Для отчистки рельсов от случайных предметов ходовая тележка оборудована двумя сбрасывающими плужками 16. Один из торцов тележки оснащен буфером 14 с резиновым амортизатором, который предназначен для восприятия нагрузки при наезде на тупиковый упор, установленный в конце кранового пути.

Рис. 6 Рельсовые противоугонные устройства

а – центральный захват тискового типа; б – то же, полуавтоматический;

в – противоугонный клин при работе крана; г – то же, во время стоянки 1 – корпус; 2 – болт; 3 – подвижная губка; 4 – ограниченная шайба; 5 – упор; 6 – клин (съемный); 7 – прижимная губка; 8,9 – губки-рычаги; 10 – ось; 11 – бобышка; 12 – клин противоугонный; 13 – плужок сбрасывающий; 14 – цепочка; 15 – ходовое колесо.

Тележка оснащена центральным рельсовым захватом 17, размещенным между колесами непосредственно под шкворнем. Благодаря этому ходовой тележке достаточного одного захвата. Захват имеет губки, постоянно подведенные под головку рельса. Они препятствуют сходу крана с рельсов и развороту тележки при отрыве ее от рельса, когда кран работает на плохо уложенных путях.

В настоящее время на многих кранах серии КБ установлены захваты тискового типа (рис.6 а). Эти захваты требуют применения для крановых путей специальных стыковых рельсовых накладок. Для работы с обычными железнодорожными накладками применяются полуавтоматические захваты (рис.6 б). Такой захват состоит из сварного корпуса 1 с бобышками 11, которыми он опирается на выступы в центральном проеме ходовой тележки. К корпусу шарнирно прикреплены рычажные губки 8 и 9, причем ось 10 их шарнира выбрана так, чтобы при восприятии отрывающей нагрузки губки не соскакивали с головки рельса. Для фиксации крана в нерабочем состоянии необходимо вставить клин 6 и затянуть болт 2. Для ускорения фиксации крана на путях в настоящее время применяют полуавтоматические захваты без съемных клиньев 6 и болтов 2, но с клиньями 12, подставляемыми под колеса (рис.6 в,г). Противоугонные клинья 12 тележек представляют собой металлический клин с приваренной ручкой. Во время работы крана клин располагается на металлоконструкции тележки, а для остановки крана и закрепления его в нерабочем состоянии клин подводится под колесо 15.

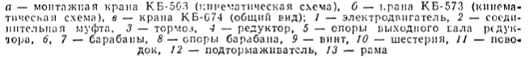

Рис. 7 Ходовая тележка крана КБ-674

а – общий вид; б – кинематическая схема ведущей тележки

1 – тележка ведомая; 2 – балансир; 3 – пята; 4 – тележка ведущая; 5 – тормоз ТКТ-200/100; 6,10 – противоугонный захват; 7 – редуктор ТКЧг-125; 8 – подхват; 9 – двигатель; 11 – штурвал привода захвата; 12 – колесо ходовое ведомое; 13 – дополнительный редуктор; 14 – маховик-шкив; 15 – цилиндрическая пара шестерен.

На рис 7. показана ходовая тележка крана КБ-674, состоящая из двух тележек, объединенных балансиром 2. Одна из тележек ведомая 1, вторая ведущая 4. Конструкция тележек аналогична унифицированной. Особенность ведущей тележки состоит в том, что привод осуществляется на одно колесо вместо двух. Для снижения скорости передвижения помимо агрегата ТКЧг-125 использован дополнительный редуктор 13. Каждая тележка оснащена откидными захватами 6 по торцам и подхватом 8 в центре тележки. Для быстрой остановки крана при угоне его ветром предусмотрен быстродействующий захват 10. Его губки зажимают, вращая штурвал 11.

Механизм поворота

Механизм поворота предназначен для вращения поворотной части крана вокруг вертикальной оси.

Механизм поворота по компоновке подразделяют на две группы: с горизонтальным и вертикальным расположением двигателя.

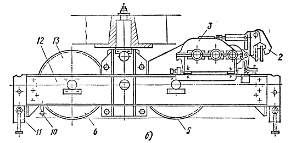

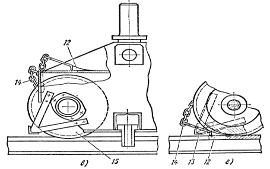

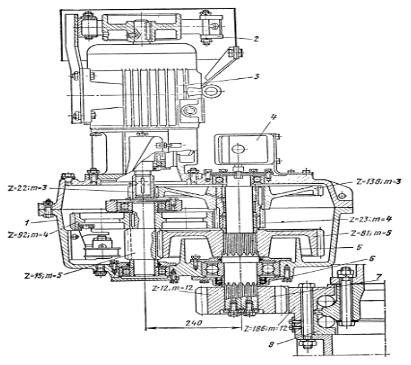

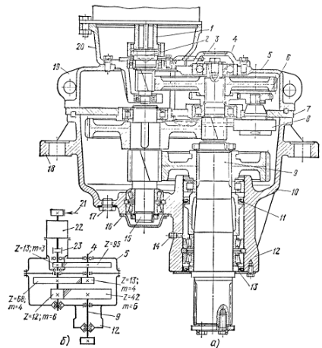

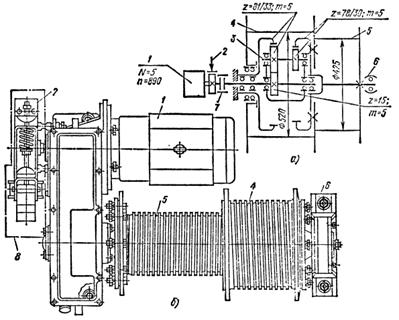

Механизмы поворота с вертикально расположенным двигателем более компактны, чем механизмы с горизонтально расположенным двигателем, поэтому они более распространены. К этому типу относятся все унифицированные механизмы поворота, а также усовершенствованная конструкция механизма поворота крана МСК-5-20 (рис.8).

Рис. 8 Механизм поворота крана МСК-5-20 с вертикально расположенным двигателем

1 – редуктор; 2 – тормоз; 3 – электродвигатель; 4 – конечный выключатель угла поворота; 5 – ребро; 6 – манжетное уплотнение; 7 – шестерня; 8 – опорно-поворотный круг.

Этот механизм состоит из электродвигателя 3, тормоза 2 и вертикального соосного редуктора 1, смонтированных в один агрегат. Крепление электродвигателя к редуктору на фланце позволяет исключить соединительные муфты и облегчает обслуживание механизма. В редукторе применены цилиндрические шестерни. Нижние шестерни смазываются за счет масляной ванны, а верхние – с помощью плунжерного насоса. Чтобы смазка не вытекала из редуктора вдоль выходного вала, на корпусе редуктора сделано кольцевое ребро 5, поднятое выше уровня масляной ванны, а также манжетные уплотнения 6. На выходном валу редуктора закреплена цевочная (или зубчатая) шестерня 7, которая входит в зацепление с цевочным (зубчатым) венцом опорно-поворотного круга 8. С верхним концом выходного вала редуктора соединен конечный выключатель 4 угла поворота.

Унифицированные механизмы поворота кранов серииКБ предназначаются не только для вращения поворотной части крана при работе, но и для поворота ходовой рамы при разворотах крана во время транспортирования его в виде прицепа. Башенные краны серии КБ комплектуются двумя типами механизмов поворота П-3 – планетарным или цилиндрическим. Комплект механизма независимо от типа состоит из фланцевого двигателя, тормоза, редуктора и тормозной (безопасной) рукояти. Тормоз на всех этих механизмах специальный с двумя электромагнитами МО-100Б. Каждая колодка тормоза управляется своим электромагнитом. Рама тормоза крепится к лапам электродвигателя.

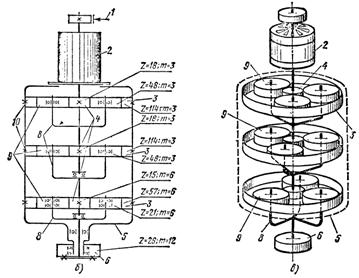

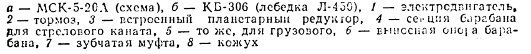

Планетарный механизм поворота П-3 (рис.9 а-в) имеет вертикально расположенный редуктор 5. В нем размещены три одинаковые по конструкции передачи (три ступени). В планетарном редукторе вращение передается от центральной верхней солнечной шестерни 4 к нескольким (обычно трем) шестерням-сателлитам 9 одинакового диаметра, располагаемым под углом 120° в плане. С наружной стороны сателлиты находятся в зацеплении с неподвижным зубчатым венцом 3. Сателлиты сидят на осях, закрепленных в общей крестовине-водиле 8. При вращении сателлиты катятся по зубчатому венцу 3. При этом их оси вместе с водилом совершают вращательное (планетарное) движение относительно оси солнечной шестерни. На нижнем конце первого водила сидит солнечная шестерня второй планетарной передачи (ступени) и т.д.. Планетарная передача позволяет обеспечить высокое передаточное число и сравнительно высокий коэффициент полезного действия передачи при малых габаритах и небольшой массе редуктора.

Рис. 9 Унифицированный планетарный механизм поворота П-3

а – разрез; б – кинематическая схема; в – аксонометрическая схема 1 – тормоз с двумя магнитами; 2 – двигатель; 3 – зубчатый венец; 4 – солнечная шестерня; 5 – редуктор; 6 – выходная шестерня; 7 – манжетные уплотнения; 8 – водило; 9 – сателлиты; 10 – закрепление двух верхних венцов (показано условно).

Зубчатые венцы первой и второй передач, а также зубчатые кольца, соединяющие венцы, – плавающие, без жесткого закрепления к корпусу редуктора. Это обеспечивает нормальное зацепление с ними сателлитов даже при некоторой несоосности соединения двигателя с редуктором. Венец нижней передачи ввиду больших действующих на него нагрузок жестко прикреплен к корпусу редуктора с помощью штифтов. Водило III ступе,ни через шлицы передает вращение выходному валу. На выходной вал редуктора снизу насажена шестерня 6, входящая в зацепление с венцом опорно-поворотного круга. Выходной вал редуктора передает только крутящий момент, так как он разгружен от радиальных нагрузок. Для этого шестерня 6 механизма поворота установлена на двух подшипниках, посаженных непосредственно на шейку корпуса редуктора. С валом шестерня соединяется с помощью штифтов. Чтобы из редуктора не вытекло масло, в нижней его части установлено три резиновых манжетных уплотнения 7, а чтобы масло не попало в двигатель, в крышке редуктора также установлено манжетное уплотнения.

Рис. 10 Унифицированный цилиндрический механизм поворота

а – разрез редуктора; б – кинематическая схема;

1 – шестерня зубчатой муфты; 2 – входной вал; 3 – смотровое стекло; 4 – промежуточный вал; 5 – крышка корпуса; 6 – шестерня шиберного насоса; 7 – диафрагма; 8 – насос; 9 – выходной вал; 10 – корпус редуктора; 11 – манжетное уплотнение; 12 – горловина корпуса; 13 – торцовая крышка; 14 – масленка; 15 – промежуточный вал; 16 – крышка подшипника; 17 – сливная пробка; 18 – лапа корпуса; 19 – проушина; 20 – фонарь; 21 – тормоз; 22 – электродвигатель; 23 – зубчатая муфта.

Механизмы поворота П-3 имеют четыре исполнения, отличающиеся размерами приводных (выходных) шестерен и установленной мощностью электродвигателя. IV исполнение имеет большее передаточное число в редукторе.

Двухступенчатая конструкция тормоза позволяет повысить плавность работы механизма. Первая ступень торможения – наложение одной колодки на шкив осуществляется при работающем электродвигателе и служит для предварительного притормаживания механизма. Вторая ступень торможения, т.е. наложение и второй колодки на шкив, выполняется при остановке электродвигателя. Совместная работа обеих колодок позволяет удерживать кран в заданном положении. На кране КБ-401Б схемой предусмотрено положение, когда при отключении электродвигателя обе колодки тормоза остаются открытыми. Этим достигается свободный выбег крана при повороте, сто обеспечивает плавную остановку и исключает раскачивание груза.

Для разворота ходовой рамы вместе с подкатной осью при перевозке крана или повороте башни при аварийном состоянии вал механизма поворота можно вращать вручную безопасной рукояткой, надеваемой при необходимости на тормозной шкив. На период работы безопасной рукояткой колодки тормоза отводят отжимными планками, расположенными на концах рычагов.

Планетарные механизмы поворота крепят к поворотной платформе крана шарнирно: с одной стороны, с помощью вертикального шкворня, входящего в отверстие прилива на корпусе редуктора и две проушины на платформе, с другой стороны – натяжным болтом, служащим для фиксации механизма и регулировки зацепления. В некоторых случаях шкворень приваривают к приливу корпуса механизма. Такое крепление механизмов позволяет их быстро и легко монтировать и демонтировать при ремонте, а также регулировать зацепление между выходной шестерней и зубчатым венцом опорно-поворотного устройства.

Цилиндрический механизм поворота сходен по конструкции с ранее рассмотренным механизмом усовершенствованного крана МСК-5-20 (рис.10 а,б). Основное отличие заключается в том, сто шестерни его редуктора имеют зацепление Новикова, благодаря чему существенно уменьшены габаритные размеры и масса механизма. Кроме того, для смазки верхних шестерен первой и второй ступени использован шиберный насос 8, приводимый в движение валом 4 второй ступени. Для контроля за работой насоса в верхней крышке подшипника этого вала предусмотрено смотровое стекло 3.

Крепление цилиндрического механизма на поворотной платформе выполнено жестко с помощью трех кронштейнов. Нижний кронштейн имеет расточенное отверстие, в которое входит горловина 12 корпуса редуктора. Лапы 18 корпуса с помощью специальных болтов крепятся к двум другим кронштейнам. Устанавливают и снимают механизм при одновременном надевании или снятии шестерни выходного вала, имеющей зацепление с опорно-поворотным устройством.

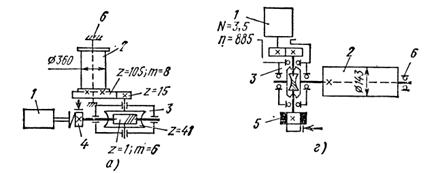

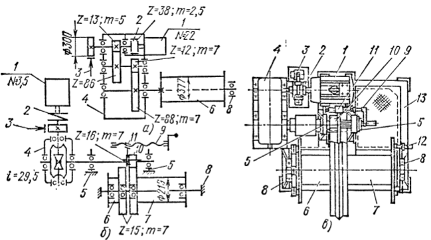

Механизмы изменения вылета и выдвижения башни

Вылет башенных кранов меняется либо изменением угла наклона стрелы с помощью стреловой лебедки на кранах с подъемными стрелами, либо перемещением грузовой тележки по стреле с помощью тележечной лебедки – на кранах с балочными стрелами. На некоторых кранах с установочным изменением вылета, например БКСМ-5-5А, имеются обе лебедки. Стреловая лебедка (рис.11 а) предназначена для установочного, т.е. разового изменения вылета путем подъема стрелы без груза с зафиксированной на ее конце тележкой, а также для опускания стрелы при демонтаже крана. Тележечная лебедка (рис.11 б) служит для постоянного перемещения тележки с грузом по направляющим балкам горизонтально расположенной стрелы.

Рис. 11 Кинематические схемы механизмов изменения вылета

а – стреловой лебедки крана БКСМ-5-5А; б – тележечной лебедки крана БКСМ-5-5А; в – то же, КБ-503; г – то же, АБКС-5; д – то же, КБ-674;

1 – электродвигатель; 2 – барабан; 3 – редуктор; 4 – тормозной шкив; 5 – маховик; 6 – выносная опора барабана; 7 – зубчатая муфта.

башенный кран

Тележечные лебедки характеризуются малой мощностью двигателя и небольшими габаритами. На цилиндрический барабан лебедки, встречно навиваются два тележечных каната для передвижения грузовой тележки вперед или назад. Канаты крепят на разных концах барабана. На валу двигателя этих лебедок часто устанавливают маховики, что позволяет повысить плавность пуска и торможения привода лебедки. Тележечные лебедки кранов серии КБ грузоподъемностью до 160т∙м, аналогичные лебедкам кранов АБКС-5 (рис.11 г), выполнены с использованием глобоидного редуктора ТКЧг-125. Крепление лебедки к металлоконструкции крана выполнено по трехопорной схеме.

На тяжелых кранах (свыше 160т∙м), например КБ-503 (рис.11 в), применяют П-образную компоновку для тележечной лебедки. Чтобы исключить трехопорное опирание выходного вала редуктора и барабана, ставят зубчатую муфту 7. Двигатели для этих лебедок применяют двухскоростные. Такие двигатели дают возможность эффективнее использовать лебедку при не нагруженном крюке и тем самым увеличивать производительность крана.

На кранах КБ-674 конструкция лебедки (рис.11 д) отличается от рассмотренных тем, что трехступенчатый редуктор расположен вертикально и навешен на вал барабана, опирающийся на конструкцию стрелы двумя опорами 6. Перегрузка вала барабана исключается за счет шарнирного одноопорного крепления редуктора к конструкции стрелы. Электродвигатель имеет встроенный тормоз. Конец вала барабана заканчивается винтом, связывающим барабан с механизмом переключения ограничителя грузоподъемности.

Стреловые лебедки по конструкции и кинематической схеме аналогичны грузовым. Стреловые лебедки на кранах с установочным изменением вылета отличаются от лебедок кранов с маневровым изменением меньшей мощностью привода. Электродвигатель этих лебедок подбирают из условия подъема стрелы без груза, а тормоз – из условия удержания стрелы при поднятом грузе.

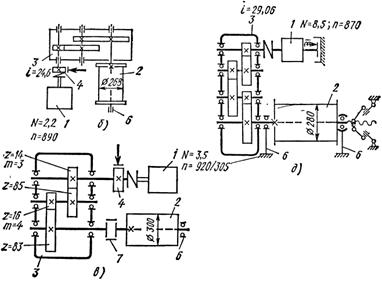

На кране МСК-5-20А (рис.12 а) с маневровым изменением вылета электродвигатель1 стреловой лебедки короткозамкнутый. На последних моделях кранов для обеспечения большей плавности движения груза в механизмах изменения вылета применены электродвигатели с фазным ротором. На ряде кранов с запасовкой канатов по схеме соединенных полиспастов барабан стреловой лебедки разделен на две секции 4 и 5. Секция 4 – для наматывания стрелового каната – цилиндрическая, либо коническая. Коническую форму барабана подбирают, исходя или из условия улучшения траектории перемещения груза при изменении вылета, или из расчета уменьшения крутящего момента на барабан лебедки от усилий в стреловом и грузовом канатах.

Рис. 12 Стреловые лебедки кранов

Унифицированные стреловые лебедки отличаются от соответствующих грузовых лебедок размерами барабана и двигателя. При запасовке канатов по схеме соединенных полиспастов конструкция барабанов рассчитана на крепление двух канатов: стрелового и грузового. В лебедках Л-450.1 и Л-600, используемых соответственно на кранах КБ-60 и типа КБ-160, барабаны стреловых лебедок выполнены цилиндрическими, без разделения на секции.

В лебедке Л-450 (рис.12 б), используемой на кранах КБ-306, барабан состоит из двух секций: большой цилиндрической 4 и малой 5. Кинематическую схему этой лебедки см. на рис.

Механизмы выдвижения используются для увеличения высоты башни крана, стоящего в вертикальном положении, а также для уменьшения его высоты при демонтаже. Механизм выдвижения состоит из лебедки и полиспастной системы выдвижения. На многих кранах (например, КБ-160.2, КБ-100.2) в качестве лебедки для механизма выдвижения используют грузовую лебедку, с которой предварительно сматывают грузовой канат. На кранах КБк-250 и КБ-503 для этой цели служит лебедка (рис.), применяемая для монтажа крана. Лебедки выполнена по трехопорной П-образной схеме аналогично ранее рассмотренным. Она установлена на поворотной платформе крана.

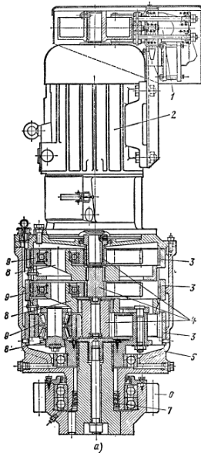

Кран КБ-573 и КБ-674 (рис.) оборудованы специальной лебедкой для выдвижения монтажной стойки и подъема башни. Принципиально эти лебедки выполнены по одной конструктивной схеме. Различие состоит лишь в редукторе. У крана КБ-573 используется глобоидный редуктор, у КБ-674 – шестерня 10 закреплена шпонкой, причем шестерня может перемещаться вдоль вала с помощью поводка 11, приводимого в движение вручную винтом 9. Таким образом, выходной вал имеет кинематическую связь то с одним барабаном, то с другим. Это позволяет наматывать канат подъема стойки (на барабан 6) или канат подъема башни (на барабан 7). Привод переключают при ослабленных канатах на обоих барабанах, т.е. без нагрузки. Лебедки оборудованы тормозом 3, охватывающим шкив соединительной муфты 2. У большого барабана лебедки КБ-674, кроме того, предусмотрен подпружиненный подтормаживатель 12, нажимающий на торец реборды и не позволяющий барабану свободно раскручиваться, когда с него сматывается канат. Эти лебедки имеют раму 13, с помощью которой они закреплены на монтажной стойке крана. Все валы и барабаны вращаются на шариковых подшипниках.

Рис. 13 Лебедки для выдвижения башни.

Механизм подъема.

Основными рабочими движениями самоходного башенного крана являются: подъем груза, передвижение по путям, поворот стрелы, изменение вылета крюка.

Рис. 14. Схемы грузоподъемных механизмов башенного крана

а – схема запасовки грузового каната крана с управляемой стрелой;

б – кинематическая схема лебедки с тормозным генератором;

в – схема запасовки грузового каната у крана с грузовой тележкой на стреле

Грузоподъемный механизм (рис. 14) башенных кранов состоит из реверсивной однобарабанной электролебедки 1—4, направляющих блоков, канатного полиспаста и крюковой обоймы. На рис. 14 а, показана кинематическая схема грузоподъемного механизма башенного Крана с управляемой стрелой. Неподвижный конец каната полиспаста у этих кранов крепится к металлоконструкции или к рычагу ограничителя грузоподъемности, установленного у

Категории:

- Астрономии

- Банковскому делу

- ОБЖ

- Биологии

- Бухучету и аудиту

- Военному делу

- Географии

- Праву

- Гражданскому праву

- Иностранным языкам

- Истории

- Коммуникации и связи

- Информатике

- Культурологии

- Литературе

- Маркетингу

- Математике

- Медицине

- Международным отношениям

- Менеджменту

- Педагогике

- Политологии

- Психологии

- Радиоэлектронике

- Религии и мифологии

- Сельскому хозяйству

- Социологии

- Строительству

- Технике

- Транспорту

- Туризму

- Физике

- Физкультуре

- Философии

- Химии

- Экологии

- Экономике

- Кулинарии

Подобное:

- Особенности выполнения штукатурных работ

штукатур облицовщик строительная известьШтукатурные и лепные работы — современный и в тo же время древний вид строительных работ, кот

- Пожарно-техническая экспертиза архитектурно-строительной части проекта ресторана

Сложившаяся в России система нормативных документов в строительстве и достижения строительной индустрии позволяют строить, реконстру

- Строительство автомобильной дороги

- Мелкощитовая опалубка

- Механизированная мойка для легковых автомобилей и автобусов

- Жилой дом малой и средней этажности из мелкоразмерных элементов

Жилой дом малой и средней этажности из мелкоразмерных элементовМинистерство сельского хозяйства Российской ФедерацииОрловский госу

- Проектирование прирельсового склада

ВведениеКонструкции из дерева и пластмасс относятся к классу легких строительных конструкций, применение которых в строительстве явл

referat-web.com Бесплатно скачать - рефераты, курсовые, контрольные. Большая база работ.

referat-web.com Бесплатно скачать - рефераты, курсовые, контрольные. Большая база работ.