Трение

Тенденции развития современного общества, рыночная конкуренция ставят перед производителем очень сложную задачу: снижения стоимости эксплуатации изделий с учетом обеспечения максимальной безопасности. Основным направлением по улучшению качества изделий с учетом того, что от 80 до 90 % отказов машин, рабочего инструмента и механизмов происходит из-за износа узлов и деталей, становится создание безизносного узла трения. Данная задача решается двумя путями: внедрением более совершенных конструкционных решений и созданием новых смазочных материалов.

На сегодняшний день с учетом развития химии и химической технологии второй путь кажется наиболее перспективным, и необходимо отметить, что многообразие смазочных средств увеличилось по сравнению с 60 годами XX века на несколько порядков.

Одним из важнейших типов смазок являются твердые смазочные материалы: графит, дисульфид молибдена, нитрид бора, шунгит, диселенид молибдена. Так, графит и дисульфид молибдена используются либо в качестве твердого смазочного материала в чистом виде, либо в виде пластичных смазок, где система загущается мылами, или парафином, или церезином. Однако, несмотря на перспективность использования в качестве антифрикционной добавки к моторным маслам, а также маслам других назначений, они встречаются крайне редко и исключительно в составах зарубежных производителей.

Целью нашей работы являлось изучение физико-химических и трибологических свойств масел с антифрикционными добавками: графита и дисульфида молибдена, с последующим выводом о возможности их применении в различных узлах трения.

2 Обзор литературы

2.1 Трение, изнашивание и износ

В современной механике под трением понимают широкий круг явлений, вызываемых взаимодействием соприкасающихся поверхностей твердых тел при относительном перемещении, а также внутренним движением в твердых, жидких и газообразных средах при их деформации. Однако основные причины, вызывающие трение, в большинстве случаев связаны с поверхностью металла (1). Поверхность любого твердого тела не бывает идеально ровной, даже самые гладкие металлические поверхности деталей, изготавливаемые с применением особо тонкого шлифования, либо полирования имеют неровности высотой от 0,05 до 0,1 мкм, а наиболее грубые, изготавливаемые фрезерованием от 100 до 200 мкм. Шероховатость и волнистость поверхностей, обусловленные погрешностью при изготовлении деталей, искажением их формы от нагрузки или нагрева, приводят к тому, что две поверхности контактируют на отдельных малых площадях. При относительном перемещении двух соприкасающихся поверхностей в плоскости дискретного касания возникает сопротивление, называемое внешним трением.

Различают следующие виды трения:

– По наличию относительного движения – трение покоя и трение движения;

– По характеру относительного движения – трение скольжения и трение качения;

– По наличию смазочного материала – трение жидкостное, при котором трущиеся поверхности полностью разделены слоем смазки; трение сухое, возникающее в отсутствие смазки между поверхностями; трение граничное, при котором трущиеся поверхности разделены тончайшим слоем смазки толщиной от 0,1 до 1 мкм и находятся под действием молекулярных сил этих поверхностей; трение смешанное, сочетающее условия сухого, граничного и жидкостного трения(2).

Изнашивание процесс отделения материала с поверхности твердого тела при трении и (или) накопления остаточной деформации, проявляющейся в постепенном изменении размеров и (или) формы тела. Установлено несколько видов изнашивания: механическое, коррозионно-механическое, абразивное, эрозионное, кавитационное, усталостное, изнашивание при заедании, окислительное и электроэрозионное изнашивание.

Износ – это результат изнашивания, определяемый в установленных единицах(3). В общий износ механизмов свой вносят вклад все виды трения и изнашивания (4).

1.2 Механизм антифрикционного действия смазочных материалов

Антифрикционное действие – это действие материалов, направленное на уменьшение трения и износа.

Механизм действия смазочного материала заключается в разделении сопряженных поверхностей деталей, перемещающихся относительно друг друга, слоем смазки, толщина которой достаточна для уменьшения контакта микровыступов поверхностей. В зависимости от типа разделения поверхностей трения выделяют следующие виды смазывания:

– Гидродинамическая смазка – жидкостная смазка, при которой полное разделение поверхностей происходит в результате давления возникающего в слое жидкости при относительном движении этих поверхностей;

– Гидростатическая смазка – жидкостная смазка, при котором полное разделение поверхностей, находящихся в относительном движении или покое, осуществляется жидкостью, поступающей в зазор между этими поверхностями под внешним давлением;

– Газодинамическая смазка – газовая смазка, при которой полное разделение поверхностей трения, находящихся в относительном движении, определяются упругими свойствами материалов поверхностей трения и смазочного материала, а также реологическими свойствами последнего в зоне соприкосновения поверхностей;

– Граничная смазка – смазка, при которой трение определяется свойствами тонкого слоя компонентов жидкостного материала, обусловленными взаимодействиями материала поверхностей трения, смазочного материала и среды;

– Полужидкостная смазка – смазка, при которой жидкий смазочный материал, передающий нагрузку, частично разделяет поверхности трения деталей, находящихся в относительном движении.

Вне зависимости от типа разделения поверхностей, вида смазочного материала механизм антифрикционного действия, представляется как совокупность действия каждого компонента смазочного материала: масла, разнообразных присадок – веществ, добавляемых в незначительных количествах в масла для улучшения или придания новых свойств.

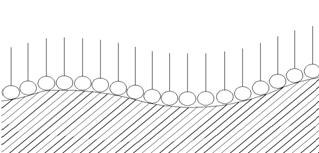

Смазочное действие минерального масла с точки зрения гидродинамической и контактно-гидродинамической теорий смазки связано с его вязкостью, которая должна быть достаточно высокая, незначительно меняясь при измении нагрузки и температуры. Однако оно не обеспечивает эффективного смазочного действия, и уже при невысоких температурах от 20 до 40 оС наблюдается значительный скачкообразный рост коэффициента трения, что свидетельствует о непосредственном металлическом контакте трущихся поверхностей (3). Поэтому обычно минеральное масло не подвергают высокой степени очистки. В масле остаются технологические примеси: смолистые вещества и органические кислоты. Эти примеси называются поверхностно–активными присадками, по характеру их взаимодействия с поверхностью. Полярные группы этих веществ интенсивно притягиваются активными центрами на поверхности металла. При этом боковые группы соседних молекул также взаимодействуют друг с другом. На поверхности твердого тела образуется молекулярный "ворс". Мономолекулярный слой смазки служит как бы продолжением твердого тела, обладает прочностью и упругостью.

Рис. 1. Мономолекулярный слой ПАВ на поверхности твердого тела.

В реальных условиях обычно возникают не мономолекулярные, а мультимолекулярные ориентированные слои, в которых внутримолекулярное трение приобретает особый характер, заключающейся в том, что трение происходит между отдельными слоями молекул, а не между отдельными молекулами(1,3,4,9,10,17,18).

Различными поверхностно-активными присадками могут быть различные мыла жирных и нафтеновых кислот, жирные амины, амиды и другие соли органических кислот. Введение таких веществ резко снижает коэффициент трения и сдвигает разрушение граничных слоев в область более высоких температур от 140 до 270 оС.

В современных тяжело-нагруженных узлах трения: механизмы-рессоры, подвески тракторов и гусеничных машин, открытые шестереночные передачи, резьбовые соединения и др. – требуется химическое модифицирование поверхности с помощью химически активных присадок.

Вследствие фрикционного разогрева и влиянии силового поля твердой фазы молекулы вступают в химическое взаимодействие с металлом поверхности трения, образуя модифицированные слои, обладающие пониженным сопротивлением и поэтому заметно снижающие коэффициент трения. Разделяя поверхности трения не только слоем ПАВ, но и образовавшимся поверхностным соединением, эти слои предотвращают металлический контакт, и тем самым устраняют адгезионный износ и заедание.

При не высоких температурах до 200 оC химически активные присадки могут обеспечить снижение трения и износа благодаря адсорбционному эффекту, а при температурах превышающих температуру разложения присадки благодаря образованию химически модифицированных слоев.

Все этими свойствами обладают дисперсные системы нерастворимых в масле твердых смазочных материалов: MoS2, WS2, графита, BN, MoSe2, где концентрация добавки не превышает 10%.

1.3 Графит

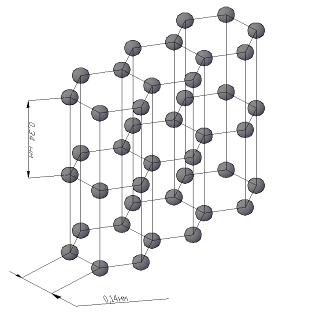

Графит одна из самых распространенных сухих смазок. Является одной из аллотропных модификаций углерода, обладающей гексагональной кристаллической решеткой, в которой атомы углерода связанные вдоль линий шестиугольников ковалентными силами, а связь между кристаллическими плоскостями, осуществляется за счет слабых Ван-дер-ваальсовых взаимодействий, энергия которых от 3 до 4 порядков ниже, чем у ковалентных. Поэтому сдвиговая прочность графита в направлении, параллельном заполненным атомами углерода кристаллическим плоскостям, намного меньше, чем в направлениях, соответствующих разрыву ковалентных связей.

Рис. 2. Строение кристаллической решетки графита.

Эффект смазочного действия графита определяется тем, что молекулы воды, содержащейся в воздухе, сорбируются в межплоскостных промежутках и еще больше ослабляют межплоскостные связи. Поэтому смазочные свойства графита слабо проявляются в вакууме и при температуре более 100ºС. При отсутствии влаги коэффициент трения поверхностей, разделенных графитовой прослойкой, достигает 0,3, в то время как при наличии сорбированной влаги он составляет примерно 0,05. Это обстоятельство ограничивает использование графита. Однако графит хорошо заполняет технологические неровности микропрофиля поверхности трения, образуя гладкую зеркальную поверхность, поэтому в общем машиностроении нашел широкое применение для смазки сухих резьбовых соединений, канатов, поджимных сальниковых набивок, в качестве добавки в трансмиссионные масла и т.д.

По данным (Г.П.П): Скорость относительного скольжения мало влияет на коэффициент трения графита, в то время как удельная нагрузка оказывает на него существенное воздействие. При увеличении удельной нагрузки до 450-500 Н/мм2 коэффициент трения быстро уменьшается (примерно до 0,03). При дальнейшем увеличении нагрузки коэффициент трения начинает возрастать, изнашивание становится более интенсивным. Большое значение имеет материал трущихся деталей. Большое значение имеет материал трущихся деталей, где особое значение имеет оксидная пленка, которая чем прочнее, тем лучше работает графит. Например, износ по меди в 18 раз больше, чем по хрому, что является одной из причин быстрого изнашивания щеток электродвигателей и генераторов.

1.4 Дисульфид молибдена

MoS2, как и графит имеет, гексагональное строение. Атомы молибдена связаны друг с другом прочными химическими связями вдоль сторон правильных шестиугольников. Атомы серы тоже химическими связями соединены с атомами молибдена и образуют разветвленную объемную структуру, отделяя соседние слои атомов молибдена друг от друга. Между атомами серы соседних слоев реализуются слабые Ван-дер-ваальсовы взаимодействия, а следовательно, вдоль границы раздела прослоек атомов серы реализуется низкое сопротивление сдвигу. Влага в данном случае не играет роли, поэтому дисульфид молибдена используется для смазки узлов, работающих в экстремальных условиях: в высоком вакууме при температуре до 1000 ºС. Однако на воздухе начинается процесс окисления уже при температуре 350 оС.

По данным (Г.П.П) коэффициент трения с увеличения удельной нагрузки уменьшается, достигая 0,02 при 2800 МПа.

1.5 Дополнительные функции смазочного материала в узле трения

Помимо разделения сопряженных поверхностей и снижения трения смазка параллельно может обладать дополнительными функциями:

- Отвод тепла от сопряженных поверхностей

Эта функция в полном объеме возможна только жидким смазочным материалам, пластичным – только с системой циркуляционной смазки. В том и другом случаях тепло передается перемещающимся смазочным материалом от более нагретых поверхностей трения к окружающим холодным стенкам, тем самым, останавливая деформацию и разрушение.

- Защита поверхности металла от атмосферной коррозии

Функция характерна для смазочного материала с длительным сроком работы и хранения. Например, антифрикционные смазки, моторные масла, индустриальные масла с присадками АКОР для межоперационной защиты на металлообрабатывающих предприятиях.

Иногда возлагают на смазки функцию защиты узла трения от попадания пыли и воды из окружающей среды. Целесообразность предъявления к смазкам таких требований представляется весьма сомнительной. В силу своих физико-химических свойств, смазка способна накапливать в себе частицы пыли (иногда и влагу), вызывая ускоренный износ деталей, поэтому проблему защиты от попадания в узел трения веществ из внешней среды ведут конструкционным путем.

2.1 Испытания смазочных материалов

Решая практическую задачу выбора исходных компонентов при создании новой смазки необходимо: изучить данные физико-химических свойств по уже выпускаемым смазочным материалам, а затем на основе сравнительного подхода провести эксперименты по изучению свойств разрабатываемого материала. При этом нужно учитывать, что результаты оценки физико-химических свойств, сравниваемых смазок, получаются, как правило, противоречивыми.

Лабораторные методы испытаний смазочных разделяют:

1) Прямые (на специальных маслоиспытательных машинах и приборах в условии трения твердых тел);

2) Косвенные (смазочные действия оценивается различными физико-химическими параметрами без воспроизведения трения между смазочными поверхностями).

Прямые триботехнические испытания смазочных материалов включают оценку противоизносных, противозадирных и антифрикционных свойств на лабораторных приборах или установках с испытательными образцами геометрической формы (плоскости, цилиндры, сферы), на имитирующих машинах или специально изготовленных аналогичным деталях (зубчатые колеса, детали поршневой группы двигателя внутреннего сгорания, подшипники скольжения или качения) и непосредственно в реальных узлах машин и механизмов в условиях эксплуатации.

При испытании на машинах в условиях эксплуатации на получаемые результаты, помимо основных параметров (относительной скорости движения трущихся поверхностей, давления, температуры) оказывают влияние условия работы машины (наличие частых остановок и пусков, переменность нагрузки и скорости, наличие влаги и других коррозионных агентов, а также абразивных частиц в окружающей среде и др.). В этих условиях трудно выделить наиболее важный параметр, оказывающий определяющее влияние на поведение смазочного материала. Для уменьшения этих влияний испытания должны быть длительными и проводиться на нескольких однотипных машинах, на что требуется много времени и средств. Поэтому в большинстве случаев эксплуатационные испытания применяют для окончательной проверки оптимальных смазочных материалов, отобранных в результате серии лабораторных и стендовых испытаний.

Стендовые испытания на имитирующих машинах позволяют определять трибологические характеристики смазочных материалов в условиях трения реальных деталей машин и механизмов при контроле всех влияющих параметров. Однако испытания на имитирующих машинах длительны и дорогостоящи и применяют в основном для определения противозадирных и противоизносных свойств масел для зубчатых колес, комплексного испытания моторных масел на одно- и многоцилиндровых установках, стендах для испытания подшипников.

В отличие от испытаний смазочных материалов в условиях эксплуатации и на стендах лабораторные испытания не требуют больших затрат времени, они в большей мере позволяют изменять основной параметр, оказывающий влияние на трибологические характеристики смазочных материалов. Условия испытания отличаются от действительных в реальных машинах, однако преимущества лабораторных испытаний способствуют их широкому применению, особенно для разработки новых присадок и смазочных композиций.

Самыми распространенными машинами являются прибор «вращающийся ролик – частичный вкладыш», машина Олмен – Виланд, машина Фалекс, машина Шкода – Савина, машина SAE, четырех шариковые машины трения.

Косвенными методами являются изучение физико-химических свойств систем: определение краевого угла смачивания, поверхностного натяжения, коллоидной стабильности систем, контактной разности потенциалов, электродного потенциала, измерения теплоты адсорбции (3,6).

Экспериментальная часть

Оборудование и реактивы

При исследовании физико-химических и трибологических свойств минеральных масел с антифрикционными добавками использовали следующие реактивы и оборудование:

1 Графит

2 Дисульфид молибдена

3 Масло И-20А

4 Лаурилсульфат натрия

5 Торсионные весы с чашечкой

6 Стакан химический объемом 1, 0,5, 0,2, 0,1, 0,05 дм3

7 Мешалка с нагревательным элементом

8 Секундомер

9 Линейка

10 Ареометры

11 Весы технические

12 Весы аналитические

13 Бюретка

14 Термометр

15 Воронка

16 Цилиндр мерный объемом

17 Штатив

18 Муфельная печь

19 Тигель фарфоровый

20 Двухкоординатная машина трения

21 Ультразвуковая ванна Sindy Eltrosonic Ultracleaner

22 Спирт

23 Машина трения SRV – III Test System

24 Криостат HAAKE Phoenix II P1 С75Р

25 Персональный компьютер

26 Дистиллированная вода

27 Образцы для испытания из стали 40Х13

28 Держатель-ножницы

2.2 Исследование физико-химических свойств масел с антифрикционными добавками на основе графита и дисульфида молибдена

2.2.1 Определение дисперсности графита и дисульфида молибдена

Дисперсность системы, величина обратная размеру частиц, одна из важнейших физико-химических величин, оказывающая влияние на несколько параметров в системе: коллоидную стабильность, адсорбцию твердых частиц.

Коллоидная стабильность – величина, показывающая свойство не выделять жидкое масло (основы) в течение длительного времени. Расслоение смазочного материала способствует когезии частиц твердой фазы, при этом значительно снижаются первоначальные свойства и смазка становится не пригодной к использованию. Коллоидная стабильность характерна только для смазочных материалов с нерастворимыми в масле антифрикционными добавками.

Скорость адсорбции прямопропорциональна удельной площади частиц, следовательно чем выше дисперность частиц, тем образование прочной модифицирующей пленки происходит быстрее, а значит процессы износа и изнашивания будут происходит медленнее.

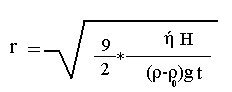

Для определения дисперсности и скорости оседания частиц мы использовали метод седиментационного анализа. Метод позволяет определить распределение частиц по размерам и соответственно подсчитать их удельную поверхность. Седиментационный метод анализа дисперсности в гравитационном поле применим для анализа микрогетерогенных в интервале от 1 до 100 мкм, которому соответствуют суспензии, эмульсии, порошки.

Принцип седиментационного метода анализа дисперсности состоит в измерении скорости оседания частиц, обычно в жидкой среде. Для этого с помощью средств измерения сначала измеряют зависимость массы осевшего осадка от времени, строят график этой зависимости, называемой кривой седиментации, по которому затем определяют все необходимые характеристики дисперсной систем (10,12,15,16,17).

При анализе результатов измерений: построенных кривых распределения, определяют время осаждения частиц отдельных фракций полидисперсных систем, по уравнениям рассчитывают скорости их осаждения и соответствующие им размеры частиц.

,

,

где r – радиус частиц, H – высота столба жидкости, h - вязкость системы,

g - ускорение свободного падения, t – время, r - плотность твердой фазы,

rо - плотность жидкой фазы.

Размер частицы дисперсной фазы обычно характеризуют радиусом частицы, реже объемом или площадью ее поверхности. Радиус однозначно определяется только, для частиц сферической формы. Для частиц неправильной формы - условная величина и его значение зависит от экспериментальной формы.

По результатам проведенных экспериментов были построены кривые седиментации (См. рис х-у в приложении), определено процентное соотношение отдельных фракций, построены дифференциальные кривые распределения (рис. х,y в приложении).

Анализируя кривые распределения можно приближенно говорить о преобладании частиц одной из фракций в системе, размеры частиц и скорости оседания которой приведены в таблице 1.

Таблица 1. Результаты седиментационного анализа суспензий.

| Добавка | Растворитель | Радиус, м | Скорость оседания, м/c |

| Графит | Вода | 11,11х10-6 | 3,36х10-5 |

| Графит | Масло | 24,13х10-6 | 5,09х10-6 |

| Дисульфид молибдена | Вода | 2,06х10-6 | 3,38х10-6 |

| Дисульфид молибдена | Масло | 8,76х10-6 | 2,02х10-6 |

Категории:

- Астрономии

- Банковскому делу

- ОБЖ

- Биологии

- Бухучету и аудиту

- Военному делу

- Географии

- Праву

- Гражданскому праву

- Иностранным языкам

- Истории

- Коммуникации и связи

- Информатике

- Культурологии

- Литературе

- Маркетингу

- Математике

- Медицине

- Международным отношениям

- Менеджменту

- Педагогике

- Политологии

- Психологии

- Радиоэлектронике

- Религии и мифологии

- Сельскому хозяйству

- Социологии

- Строительству

- Технике

- Транспорту

- Туризму

- Физике

- Физкультуре

- Философии

- Химии

- Экологии

- Экономике

- Кулинарии

Подобное:

- Трехфазные электрические цепи, электрические машины, измерения электрической энергии, электрического освещения, выпрямления переменного тока

Костромская государственнаясельскохозяйственная академияКафедра ТОЭ и автоматикиЛАБОРАТОРНЫЙ ПРАКТИКУМпо курсу"Электротехника с ос

- Трехфазный мостовой преобразователь

- Трьох- і чотирьох хвильове розсіяння світла на поляритонах в кристалах ніобіту літію з домішками

- Электрификация животноводческой фермы крупного рогатого скота на 2700 голов ЗАО "Агрофирма Луговская" Тюменского района Тюменской области с разработкой системы горячего и холодного водоснабжения

- Явление сверхпроводимости

НИЖЕГОРОДСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТКафедра «Физика и технология материалов и компонентов электронной техники».Ре

- История иследования полупроводников

- Источники оптического излучения

Copyright © https://referat-web.com/. All Rights Reserved

referat-web.com Бесплатно скачать - рефераты, курсовые, контрольные. Большая база работ.

referat-web.com Бесплатно скачать - рефераты, курсовые, контрольные. Большая база работ.