Технология производства аскорбиновой кислоты (витамина С)

Аскорбиновая кислота впервые выделена в чистом виде Сцент-Гиорги в 1928 г. под названием гексуроновая кислота. В 1933 г. рядом исследователей установлена ее структура. Синтез ее осуществлен впервые Рейхштсйном в Швейцарии, Гевортом в Англии, Хеуорзом и Хирстом с сотр. также в Англии.

Значение витамина С для организма человека очень велико.

Аскорбиновая кислота принимает активное участие в окислнтельно-восстановительных процессах в организме и входит в состав ряда сложных ферментов, обусловливающих процессы клеточного дыхания. Витамин С участвует в процессах углеводного и белкового обмена, повышает сопротивляемость организма к инфекционным заболеваниям, регулирует холестериновый обмен, участвует в нормальном функционировании желудка, кишечника и поджелудочной железы; совместно с витамином Р обеспечивает нормальную эластичность стенок кровеносных капилляров, обезвреживает действие ряда лекарственных веществ и ядов. Аскорбиновая кислота применяется при лечении цинги, инфекционных заболеваний, ревматизма, туберкулеза, язвенной болезни, при гепатитах, шоковом состоянии и др.

При недостаточности аскорбиновой кислоты развивается гиповитаминоз, в тяжелых случаях — авитаминоз (цинга, скорбут). При цинге наблюдается утомляемость, сухость кожи, расшатываются и выпадают зубы, наблюдаются боли в конечностях, снижается сопротивляемость к инфекциям. В конечном итоге, цинга приводит к летальному исходу.

В терапевтических дозах аскорбиновая кислота хорошо переносится и побочных эффектов не вызывает. При введении в больших дозах и в течение длительного времени она может повреждать островковый аппарат поджелудочной железы и опосредованно почки.

Аскорбиновая кислота содержится в значительных количествах в овощах, плодах, ягодах, хвое, шиповнике, в листьях черной смородины.

Под влиянием высоких температур, кислорода, особенно в присутствии тяжелых металлов, витамин С легко разрушается. В организме человека и большинства животных аскорбиновая кислота не синтезируется.

Примерная суточная доза составляет 50—100 мг. В то же время, в некоторых случаях (тяжелые физические нагрузки, простудные заболевания) показаны увеличенные (ударные) дозы аскорбиновой кислоты (до 0,5-1,0 г и более на прием). Активным пропагандистом этих воззрений является известный американский химик, лауреат Нобелевской премии Л. Полинг.

Строение и физико-химические свойства аскорбиновой кислоты

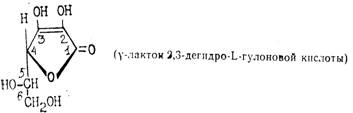

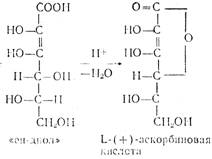

Строение аскорбиновой кислоты следующее:

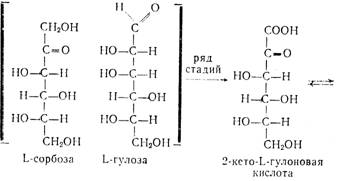

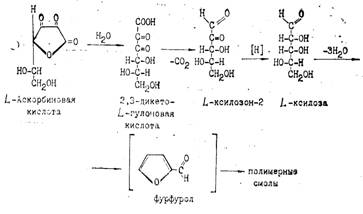

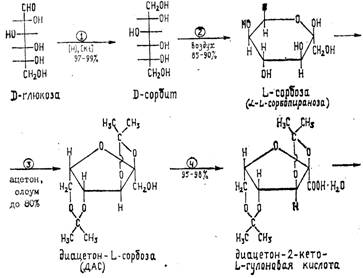

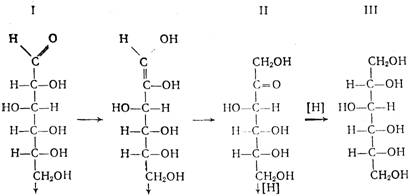

Аскорбиновая кислота является производным моносахарида L-ряда. Это строение подтверждено синтезами, в которых исходными веществами являются L-сорбоза (наиболее доступна) или L-гулоза, превращающиеся в 2-кето-Ь-гуло-новую кислоту—ключевой полупродукт в синтезе аскорбиновой кислоты:

| |||

| |||

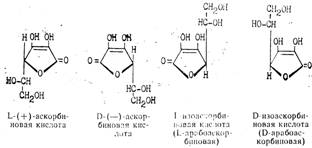

Аскорбиновая кислота имеет два асимметрических атома углерода в положениях 4 и 5 и образует четыре оптических изомера и два рацемата:

Биологически активной является L-(+)-форма. Д-(—)-форма является антивитамином и не существует в природе. Принятое строение аскорбиновой кислоты подтверждается рентгеноструктурным анализом. Молекулярная модель, установленная этим методом, показывает, что все атомы углерода и кислорода цикла лежат в одной плоскости, кроме С4, лежащего вне ее.

Аскорбиновая кислота представляет собой белое кристаллическое вещество с Тпл 192°, очень чувствительна к нагреванию, хорошо растворима в воде, плохо в спиртах (за исключением метанола), практически нерастворима в неполярных растворителях. Она очень чувствительна к тяжелым металлам, медь и железо разрушающе, действуют на аскорбиновую кислоту. Аскорбиновая кислота легко отщепляет протон гидроксила в положении Сз кольца и по силе не уступает карбоновым кислотам:

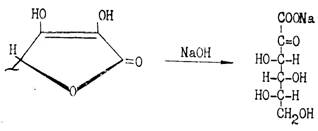

Аскорбиновая кислота является двухосновной, однако, ее считают практически одноосновной, поскольку pKI=4 12 а рКII =11,57.

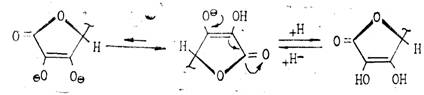

Кислотность обусловлена фенольной НО-группой. Аскорбиновая кислота легко образует соли — наиболее известна ее натриевая соль (аскорбинат натрия). Аскорбиновая кислота очень легко окисляется и обладает сильной восстановительной способностью. Процесс окисления аскорбиновой кислоты протекает сложно, начальной стадией его является образование т. н. дегидроаскорбиновой кислоты под влиянием кислорода воздуха или других окислителей. Этот процесс является обратимым:

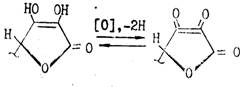

При рН<7 в процессе окислительного и гидролитического расщепления дегидроаскорбиновая кислота, например, превращается в 2,3-дикето-L-гулоновую кислоту. Последняя под влиянием повышенной температуры декарбоксилируется и превращается в L-ксилозон-2. Ксилозон восстанавливается аскорбиновой кислотой в L-ксилозу, которая циклизуется в фурфурол путем дегидратации:

Известно, что фурфурол легко вступает в реакции присоединения, образуя полимеры, а также легко окисляется с раскрытием цикла и образованием янтарной и других органических кислот и смолистых веществ.

Указанные процессы протекают даже в присутствии кислорода воздуха, образуя цикл каталитического разложения аскорбиновой кислоты. Поэтому желательно исключить воздействие кислорода на растворы аскорбиновой кислоты и ее препараты в производстве и при хранении.

Естественно, что в присутствии более сильных окислителей и, особенно, ионов тяжелых металлов (медь, магний, железо) аскорбиновая кислота окисляется с деструкцией цикла и образованием в итоге различных органических кислот (L-трео-новая, глицериновая, щавелевая и др.). Все процессы окисления идут легче в щелочной среде.

При нагревании со щелочами аскорбиновая кислота легко гидролизуется, превращаясь в соль 2-кето-L-гулоновой кислоты:

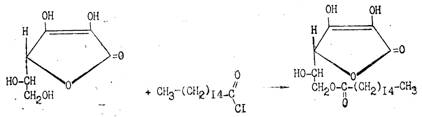

Из других свойств аскорбиновой кислоты следует отметить ее способность к образованию простых и сложных эфиров. Наиболее известен пальмитат аскорбиновой кислоты, который используют для витаминизации пищевых продуктов:

Методы синтеза аскорбиновой кислоты, выбор рационального способа производства

Аскорбиновая кислота может быть получена из моносахаридов D- или L-ряда.

Известно несколько методов ее синтеза.

1. Бензоиновый метод. В основе лежит конденсация— треозы и этилглиокислота в присутствии KCN. Метод неперспективен из-за дефицитности сырья, низкого выхода.

2. Циангидриновый метод. Аскорбиновую кислоту получают, исходя из L-ликсозы или L-ксилозы. Практического применения не имеет из-за отсутствия сырья, синтез которого из D-глюкозы очень сложен.

3. Получение аскорбиновой кислоты из свекловичного «жома» (отходы производства сахара из свеклы). Метод предложен американцами в 1904 г. Метод нуждается в значительном усовершенствовании: из 100 кг жома получают всего 2,5 кг аскорбиновой кислоты.

4. Частично микробиологический метод получения аскорбиновой кислоты из D-глюкозы. Включает 5 стадий, в т. ч. 3 химических. В основе метода лежит окисление D-глюкозы уксуснокислыми бактериями до кальциевой соли 5-кето-0-глюконовой кислоты, которую превращают в L-аскорбиновую кислоту. Метод привлекает внимание ограниченным применением химических реагентов. Однако выход продукта низок, а процессы микробиологического синтеза трудно управляемы.

5. Метод Рейхштейиа. Синтез L-аскорбиновой кислоты из 2-кето-L-гексоновой кислоты. Основное сырье (D-глюкоза) и вспомогательные реагенты, применяемые для синтеза, используются в пищевой и химической промышленности. Метод нашел применение во многих странах, в т. ч. СССР. Усовершенствован во ВНИХФИ, в настоящее время отдельные стадии его совершенствуются в НПО «Витамины».

Метод Рейхштейна состоит из 6 стадий, включая 1 стадию микробного синтеза:

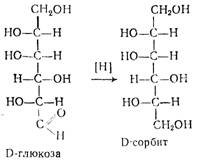

1 стадия. Получение D-сорбbта из D-глюкозы методом каталитического восстановления водородом.

2 стадия. Получение L-сорбозы из D-сорбита путем его глубинного аэробного окисления уксуснокислыми бактериями.

3 стадия. Получение диацетон-L-сорбозы из L-сорбозы путем ее ацетонирования.

4 стадия. Получение гидрата диацетон-2-кето-L-гулоновой кислоты путем окисления диацетон-L-сорбозы.

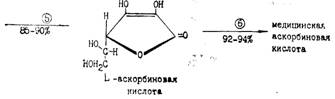

5 стадия. Получение L-аскорбиновой кислоты из гидрата диацетон-2-кето-L-гулоновой кислоты (деацетонирование —> этерификация —> «енолизация» —> «лактонизация»).

6 стадия. Получение медицинской аскорбиновой кислоты. Перекристаллизация технической аскорбиновой кислоты.

Выход продукта в пересчете па глюкозу составляет в целом до 54%.

Химическая схема производства аскорбиновой кислоты

| |||

| |||

Технология производства аскорбиновой кислоты

Стадия 1. Производство D-сорбита из D-глюкозы

В производстве синтетической аскорбиновой кислоты D-сорбит является первым промежуточным продуктом синтеза. D-сорбит представляет собой белый кристаллический порошок, легко растворимый в воде. Сырьем для его производства является D-глюкоза. Это сравнительно дорогое сырье, стоимость его составляет 40—44% от себестоимости аскорбиновой кислоты, поэтому замена D-глюкозы на непищевые виды сырья является важной проблемой.

Процесс восстановления D-глюкозы можно осуществлять двумя методами:

— электролитическим восстановлением;

— каталитическим гидрированием.

Электролитическое восстановление D-глюкозы в D-сорбит осуществляется при комнатной температуре в электролизерах со свинцовыми анодами и катодами из сплава никеля. Процесс проводят в присутствии NaOH и сульфата натрия или аммония при рН=10. Преимущество процесса заключается в мягких условиях его проведения, в отсутствии дорогостоящих катализаторов и автоклавов. Однако в процессе электролитического восстановления получается раствор D-сорбита, загрязненный его изомером—D-маннитом (до 15%). Разделение этих изомеров представляет большие трудности. Недостатком процесса является также высокая щелочность раствора и сложность конструкции электролизера. Поэтому в настоящее время на витаминных предприятиях принят каталитический метод.

Каталитическое гидрирование (восстановление) можно представить следующей схемой:

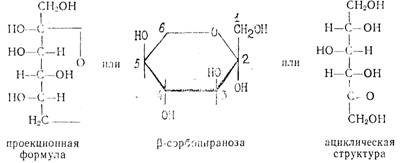

Выход составляет 98—99% от теоретически возможного. Особенностью этой стадии производства является протекание ряда побочных реакций: окисление D-глюкозы (I) в D-глюконовую кислоту (VI) кислородом воздуха в присутствии катализатора; фенолизация D-глюкозы в щелочной среде с последующей изомеризацией в D-фруктозу (II) и D-маннозу (IV). D-фруктоза может далее превращаться в D-сорбит (III) и D-маннит (V). В побочных процессах гидрогенолиза глюкозы, кроме D-сорбита, образуются также этиленгликоль, глицерин, пропиленгликоль и др. побочные продукты. Основные побочные процессы протекают по схеме:

| |||

| |||

Основная задача при осуществлении технологического процесса—свести к минимуму образование этих побочных продуктов. Это достигается рядом мер, которые будут рассмотрены несколько позже.

Технологическая схема получения D-сорбита включает следующие операции:

1) Приготовление и регенерация скелетного никелевого катализатора.

2) Приготовление 50—55%-ного раствора D-глюкозы.

3) Получение D-сорбита.

4) Очистка водного раствора D-сорбита от ионов тяжелых металлов.

5) Получение кристаллического D-сорбита для выпуска пищевого D-сорбита.

Процесс гидрирования глюкозы осуществляют двумя способами: или автоклавным периодическим способом, или в непрерывно действующих аппаратах.

Периодический способ

Процесс приготовления и регенерации никелевого катализатора из сплава Ni—Al изучался ранее в других курсах, поэтому в предлагаемом тексте лекций не рассматривается.

Для гидрирования приготавливают 50—55%-ный водный раствор D-глюкозы при 70—75°С, очищают раствор активированным углем при 75 °С, фильтруют через нутч-фильтр. В очищенный раствор добавляют известковую воду до рН 8,0—8,1 и раствор направляют на гидрирование.

В настоящее время разработан способ непрерывной очистки 50%-ных растворов глюкозы на гранулированном угле АГ-3. Расход его значительно меньше, чем порошкообразного, он легче регенерируется. Наряду с этим проводятся исследования по очистке 50%-ных водных растворов глюкозы с использованием полимерных мембран и ионообменных смол.

Автоклавный процесс гидрирования осуществляют при температуре 135—140°С, и рН=7,5—7,8 под давлением 70— 100 атм. при непрерывной подаче водорода, полученного электролитическим путем, в автоклав. Окончание процесса определяют по прекращению падения давления водорода в автоклаве в течение 20 мин. Раствор сорбита охлаждают до 75— 80 °С, снижают давление в автоклаве до 5—7 атм. и направляют раствор сорбита совместно с катализатором на фильтрацию. Катализатор отделяют на друк-фильтре и тщательно отмывают горячей водой. Затем катализатор направляют на регенерацию. Как уже указывалось, процесс гидрирования сопровождается рядом побочных реакций. Для того, чтобы свести их к минимуму, необходимо в периодическом процессе:

— не допускать хранения щелочного раствора D-глюкозы с катализатором;

— проводить реакцию гидрирования при рН, близком к нейтральному (7,3—7,5), т. к. в щелочной среде D-глюкоза будет подвергаться распаду при t==135—140°С.

Однако при смешении катализатора с раствором D-глюкозы в автоклаве наблюдается некоторое снижение величины рН, поэтому рН раствора в начале процесса следует доводить до 8,0, а раствор глюкозы готовить на дистиллированной воде (он должен быть прозрачным и не содержать посторонних солей). Следует использовать особо чистый, электролитический водород. Катализатор необходимо тщательно подготовить и промыть. Величина зерен катализатора—1—2 мм. Остаточное содержание глюкозы по окончании гидрирования не должно превышать 0,1% по массе.

Непрерывный способ

Па предприятиях Венгрии, Германии, некоторых американских фирм, в России (г. Йошкар-Ола) процесс гидрирования глюкозы в сорбит ведут непрерывным способом.

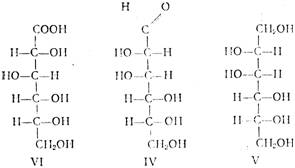

При непрерывном способе более эффективным является применение суспензированного катализатора, т. к. при этом достигается повышение контактной поверхности катализатоpa и наилучшее использование объема автоклава. На основе венгерской лицензионной технологии процесс гидрирования в Йошкар-Оле (рис. 1) осуществляют в каскаде из колонных автоклавов при температуре 140—165°С и давлении 150 атм.

|

Рис. 1. Схема узла гидрирования D-глюкозы непрерывным способом:

1 - маслоотделитель; 2 — смеситель; 3-—насос высокого давления; 4, 6. 8 — пароподогреватели высокого давления; 5, 7, 9 - - реакторы высокого давления: 10 — холодильник высокого давления; 11—сепаратор высокого давления; 12 — брызугоуловитель высокого давления; 13 — циркуляционный компрессор; 14 — сепаратор с брызгоуловителем; 15 — циркуляционный насос

Предварительно готовят 50%-ный раствор глюкозы при t=80°С, охлаждают его до 30—40 °С и подают на гидрирование через специальный смеситель с катализатором.

В системе смесителей готовят 10%-ную суспензию никелевого катализатора в известковой или аммиачной воде, смешивают ее с 50%-ным раствором глюкозы и насосами-дозаторами направляют в три последовательно соединенные колонны. Водород подается в тот же смеситель. По окончании процесса гидрирования раствор сорбита совместно с катализатором поступает для сепарации водорода в сборник, а затем на фильтрацию (система сепаратор—фильтр). Отработанный катализатор промывают горячей водой и передают на регенерацию, а раствор D-сорбита — на очистку.

В настоящее время проведены испытания более технологичного и простого процесса гидрирования на стационарном никелевом катализаторе. Медно-никелевый стационарный катализатор применяют в ГДР для гидрирования глюкозы при t=120—140°С и избыточном давлении 201—240 кгс/см2.Непрерывный процесс гидрирования позволяет применять автоматические контроль и регулирование, обеспечивать более высокое качество продукта и увеличивать производительность труда.

Очистка сорбитного раствора

Очистка производится двумя способами:

1) химическим — методом осаждения ионов тяжелых металлов (меди, железа, никеля) с помощью двузамещенного фосфорнокислого натрия (Na2HPО4) имела. К 20—25%-ному раствору сорбита добавляют 1,5—2% Na2HP04 и 2—S% мела (к массе раствора), нагревают d течение 1 ч до 85— 90 °С, фильтруют через нутч-фильтр или фильтр-пресс с применением асбестовой или угольной подушки. По окончании фильтрации раствор сорбита подвергают анализу.

2) на ионообменных смолах — 25—30%-ный раствор сорбита пропускают через две колонны, заполненные катионитом (Н-+-форма) 1\У-2. При этом рН раствора значительно снижается за счет ионного обмена. Для повышения рН до 4,0— 4,6 раствор пропускают через 3 непрерывно действующие колонны, заполненные слабоосновным анионитом ЭДЭ-10П.

Для получения кристаллического продукта очищенный раствор сорбита выпаривают в вакуум-аппарате при вакууме не ниже 650 мм рт. ст. до содержания сухих веществ 70— 80%. Часть раствора сорбита упаривают на РПИ до содержания влаги 5% и кристаллизуют. Кристаллы отфильтровывают, промывают спиртом и высушивают при температуре 35—40 °С. Получают чистый медицинский сорбит, используемый для лечебных и пищевых целей. Гранулированный D-сорбит из водного концентрата производят на специальной сушильной установке.

Стадия 2. Производство L-сорбозы из D-сорбита

|

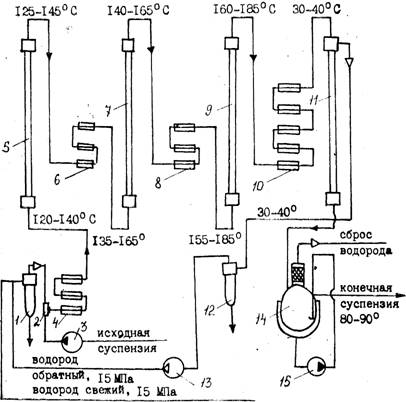

L-сорбоза является кетогексозсй, в кристаллическом виде имеет р-форму пиранозы. Хорошо растворима в воде, плохо в спирте, Тпл= 165°С. Строение L-сорбозы можно представить различными структурами-

L-сорбоза чувствительна к нагреванию, особенно в растворах. Наиболее устойчива при рН 3,0. При рН<3 идет процесс распада до оксиметилфурфурола и далее муравьиной и левулиновой кислот.

Возможны два метода получения L-сорбозы из сорбита:

химический и микробиологический. Химический метод включает до 6 стадий, выход L-сорбозы составляет всего 0,75% от теоретически возможного, поэтому промышленного применения он не нашел.

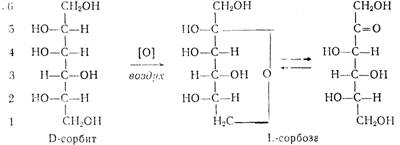

Микробиологическое аэробное окисление можно представить следующей схемой:

Процесс окисления D-сорбита в L-сорбозу осуществляется биохимическим методом и является результатом жизнедеятельности аэробных кетогенных уксуснокислых бактерий, культивируемых на питательной среде, состоящей из D-cop" бита и дрожжевого автолизата или экстракта.

Изучено окислительное действие различных микроорганизмов: Ac. xylinum, Ac. xylinoides, Ac. suboxydans. Наиболее эффективно использование иммобилизованных клеток Gluconobacter Oxydans.

Окисление осуществляется в присутствии биостимуляторов—аминокислот, витаминов группы В, ускоряющих процесс на 40%. Биостимулятор должен отвечать определенным требованиям: обеспечивать высокую скорость процесса, применяться в возможно меньших количествах, быть недорогим и простым в приготовлении, содержать мало балластных веществ, которые затрудняют выделение L-сорбозы и ухудшают ее качество. Биостимуляторы приготавливают, как правило, из дрожжей, подвергая их различным видам обработки. В настоящее время разработан способ приготовления ферментативного гндролизата дрожжей — нового биостимулятора для получения L-сорбозы. Испытания его показали, что окисление сорбита в этих случаях происходит с более высокой скоростью, чем на используемом в производстве кислотном гидролизате дрожжей с кукурузным экстрактом.

Основные факторы, влияющие на процесс окисления:

а) Состав и качество питательной среды. Качество зависит от степени очистки раствора D-сорбита. Так, при наличии в сорбите примесей могут протекать побочные процессы: образование D-глюконовой к-ты, б-кетп-О-глюконовой к-ты, D-фруктозы из манинита, а в кислой среде—5-оксиметилфурфу-рола. Сама L-сорбоза способна гидролизоваться, легко превращаясь в муравьиную и левулиновую кислоты.

б) Количество и качество воздуха. Процесс окисления является аэробным, поэтому интенсивность его зависит от количества и качества воздуха, подаваемого для аэрации питательной среды.

в) Герметичность и высокая стерильность аппаратуры, недопустимость заражения среды посторонней микрофлорой.

Технологический процесс окисления D-сорбнта в L-сорбозу состоит из следующих вспомогательных и основных операций:

1. Приготовление дрожжевого биостимулятора, дрожжевого автолизата и разбавленной серной кислоты.

2. Приготовление рабочей культуры.

3. Приготовление и выращивание посевного материала.

4. Проведение процесса биохимического окисления в производственном ферментаторе.

5. Выделение кристаллической L-сорбозы из окисленного раствора.

6. Выделение L-сорбозы из маточных растворов.

Биостимулятор готовят, как уже указывалось, из дрожжей, извлекая необходимые компоненты из дрожжевых клеток с помощью водной экстракции, автолиза, плазмолиза, кислотного гидролиза.

Питательной средой для рабочей культуры является очищенный раствор D-сорбита и автолизат пекарских дрожжей. В питательную среду добавляется уксусная кислота до рН 4,8—5,5. Рабочую культуру готовят по следующей схеме:

пробирки с твердой средой

↓

пробирки с жидкой средой

↓

колбы с жидкой средой

↓

бутылки с жидкой средой.

Посевной материал выращивают глубинным способом в специальных аппаратах—инокуляторах и посевных ферментаторах. Аппарат тщательно стерилизуют острым паром, затем в него засасывают питательную среду состава: 10%"ный раствор очищенного сорбита, биостимулятор, азотнокислый аммоний, трилон Б, небольшое количество олеиновой кислоты. В питательную среду добавляют серную кислоту до рН 5,4—6,0 и стерилизуют в течение 1 ч при температуре 120 °С. По окончании стерилизации раствор охлаждают до 35°С, вводят стерильную рабочую культуру уксуснокислых бактерий, витамины Bi и Вз и ведут процесс культивирования (глубинного окисления) при температуре 30—32 °С в течение 10—12 ч. После этого глубинную культуру стерильно переносят в посевные ферментаторы. Культуру из инокулятора проверяют на чистоту и степень окисления, которая не должна быть ниже 30%. В посевном ферментаторе добиваются глубины окисления не менее-40%, а в производственном—до 97,5—98% при времени окисления до 18—30 ч.

С целью интенсификации процесса получения сорбозы предложен метод стерилизации питательной среды и оборудования озоном, что сокращает время основного процесса окисления до степени окисления 97,5—98%. Исследованиями установлена возможность биохимического окисления сорбита в сорбозу путем аэрации среды кислородом вместо воздуха при глубине окисления 94—95%.

Процесс ферментации ведут двумя способами: периодическим и непрерывным. Рассмотрим перспективный непрерывный способ.

Непрерывный способ ферментации включает 2 стадии:

1) непрерывное культивирование уксуснокислых бактерий при биохимическом окислении D-сорбита в проточных средах;

2) непрерывное выделение кристаллической L-сорбозы из окисленного раствора.

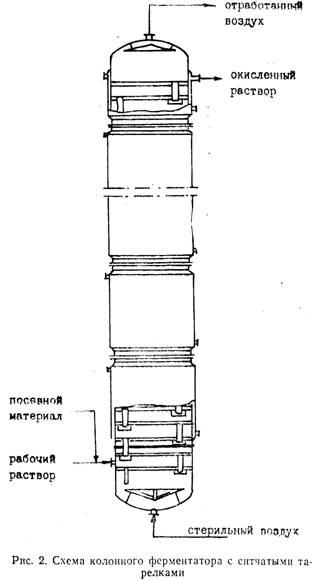

Наиболее эффективно процесс ферментации осуществляется в колонном ферментаторе с сетчатыми тарелками (установка типа УНФ-100). Ферментатор (рис. 2) представляет собой колонну высотой 8,3 м, диаметром — 1,1 м, состоящую из 6 царг с 32 ситчатыми тарелками (рис. 2). Объем рабочей зоны—3,8 м3. В аппарат с определенной скоростью, обеспечивающей необходимую степень превращения D-сорбита в L-сорбозу, непрерывно подается рабочая культура, стерильная среда (водный раствор сорбита с концентрацией D-сорбита 22%), а также сжатый воздух. Процесс проводится при температуре 30—36°С, давлении 0,2—0,5 атм, рН==4—4,5 в течение 28—39 ч. Обогрев осуществляется горячей водой через секционные рубашки. Окисленный раствор непрерывно отводится из верхней части колонного ферментатора в сборник, а затем поступает на доокисление в периодически действующие ферментаторы, где глубина окисления повышается с 70—80% до 95%. Окисленный раствор сорбита с содержанием сухих веществ 20—25% направляют на очистку.

Очистку проводят с помощью активированного угля, который отфильтровывают на фильтр-прессе. Затем проводят процессы упаривання при t=45—50°С под вакуумом и кристаллизации, фуговки и сушки сорбозы в сушилках кипящего слоя при t=60—100°С до содержания влаги не более 0,7%. С целью повышения качества, снижения потерь при упаривании раствора сорбозы разработан метод непрерывного упаривания и кристаллизации сорбозы в вакуум-кристаллизаторе при пониженной температуре (35 °С) и температуре теплопередающей поверхности не выше 70—92 °С с последующей фуговкой сорбозы и возвратом маточного раствора

|

сорбозы в вакуум-кристаллизатор. Потери сорбозы уменьшаются, а

Категории:

- Астрономии

- Банковскому делу

- ОБЖ

- Биологии

- Бухучету и аудиту

- Военному делу

- Географии

- Праву

- Гражданскому праву

- Иностранным языкам

- Истории

- Коммуникации и связи

- Информатике

- Культурологии

- Литературе

- Маркетингу

- Математике

- Медицине

- Международным отношениям

- Менеджменту

- Педагогике

- Политологии

- Психологии

- Радиоэлектронике

- Религии и мифологии

- Сельскому хозяйству

- Социологии

- Строительству

- Технике

- Транспорту

- Туризму

- Физике

- Физкультуре

- Философии

- Химии

- Экологии

- Экономике

- Кулинарии

Подобное:

- Создание новых лекарственных веществ

- Окислительно-восстановительные реакции органических веществ

- Основы химической технологии

Министерство по образованию и науке РФБийский технологический институт(Филиал государственного образовательного учреждения высшего

- Получение н-бутиленов дегидрированием н-бутана

- Активные угли и их промышленное применение

Санкт-Петербургский Государственный Технологический Институт(Технический Университет)Кафедра Химии и технологии сорбентовРефератА

- Каталитический риформинг

Бензины являются одним из основных видов горючего для двигателей современной техники. Автомобильные и мотоциклетные, лодочные и авиац

- Классы неорганических веществ. Растворы электролитов. Размеры атомов и водородная связь

Содержание1. Классы неорганических веществ2. Размеры атомов. Связь размера атома с положением в периодической системе элементов. Понят

referat-web.com Бесплатно скачать - рефераты, курсовые, контрольные. Большая база работ.

referat-web.com Бесплатно скачать - рефераты, курсовые, контрольные. Большая база работ.