Средства учета количества электричества и электрической энергии

В настоящей работе рассматривается вопрос о целесообразности и актуальности использования в современном производстве устройств дозирования количества электричества и электрической энергии, обеспечивающих более полную автоматизацию процессов электролиза, а также способствующих внедрению в производство новых, ресурсосберегающих и энергосберегающих электротехнологий, отвечающих требованиям настоящего времени.

В технической литературе термин «дозирование» наиболее широко употребляется для характеристики нормированного расхода веществ и материалов, а также штучных предметов, к которым можно отнести жидкие, газообразные, сыпучие вещества и прочие материалы. Существует большой перечень устройств и установок, выполняющих данные функции. Из электрических величин таким термином можно охарактеризовать только те величины, которые имеют способность накапливаться в течение определенного времени. К ним в первую очередь относятся заряд (количество электричества) и электрическая энергия.

Для учета количества электричества, затраченного в ходе той или иной электрохимической реакции, используются кулонометры, интеграторы тока, счетчики ампер-часов. Широкое применение электрохимических технологий во многих отраслях промышленности требует совершенствования средств учета и контроля количества электричества. Однако на многих предприятиях электрохимии эти средства по своим техническим возможностям не всегда отвечают требованиям современного производства.

В настоящее время для оперативного управления процессами электролиза необходимы средства автоматического контроля, способные не только измерять и контролировать количество электричества, но также и дозировать его.

Велика потребность в устройствах дозирования в гальваностегии, где дозаторы могут применяться при управлении процессами нанесения гальванических и антикоррозийных покрытий металлов с целью обеспечения заданной толщины защитных слоев. Высокой эффективности от дозирования можно добиться, если использовать дозаторы в процессе осаждения защитных или декоративных покрытий из драгоценных металлов (золота, платины и т.п.) для поддержания оптимального режима с целью экономии их расхода. Дозирование целесообразно использовать для контроля заряда при тренировках аккумуляторных батарей и в других электрохимических технологиях.

В электрохимии вопрос дозирования количества электричества имеет чрезвычайно важное значение, поскольку дозирующие устройства способны исполнять функции элементов автоматизации процессов электролиза.

В современном производстве при выполнении некоторых технологических операций нередко возникает потребность, а порой и необходимость, дозировать также и электрическую энергию. Выполнение этой процедуры подразумевает подачу в электрическую нагрузку заранее отмеренной порции энергии. Например, перед штамповкой в процессе предварительного электронагрева металлических заготовок, а также во время контактной точечной сварки дозирование электрической энергии является обязательной технологической операцией, поскольку самым непосредственным образом влияет на качество продукции.

Технологии с использованием дозирования электрической энергии могут широко применяться при термических процессах в химическом производстве, в оборонной, в пищевой и обрабатывающей промышленностях, в электротехнике, микроэлектронике и т. д.

Средства учета электрической энергии, используемые в настоящее время на предприятиях в электротехнологиях, зачастую не отвечают современным требованиям по автоматизации производства. В связи с этим, существует потребность в создании устройств измерений, обладающих дополнительными возможностями, в число которых входит функция дозирования.

Основной целью данной работы является разработка комплексов технических средств дозирования количества электричества и электрической энергии, способных обеспечивать применение прецизионных технологий при электролизе и осуществлять прецизионное дозирование электрической и тепловой энергии при электроконтактном или электродуговом нагреве металлов, а также при электротермическом нагреве различных материалов.

Для реализации поставленной цели требуется решение следующих задач:

обоснование технических требований к разрабатываемым приборам;

анализ существующих средств учета количества электричества и электрической энергии на пригодность работы в структуре дозаторов;

обоснование технических требований и выбор схемы квантователя, наиболее пригодной для практического использования;

исследование метрологических характеристик схемы квантователя;

разработка средств дозирования, обеспечивающих требуемую точность.

1. Состояние вопроса дозирования количества электричества и электрической энергии в современном производстве

1.1 Анализ потребности производства в устройствах дозирования количества электричества

В любой отрасли промышленности всегда имеется потребность либо в продуктах электрохимии, либо непосредственно в самом электрохимическом производстве. На большинстве предприятий машиностроительного профиля для проведения электрохимической обработки изделий существуют гальванические цеха, функционируют электрохимические лаборатории.

К электрохимическому методу обработки часто прибегают тогда, когда никакими другими методами изготовить или обработать изделие нельзя. В первую очередь это относится к гальваностегии – методу электроосаждения металлопокрытий, который повсеместно применяется с целью защиты изделий от коррозии, для защитно-декоративной отделки, а также для повышения сопротивления механическому износу наиболее ответственных деталей механизмов и образованию у них поверхностной твердости.

Кроме электролитического существуют и другие способы нанесения металлопокрытий, например, погружение изделий в расплавленный металл, распыление расплавленного металла, термическая диффузия металла в поверхностные слои изделия, плакирование – совместная горячая прокатка металла и покрытия, химическое восстановление, вытеснение металла из раствора его соли. Однако электролитический метод по сравнению с другими имеет ряд преимуществ, основное из которых – возможность получения осадков разнообразной структуры на металлических и неметаллических изделиях с регулируемой толщиной покрытия (от долей микрона до нескольких миллиметров) (1).

Важное практическое значение имеет технология восстановления изношенных деталей механизмов твердым электролитическим железом (2), которая представляет наиболее эффективный и экономически рациональный способ ремонта изношенных поверхностей в машиностроении.

Особого внимания заслуживает технология покрытия изделий благородными металлами с целью придания их поверхностям высокой способности к электро- и теплопроводности, а также к повышению химической устойчивости по отношению к агрессивным средам. При реализации подобных покрытий самое широкое распространение имеет метод электролитического золочения (1). Однако, при использовании данного метода электроосаждения существует проблема соблюдения оптимальной технологии металлопокрытий, которая заключается, с одной стороны, в обеспечении качества покрытий, а с другой стороны, в экономии драгоценных металлов. Именно для такой технологии требуется наиболее эффективно применять процедуру дозирования количества электричества.

Целесообразно также применять дозирующие устройства для контроля заряда аккумуляторных батарей особенно при проведении тренировочных или восстановительных циклов с реверсированием тока заряда. Поддержание емкости аккумулятора в процессе его эксплуатации в допустимых пределах продлевает срок его эффективной работы, что отвечает современным требованиям по развитию ресурсосберегающих технологий.

Необходимость учета, а вместе с ним и дозирования количества электричества, вытекает из условия обеспечения непрерывного автоматизированного контроля за ходом процесса электролиза и управления им по заранее заданной программе.

1.2 Аналитический обзор средств учета количества электричества, применяемых в электрохимии

Из курса электрохимии известно, что во время процесса электролиза из расплавов металлов или растворов солей на одном из электродов, опущенных в ванну, происходит осаждение определенного количества металлов или выделение вблизи его определенного количества газов, по своей массе или объему пропорциональное израсходованному количеству электричества.

Основополагающим законом в электрохимии, подтверждающим сказанное выше, является первый закон Фарадея, устанавливающий связь между количеством вещества G, выделившимся на электроде в процессе реакции, и количеством израсходованного при этом электричества Q (3).

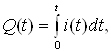

![]() (1.1),

(1.1),

где ![]() – электрохимический эквивалент вещества, выделяемого на электроде (г);

– электрохимический эквивалент вещества, выделяемого на электроде (г);

F – постоянная Фарадея (F » 96500) (Кл);

А – атомная масса элемента;

– валентность элемента.

Для измерения количества электричества, потребляемого во время электролиза, используются специальные приборы: баллистические гальванометры, кулонометры, интеграторы тока, счетчики ампер-часов.

Самыми чувствительными приборами из перечисленных являются баллистические гальванометры, которые применяют для измерения малых количеств электричества, протекающих в течение коротких промежутков времени. Например, баллистический гальванометр типа М17/13, обладает разрешающей способностью СQ = 0,8×10-9 Кл×м/мм. Погрешность измерения баллистическим гальванометром в значительной мере зависит от соотношения времени прохождения импульса тока через катушку гальванометра и периода свободных колебаний его подвижной части и может составлять ±(5 ÷ 10)%.

Известны различные типы электронных кулонометров и кулонометрических установок, специфика которых зависит от характера электродных процессов (4). Они применяются в основном для проведения кулонометрического анализа в научно-исследовательских, химических лабораториях.

Кулонометры служат для измерения количества электричества, в импульсах тока, протекающих за время от 0,05 до 2 секунд при амплитуде тока от 20 до 200 мА. Например, милликулонометр типа М337 используется для диапазона измерений 0 ÷ 30 мКл и 0 ÷ 150 мКл. Основная приведенная погрешность такого прибора обычно не превышает ± 5 %.

Особенностью работы кулонометров является необходимость постоянства амплитуды импульса измеряемого тока, т.е. применение их ограничивается измерением количества электричества прямоугольных импульсов. К данным приборам можно отнести также кулонометры типа ЦЛА, К-1, прецизионную установку ПКУ-101, составными элементами которых, как правило, являются электрохимическая ячейка с набором электродов, потенциостат, интегратор тока, электронные потенциометры. Подсчет результатов измерений в ходе электрохимических процессов осуществляется с помощью этих приборов посредством интегрирования в течение определенного времени текущего значения тока электролиза

(1.2)

(1.2)

где Q(t) - текущее значение количества электричества ( Кл );

i(t)- текущее значение силы тока в цепи электролиза ( А );

t - время интегрирования ( с ).

Одним из типичных представителей такого ряда приборов, используемых для электрохимических исследований в заводских лабораториях, является интегратор кулонометрический ИПТ-1(5).

Для определения количества электричества, протекающего в цепях постоянного тока в течение длительного времени, в промышленности нашли широкое применение две разновидности счетчиков количества электричества – электролитические и магнитоэлектрические.

Измерительным элементом в электролитических счетчиках является водородный кулонометр, производящий интегрирование тока. К таким приборам относится, например, счетчик Х603 (6), предназначенный для учета слабых токов и применяемый, в основном, в качестве счетчика моточасов работы приборов. Аналогичный принцип действия имеют электролитические счетчики ампер-часов типа Х602А и Х15, служащие для учета количества электричества, протекающего в цепях аккумуляторных батарей (7). Приведенная погрешность таких электролитических счетчиков ампер-часов может достигать ± (2÷ 4) %.

Наиболее широкое применение на предприятиях электрохимии в качестве приборов контроля количества электричества, расходуемого во время процессов электролиза, в силовых установках постоянного тока имеют магнитоэлектрические счетчики ампер-часов типов СА-М640, СА-М640У и СА-Ф603П (7). В этих цепях они, как правило, используются в комплекте с измерительными преобразователями или добавочными устройствами (Р640), рассчитанными на работу с большими токами (до сотни килоампер). Относительная погрешность таких счетчиков ампер-часов лежит в диапазоне (±1,0 ÷ ±3,0) % без учета погрешностей шунтов.

В настоящее время, наряду с электролизом при стационарных режимах работы на постоянном, относительно стабильном токе, применяют электролиз в нестационарных режимах – на токах сложной формы, для которых характерны следующие показатели. В моменты переходов из одного режима в другой плотность тока электролиза может резко изменяться по величине, а также происходить реверсирование или прерывание постоянного тока с последующей стабилизацией электрических параметров. Изменение режимов способствует интенсификации технологического процесса вследствие устранения отрицательных явлений, сопутствующих повышению плотности тока, к которым относятся снижение качества катодного осадка, потеря благородных металлов и пассивация анодов (8). Рассмотренный динамический режим характеризуется кратковременным превышением значений тока, в 2¸10 раз превосходящих рабочие величины. Одним из сложных для реализации является ассиметричный реверсивный режим, применяемый для гальванического «осталивания» деталей, в котором используется импульсный ток с крутыми фронтами (9).

Применение магнитоэлектрических счетчиков для измерения количества электричества, потребляемого при таких режимах, приводит к увеличению погрешностей в измерениях, вследствие инерционности подвижных механизмов счетчиков, которые не успевают отрабатывать эти изменения. Еще большие погрешности измерений накапливаются в процессе периодических операций "реверсирования" тока.

Наиболее энергоемкими приемниками электроэнергии на предприятиях цветной металлургии являются электролизеры алюминия, магния, цинка, меди и никеля. Их мощности на постоянном токе достигают 1000 ÷ 2500 МВт.

Как известно (9), основными источниками питания электролизных и электротермических установок являются полупроводниковые преобразователи электрической энергии. Во время их работы в силовых цепях тиристорных преобразователей возникают периодически повторяющиеся обратные выбросы тока (с частотой, кратной 50 Гц), поступающие в нагрузку. Их воздействие в определенной мере влияет на процесс электролиза, однако по указанным выше причинам оно не может быть учтено магнитоэлектрическими счетчиками ампер-часов, что приводит к дополнительным погрешностям измерений.

Известно, что силовые установки электролизеров при производстве меди и никеля рассчитаны на токи нагрузки 25¸60 кА (10), а токи электролиза при производстве алюминия могут достигать значений до 200 кА (11), поэтому при использовании в качестве измерительных приборов указанных счетчиков, величины погрешностей, возникающих при измерениях могут быть достаточно высокими.

В электрохимии назрела ситуация, когда требуется обновить парк морально устаревших и не отвечающих требованиям времени измерительных приборов и приложить определенные усилия к созданию электронных средств измерений количества электричества, обладающих высокими точностными характеристиками.

В последнее время на некоторых предприятиях электрохимии начинают использовать электронные счетчики количества электричества, которые существенно превосходят все названные типы счетчиков по показателям точности, однако внедрение их в производство не имеет массового характера (12). Погрешность таких электронных счетчиков, как правило, не превышает 1%.

Следует отметить, что по состоянию на настоящий момент в электрохимическом производстве дозирование количества электричества практически не применяется. Этот факт подтверждается еще и тем, что ни в одном из перечисленных лабораторных приборов, а также ни на одной из промышленных установок для электролиза не предусмотрено автоматическое отключение источника тока, которое должно осуществляться после получения нагрузкой заданной дозы количества электричества, расходуемого в электрохимическом процессе. Как уже было отмечено, наиболее острая потребность в приборах дозирования существует в гальваностегии при осаждении на металлические поверхности антикоррозийных или декоративных покрытий. На некоторых предприятиях эту задачу решают в частном порядке путем внедрения в процесс самостоятельно изготовленных образцов дозирующих устройств (10).

Отсутствие промышленных приборов дозирования количества электричества принципиально не позволяет решать задачи автоматизации технологических процессов электролиза.

Средства учета количества электричества, какими являются, например, кулонометры, интеграторы тока, счетчики ампер-часов, не наделены функциями подключать и своевременно отключать электрическую нагрузку от источников тока (13).

Современные технические требования, ориентированные на внедрение в производство энерго- и ресурсосберегающих технологий, в основу которых положен принцип непрерывного контроля за ходом технологических процессов, а также необходимость проведения мероприятий по сокращению времени присутствия оперативного персонала в цехах с вредными условиями труда, заставляют совершенствовать имеющиеся и создавать новые средства автоматизации производства.

1.3 Потребность производства в устройствах дозирования электрической энергии

Одной из возможных областей применения разрабатываемого прибора - дозатора электрической энергии является управление процессом проведения контактной точечной сварки, где на сварку каждой точки должно выделяться определенное количество энергии, которое будет задаваться заранее с помощью набора переключателей блока задания дозы.

Выбор в качестве объекта управления установки для контактной сварки не случаен. Область применения контактной сварки чрезвычайно широка — от крупногабаритных строительных конструкций, космических аппаратов до миниатюрных полупроводниковых устройств и пленочных микросхем. В настоящее время около 30 % всех сварных соединений выполняют различными способами контактной сварки. Среди других способов сварки она отличается очень высокой степенью механизации, роботизации, автоматизации и, как следствие, высокой производительностью.

Этот способ сварки широко используют в автомобиле- и вагоностроении, строительстве, радиоэлектронике и т. д. Например, в конструкциях современных лайнеров насчитывается несколько миллионов сварных точек, легковых автомобилей – до 5000 точек. Диапазон толщины свариваемых элементов – от нескольких микрометров до 10 – 30 мм. Точечной сваркой соединяются элементы жесткости и крепежные детали с листами, тонкостенными оболочками и панелями.

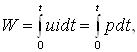

Электрическая энергия, потребляемая в нагрузке за определенный промежуток времени вычисляется по формуле:

(1.3)

(1.3)

где u, i, – мгновенные значения напряжения, тока и мощности на нагрузке;

t– время интегрирования.

Электронный счетчик электрической энергии должен реализовывать процедуру вычисления интеграла от произведения мгновенных значений напряжения и тока нагрузки, поэтому в его состав должны входить первичные преобразователи напряжения, тока, множительное и интегрирующее устройства.

Известны различные варианты построения схем электронных счетчиков, предназначенных для систем учета и контроля электрической энергии в однофазных и трехфазных цепях переменного тока, где используются аналоговые множительные устройства с широтно-импульсной и амплитудной модуляцией с последующим преобразованием полученного напряжения в частоту. К таковым можно отнести, например, счетчики типа Ф441, Ф652 и т.п.

Потребность в использовании разрабатываемого дозатора электрической энергии может возникнуть при управлении технологическими процессами, проходящими с применением тепловой энергии, выделяемой при электрическом или электродуговом нагреве, например в машиностроении для предварительного прогрева металла перед штамповкой, при точечной и стыковой сварке деталей, при плавке металлов в дуговых электрических печах, при термических процессах в химическом производстве, в пищевой промышленности, в медицинской технике и т. д.

Во время работы электротермических и электросварочных установок энергия из электрической практически полностью превращается в тепловую.

Основным электрическим параметром для учета выделенной тепловой энергии в электродуговой установке является активная мощность, потребляемая ей за время горения электрической дуги, так как ток дуги может меняться в широких пределах при неизменной мощности установки.

Проектируемый прибор дает возможность дозировать подачу заранее определенного количества электрической энергии в электрическую нагрузку, и контролировать количество тепловой энергии, выделяющейся в зоне формирования электрической дуги, при одинаковых повторяющихся электродуговых процессах. Именно поэтому наибольший эффект от применения дозатора будет наблюдаться на автоматизированных линиях.

Конечной целью нормированного дозирования электрической энергии является стабилизация теплового импульса энергии, необходимого для обеспечения качественного выполнения технологической операции и снижения суммарных потерь энергии. Наибольшего экономического эффекта при дозировании энергии можно добиться, используя дозирующие устройства на автоматизированных поточных линиях в циклически повторяющихся операциях.

Создание дозирующих устройств на основе, например, широко распространенных цифровых измерителей мощности с аналоговыми преобразователями не составит больших экономических затрат.

В данной работе в качестве примера приведен вариант построения схемы дозатора электрической энергии с обоснованием выбора отдельных элементов.

Применение на производстве электронных счетчиков количества электричества, обладающих высокими показателями точности, не имеет массового характера. На большинстве предприятий электрохимии находятся в использовании морально устаревшие и не отвечающие требованиям времени средства учета количества электричества, что отрицательно сказывается на точности измерений, а в конечном итоге и на качестве продукции.

Одним из факторов, которые могут повлиять на успешное осуществление автоматизации производства, использующего электрохимические технологии, является создание и внедрение дозирующих устройств на основе электронных измерителей-дозаторов количества электричества, способных помимо измерительной функции выполнять функцию дозирования.

В настоящее время в машиностроении широко применяются технологии контактной сварки, электроконтактного нагрева металлов, термического нагрева различных материалов. Реализация этих технологий неразрывно связана с необходимостью применения процедуры дозирования электрической энергии.

Актуальность дозирования электрической энергии имеет место в ряде отраслей промышленности и при осуществлении хозяйственной деятельности, в связи с чем существует потребность в разработке дозирующих устройств на основе электронных счетчиков электрической энергии, которые смогут выполнять не только измерительные функции, но также функции контроля и управления, т.е. дозирования.

Внедрение предлагаемых дозирующих устройств в производство позволит, наряду с повышением качества продукции и снижением материальных затрат на ее создание, существенно облегчить решение задач автоматизации технологических процессов.

Во время работы электротермических и электродуговых установок электрическая энергия, потребляемая нагрузкой, практически полностью превращается в тепловую, поэтому дозирование тепловой энергии, выделяющейся в области электронагрева или в зоне формирования электрической дуги, можно осуществлять посредством дозирования электрической энергии, потребляемой в нагрузке.

Проводя анализ существующих в современном производстве электротехнологических процессов, можно достаточно легко определить перечень операций, где процедура дозирования электрической энергии должна быть их неотъемлемой частью. В настоящее время наибольшая потребность в устройствах дозирования существует в машиностроительных отраслях.

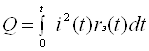

Наглядным примером процесса, требующего использования процедуры дозирования, является электроконтактный нагрев металлических заготовок, проводимый перед горячей ковкой или штамповкой. Этот способ нагрева заключается в пропускании тока через заготовку, в результате чего в ней, согласно закону Джоуля-Ленца, выделяется тепловая энергия, которую можно вычислить по формуле:

, (1.4)

, (1.4)

где i- текущее значение тока, меняющееся в процессе нагрева, А;

rЭ- активное сопротивление металла между электродами, Ом;

t- длительность протекания тока при нагреве, с.

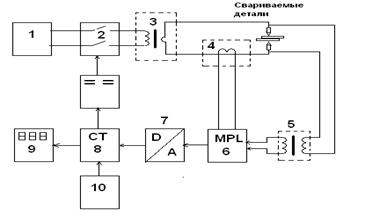

Схема силовой цепи электроконтактной установки показана на рисунке 1.1.

Рисунок 1.1 – Схема контактной точечной сварки.

К нагреваемой заготовке с помощью контактов подключена вторичная обмотка понижающего силового трансформатора 3. Электрическая энергия к первичной обмотке трансформатора 3 подводится через контактор 2 от силовой электрической сети напряжением 380 или 220 В и частотой 50 Гц. При подаче энергии происходит контактный нагрев металлической заготовки.

Электроконтактный нагрев или, так называемый, нагрев сопротивлением, характеризуется большими токами, пропускаемыми через нагреваемые заготовки (1-40 кА), и малыми подводимыми напряжениями (2-20 В) (14).

Контактным способом рекомендуется нагревать длиномерные заготовки, имеющие постоянное поперечное сечение по длине, а также прутки диаметром до 100 мм и профильные заготовки. Данный способ нагрева находит применение также и в высадочных машинах, используемых в серийном кузнечно-штамповочном производстве (14).

Способ электроконтактного нагрева приобрел широкое применение, благодаря своим преимуществам перед другими известными методами нагрева: печным, электропечным и индукционным. Например, по сравнению с печным нагревом контактные электронагреватели обеспечивают большую скорость нагрева, лучшие условия работы обслуживающего персонала, меньший угар металла, а по сравнению с индукционным – более равномерное распределение температуры по сечению нагреваемой заготовки, а также возможность получить в центре сечения заготовки более высокую температуру, чем на поверхности, и обеспечить тем самым оптимальные условия деформации металла при обработке давлением. Кроме того, этот метод имеет самый высокий КПД, достигающий 93% (14).

Электроконтактный способ является экономически более эффективным и рентабельным по сравнению с другими, поэтому не случайно в странах Западной Европы и США разработкой и производством электроконтактных установок мощностью от 2000 до 10000 кВ×А и выше занимается ряд крупных фирм, таких, как «Brawn Boveri», «Bahler Verein», «Hasen-Klever», «Hateburg» и др.

В отечественной практике в настоящее время перспективны комбинированные электроконтактные устройства, в которых совмещаются операции нагрева и рубки заготовок в одном агрегате. Встройка таких установок в поточные линии технически наиболее эффективна по сравнению с другими установками нагрева, поскольку позволяет максимально автоматизировать технологические операции (15).

В существующих электроконтактных нагревательных установках с целью стабилизации выходной температуры заготовок, как правило, задают одинаковое для всех заготовок время пропускания тока и стабилизируют его величину. Однако, при этом разброс значений переходных контактных сопротивлений, возникающих при смене заготовок в силу ряда причин (наличие загрязнений или окисных пленок на поверхностях заготовок, ослабление усилий между прижимными контактами и заготовкой, износ рабочих поверхностей контактов), препятствует стабильному разогреву каждой из них. В отдельных ответственных случаях нагрева для управления дозированием энергии используют ЭВМ (14).

При выполнении операции нагрева с использованием устройства дозирования электрической энергии за время протекания тока между электрическими контактами в массе металла выделится определенная порция тепловой энергии, равная заданной дозе, не зависящая от изменений параметров, указанных выше, за исключением незначительных тепловых потерь, затраченных на нагрев подводящих контактов.

Количество тепловой энергии, необходимое для нагрева заготовки до определенной температуры, рассчитывается предварительно и уточняется экспериментально. В конечном результате, дозированный разогрев каждой заготовки будет производиться до одинаковой температуры, что позволит существенно повысить качество проведения технологической операции (ковки, штамповки) и, тем самым, снизит уровень брака. Наибольшего экономического эффекта от дозирования энергии здесь можно добиться, используя дозирующие устройства на автоматизированных поточных линиях в циклически повторяющихся операциях.

Показательным примером процесса, требующего, как и в предыдущем случае, введения процедуры дозирования, является процесс управления машинами, предназначенными для контактной точечной сварки. Функции дозирования выполняются здесь аппаратурой управления, в результате работы которой осуществляется: включение, регулирование и выключение сварочного тока; регулирование последовательности и продолжительности отдельных операций цикла сварки, в том числе и времени протекания тока.

В большинстве машин контактной точечной сварки, используемых в машиностроении, управление производится с помощью регуляторов циклов сварки (РЦС, РВИ и др.) в зависимости от выбранной циклограммы работы машины. Такие регуляторы производят импульсное, синхронное с сетью включение вентилей контактора, обеспечивают фазовое регулирование действующего значения сварочного тока, устанавливают заданную последовательность включения блоков машины и определяют продолжительность их работы.

Еще большими возможностями регулирования, чем в машинах с РЦС, обладает аппаратура управления контактной сваркой с замкнутыми системами автоматического регулирования на основе микроЭВМ и средств микропроцессорной техники, которая может реализовывать сложные алгоритмы управления циклом контактной сварки, применять расчетные методы при определении параметров ее режимов и производить выбор наиболее оптимальной программы действий. Следует отметить, что при рассмотрении алгоритма управления машиной контактной сварки с замкнутой системой контроля рабочая программа позволяет производить своевременное изменение величины сварочного тока или длительности процесса сварки для получения качественных соединений. Однако такие системы являются дорогостоящими и сложными в эксплуатации, поэтому не имеют широкого распространения.

Для сварки изделий из легких сплавов, легированных и жаропрочных сталей, а также из сплавов других цветных металлов серийно выпускаются конденсаторные машины. В этих машинах сварку производят за счет энергии, запасенной в батарее электролитических низковольтных конденсаторов, которые заряжаются от сети переменного тока до определенного напряжения через управляемый выпрямитель. Переключающим устройством батарею разряжают через первичную обмотку сварочного трансформатора, а на сварочном токе во вторичной обмотке этого трансформатора осуществляют сварку. Доза энергии определяется уровнем заряда конденсаторов. К преимуществам машин для конденсаторной сварки следует отнести стабильность сварочного импульса, к недостаткам - сложность и более высокую стоимость.

Для проведения точечной микросварки выпускаются конденсаторные машины малой мощности, применяемые в приборостроении, радиоэлектронике, электротехнике и в других отраслях промышленности.

Крупногабаритные громоздкие изделия, точечная сварка которых затруднена или невозможна на стационарных сварочных машинах, сваривают с помощью подвесных машин или клещей со встроенными трансформаторами. Особенно широко применяются такие машины в автомобилестроении, а также для сварки арматурных каркасов железобетонных изделий и т.п. Машины комплектуются тиристорными контакторами и регуляторами цикла сварки.

На качество сварки существенное влияние оказывают возмущения, связанные с изменением сопротивления между электродами от произвольных колебаний диаметра электрода, усилия сжатия и шунтирования тока. Поэтому для стабилизации качества сварки в схему фазорегулятора вводятся дополнительно узлы автоматической стабилизации сварочного тока и напряжения на электродах. Однако поддержание на постоянном уровне величины сварочного тока в течение времени горения электрической дуги является трудновыполнимой задачей, так как в рабочих режимах ток дуги изменяется в широких пределах, поэтому речь идет лишь об относительной стабилизации данного параметра в некотором диапазоне.

Наиболее распространенными на производстве являются однофазные машины точечной сварки переменного тока средней мощности (типа МТ, МТП), работающие в малых и средних предприятиях в различных отраслях промышленности. В результате отсутствия во многих из них регуляторов цикла сварки управление машинами осуществляется вручную. Поэтому качество сварки полностью зависит от мастерства операторов.

Для каждого металла и любой толщины свариваемых деталей можно найти некоторый оптимальный режим, который обеспечивал бы получение сварных соединений необходимого качества. Использование дозирующих устройств открывает широкие возможности программирования процессов сварки и электронагрева.

Для сварочных процессов характерны некоторые особенности точного дозирования, которые возникают из-за специфики точечной сварки. Они заключаются в быстротечности данного процесса (0,08¸1,0 с), в минимальной протяженности зоны термического влияния, в нестабильности переходных контактных сопротивлений электродов, в резких изменениях основных электрических параметров: сварочного тока (для однофазных машин переменного тока 3 ¸ 20 кА) и напряжения между электродами (16).

Наличие таких особенностей предъявляет дополнительные требования, как к измерительной аппаратуре, так и к аппаратуре управления сварочными машинами, которая должна обладать высокой чувствительностью, малой инерционностью, точностью работы и одновременно иметь высокую помехозащищенность и эксплуатационную надежность. Таким требованиям может отвечать только аппаратура, созданная на базе электронных компонентов.

Включение в состав аппаратуры управления средств дозирования электрической энергии, которые в процессе сварки будут учитывать в реальном режиме времени изменения основных электрических параметров процесса, приведет к стабилизации теплового импульса, выделяемого в зоне точечной сварки, что главным образом отразится на качестве

Категории:

- Астрономии

- Банковскому делу

- ОБЖ

- Биологии

- Бухучету и аудиту

- Военному делу

- Географии

- Праву

- Гражданскому праву

- Иностранным языкам

- Истории

- Коммуникации и связи

- Информатике

- Культурологии

- Литературе

- Маркетингу

- Математике

- Медицине

- Международным отношениям

- Менеджменту

- Педагогике

- Политологии

- Психологии

- Радиоэлектронике

- Религии и мифологии

- Сельскому хозяйству

- Социологии

- Строительству

- Технике

- Транспорту

- Туризму

- Физике

- Физкультуре

- Философии

- Химии

- Экологии

- Экономике

- Кулинарии

Подобное:

- Стекло: структура, свойства, применение

Стекло является самым широко применяемым материалом в быту, строительстве, на транспорте благодаря своим уникальным качествам: прозра

- Строение атомов, концепция непрерывной дескрепы и электромагнитных свойств атомов и материи

Министерство образования и науки Российской ФедерацииНабережночелнинский институт экономики управления и права Кафедра философииРЕФ

- строение воды как физического тела - гидрофизика

Вода это самое важное вещество на Земле без которого не может существовать ни один живой организм и не могут протекать ни какие биологи

- Структурный анализ системы

- Судовая гидроакустическая аппаратура

1. Гидроакустика как наука2. Развитие гидроакустики3. Устройство гидроакустической системы4. Классификация гидроакустических приборов и

- Сучасні розробки у галузі енергозабезпечення

- Температура. Способы измерения температур. Значение теплоизоляции в жизни человека и животного

referat-web.com Бесплатно скачать - рефераты, курсовые, контрольные. Большая база работ.

referat-web.com Бесплатно скачать - рефераты, курсовые, контрольные. Большая база работ.