Синтетические ювелирные камни

Содержание

Введение. 2

Глава 1. Основные методы выращивания синтетических ювелирных камней. 4

Глава 2. Синтетические корунды.. 8

Глава 3. Синтетические ювелирные камни разной природы. 11

3.1. Синтетическая шпинель. 11

3.2. Синтетический берилл (изумруд) 12

3.3. Синтетический кварц. 14

3.4. Синтетический рутил. 16

3.5. Титанат стронция (фабулит) 16

3.6. Иттрий-алюминиевый гранат (ИАГ) 17

3.7. Ниобат лития. 17

3.8. Фианит. 18

Глава 4. Синтетический алмаз. 21

Глава 5. Как отличить природные ювелирные камни от их синтетических аналогов 26

Глава 6. Имитация драгоценных камней из стекла. 33

Выводы. 35

Список использованной литературы. 36

Введение

Драгоценные камни издавна являлись предметом воспроизведения, однако только в конце XIX в. достижения химии и физики позволили создать синтетические драгоценные камни, не отличающиеся по своим свойствам от природных камней, а часто и превосходящие их. Археологическими исследованиями установлено, что в Древнем Египте (около 3 тыс. лет до н.э.) изготавливали цветные стекла, которые использовали как украшения и амулеты. Имитации драгоценных камней из стекла были широко распространены в Древнем Риме.

В "Естественной истории" Плиний Старший писал, что карбункулы (рубины) "подделываются из стекла так же, как и другие драгоценные камни, познаются они по пленкам внутри и по тяжести, а иногда по пузырькам, светящимся подобно серебру". Он же описал трехслойный сардоникс, называемый триплетом. Этот материал подгонялся и склеивался из трех слоев – черного, белого и красного.

Позже стали применять дублеты, состоящие из двух различных камней – сверху драгоценный, а снизу менее дорогой: горный хрусталь или стекло и т.п. В 1758 году австралийский химик Иозеф Штрасс разработал способ изготовления стеклянного сплава, чистого и бесцветного с относительно высоким показателем преломления. Сплав, состоящий из кремния, окиси железа, окиси алюминия, извести и соды, прекрасно гранился и шлифовался и после огранки напоминал бриллианты. Такой искусственный камень называется "стразом" по фамилии ученого.

Настоящий переворот в получении синтетических драгоценных камней был произведен французским химиком М. А. Вернейлем, который в 1892 г. разработал способ получения синтетического рубина. В промышленности этим методом стали пользоваться для выращивания синтетических рубинов, а затем и для синтеза других драгоценных камней – сапфира, шпинели, александритоподобного корунда и других камней. По мере развития и совершенствования техники выращивания монокристаллов были разработаны другие способы, которые позволяли получить ряд других синтетических камней – аналогов природного рутила, кварца, алмаза, изумруда. В последние годы созданы и новые виды кристаллов, аналогов которых нет в природе, – фабулит, иттрий-алюминиевый гранат, фианит.

Таким образом, в настоящее время существуют следующие виды синтетических ювелирных камней и их имитаций: 1) синтетические ювелирные камни, имеющие природные аналоги: корунды – рубин и сапфир, шпинель, рутил, алмаз, изумруд, кварц, александрит, опал, бирюза; 2) синтетические материалы, не имеющие природных аналогов: титанат стронция – фабулит, ниобат лития, иттрий-алюминиевый гранат, фианит и др.; 3) имитации ювелирных камней: стекла, дублеты и триплеты.

Синтетические ювелирные камни представляют собой искусственные кристаллы, полученные химическими или физическими методами, имеющие свойства, аналогичные природным камням тех же названий. Г.В. Банк пишет о том, что новые номенклатурные предписания специальной комиссии от 1970 г. установили более четкие определения синтетических камней: "Синтетические камни – суть окристаллизованные продукты, получение которых полностью или частично является делом рук человека. Их химический состав, кристаллическая структура и физические свойства в широком диапазоне совпадают с таковыми их природных прототипов (подлинных драгоценных и поделочных камней)".

Глава 1. Основные методы выращивания синтетических ювелирных камней

В настоящее время существует ряд способов изготовления синтетических камней.

Синтез драгоценных ювелирных и технических камней по способу М.А. Вернейля считается классическим и является первым промышленным методом выращивания кристаллов корунда, шпинели и других синтетических кристаллов. В мире ежегодно выпускается около 200 т синтетического корунда и шпинели. Метод Вернейля заключается в следующем: к горелке с направленным вниз соплом через внешнюю трубу подводится водород, а через внутреннюю – кислород. В ток кислорода подается измельченный порошок окиси алюминия зернистостью около 20 мкм, полученный прокаливанием алюмоаммиачных квасцов, который при этом нагревается до определенной температуры и затем попадает в водородно-кислородное пламя гремучего газа, где он расплавляется. Внизу под соплом располагается стержень из спеченного корунда, выполняющего роль кристаллоносителя. На него стекает расплавленная окись алюминия, образуя шарик расплава. Стержень кристаллоносителя постепенно опускается со скоростью 5 – 10 мм/ч, при этом обеспечивается постоянное нахождение расплавленной растущей части корунда в пламени. На рисунке показана принципиальная схема установки для выращивания кристаллов этим методом. Диаметр образовавшихся кристаллов ("булек") обычно достигает 20 мм, длина 50 – 80 мм, иногда их размер гораздо больше. Бульки представляют собой поликристаллы. Для получения монолитного монокристалла бульку оплавляют путем подачи кислорода. При этом на оплавленной поверхности бульки часть кристаллов остается неразрушенной и они при последующем охлаждении бульки начинают расти за счет оплавленных разрушенных кристаллов.

Для получения рубина к порошку окиси алюминия добавляют окись хрома, для синтеза сапфира – окись железа и титана, для синтеза александритопо-добного корунда – соли ванадия. Этим же методом выращивают синтетический рутил и титанат стронция.

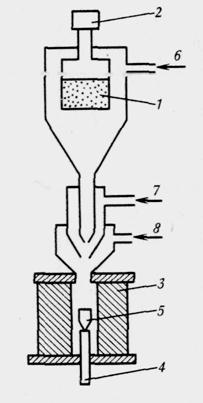

Рис. 1. Схема аппарата Вернейля:

1 – шихта; 2 – дозатор; 3 – кристаллизационная камера; 4 – кристаллодержатель; 5 – кристалл; 6,8 – подача кислорода; 7 – подача водорода.

Второй распространенный метод выращивания синтетических кристаллов драгоценных камней – способ Чохральского. Он заключается в следующем: расплав вещества, из которого предполагается кристаллизовать камни, помещают в огнеупорный тигель из тугоплавкого металла (платины, родия, иридия, молибдена или вольфрама) и нагревают в высокочастотном индукторе. В расплав на вытяжном валу опускают затравку из материала будущего кристалла, и на ней наращивается синтетический материал до нужной толщины. Вал с затравкой постепенно вытягивают вверх со скоростью 1 – 50 мм/ч с одновременным выращиванием при частоте вращения 30 – 150 об/мин. Вращают вал, чтобы выровнять температуру расплава и обеспечить равномерное распределение примесей. Диаметр кристаллов до 50 мм, длина до 1 м. Методом Чохральского выращивают синтетический корунд, шпинель, гранаты, ниобат лития и другие искусственные камни.

Часто применяется метод кристаллизации из раствора в расплаве с использованием флюсов. При этом камни кристаллизуются из смешанного расплава, состоящего из раствора соединения и флюсов – молибдатов, боратов, фторидов, окиси свинца и др. Кристаллизуют вещества обычно в платиновом тигле при температуре от 600 до 1300 °С (в зависимости от вида кристаллов). В расплав опускают затравку, а затем его охлаждают со скоростью 0,1 – 1 °С/ч. На затравке постепенно наращивается кристалл. Скорость роста невелика – за несколько недель кристалл вырастает на 3 – 4 см. Этот метод по эффективности не может конкурировать со способом Чохральского и применяется в тех случаях, если кристалл плавится инконгруэнтно или испытывает деструктивное фазовое превращение в твердом состоянии.

Очень эффективен гидротермальный способ выращивания кристаллов драгоценных камней. Процесс осуществляется в автоклавах при давлении 7 • 107 – 14 • 107 Па и температуре 300 – 900 °С. Автоклав заполняют раствором соответствующего минерала. В нижней части автоклава температура более высокая; когда насыщенный раствор поднимается вверх и попадает в условия с пониженной температурой, вещество осаждается на затравку природного кристалла. Нижняя и верхняя части автоклава разделены диафрагмой.

Последние два метода применяют для выращивания синтетических изумрудов, бериллов. Гидротермальным методом синтезируют разновидности кварца и корунда, а методом флюса – иттрий-алюминиевые гранаты, корунды, шпинель.

Сверхтвердые синтетические минералы и материалы получают другими способами. Для выращивания алмаза необходимы давление 50 • 108 –100 • 108 Па и температура более 1600 °С. Процесс синтеза алмазов осуществляется из графита в присутствии катализаторов-металлов. В зависимости от времени синтеза получают кристаллы алмазов различных размеров. Такими же методами синтезируют другие сверхтвердые материалы: гексанит, эльбор, СВ и др., которые широко применяются в технике. В ювелирном деле синтетические алмазы и сверхтвердые материалы до сих пор не применяются.

Глава 2. Синтетические корунды

Год рождения синтетического рубина – 1910. В лаборатории французского химика А. Е. Александра были получены искусственные рубины ювелирного качества по методу, предложенному Вернейлем в 1891 г. С этого времени этот метод стал промышленным. Сырьем для синтеза корунда служит тонкоизмельченный порошок окиси алюминия, получаемый при кальцинации аммоний-алюминиевых квасцов. Для окрашивания кристаллов добавляют окислы переходных металлов в концентрациях 0,1 – 2,0 %: окись хрома для рубина, окиси железа и титаната для сапфира, окиси никеля для желтого корунда, окиси кобальта для зеленого корунда и окиси ванадия для псевдоалександрита. Некоторые зарубежные фирмы ("Линде" в США, "Видерс Карбидвекр" в ФРГ) с 1947 г. начали промышленное изготовление "звездчатых" сапфиров и рубинов. Эффект астеризма получается при добавке в исходное сырье небольшого количества (около 0,3 %) окиси титана. После синтеза полученные кристаллы отжигают длительное время в окислительной среде при температуре от 1100 до 1500 °С; при этом происходит пересыщение окисла титана и выделение тонких ориентированных игл рутила, которые обеспечивают известный эффект шестилучевой звезды.

Способ выращивания синтетических корундов по методу М. А. Вернейля до 1940 г. был распространен только в Европе. Им занимались такие фирмы, как "Sodem Dj evahirdjian" ("Содем Дьевайрдиан") в Швеции, "Baikowski" и "Rubis Synthdes" ("Банковский" и "Рубис синтез") во Франции, "Wieders Carbidwerk" ("Видерс Карбидверк") в ФРГ. С 1940 г. этот метод распространился в США, когда фирма "Линде" начала промышленный выпуск синтетических корундов.

Методом Чохральского можно получить синтетические корунды любой формы – трубчатые, стержневые, ленточные и др. Такие профилированные изделия из корундов широко применяются в технике.

Синтезируя рубины по методу флюса или гидротермальным способом, возможно получить ювелирные камни весьма высокого качества. Этими методами фирма "Чатэм" (США) изготавливает ювелирные рубины размером до 60 мм.

В СССР методы выращивания синтетических корундов были освоены еще в 20-х годах. В настоящее время в Институте кристаллографии АН СССР разработаны и применяются новые методы синтеза корундов, при помощи которых получают изделия из корундов самой различной формы. В институте были созданы установки "Сапфир-ІІІ" и "Сапфир-2М", в которых синтезируются корунды методом направленной кристаллизации, предложенной Х.С. Багдасаровым. Этот способ позволяет выращивать кристаллы лейкосапфира в виде пластин больших геометрических размеров с определенной заданной кристаллографической ориентацией.

Суть нового метода заключается в том, что молибденовый контейнер, заполненный исходным материалом, помещается в вакуумную печь, где его нагревают до температуры более 2000 °С. При этом расплавляется окись алюминия. Контейнер с расплавом медленно перемещается в зоны с более низкой температурой и при снижении температуры до определенного значения расплав кристаллизуется. В настоящее время этим способом получают кристаллы массой более 4 кг. Весь процесс автоматизирован, за соблюдением режимов наблюдают датчики, дающие информацию на ЭВМ, которая управляет синтезом кристаллов.

В настоящее время в СССР освоено промышленное производство ювелирных и технических корундов. Прозрачные, тонкие, легкие трубки различного сечения и длины, полые трех-, четырех- и шестигранные призмы, нитеводители, швеллеры и уголки разных размеров из корунда – эти изделия применяются в лазерной технике, радиоэлектронике, светотехнике, химической промышленности, приборостроении. Там, где другие материалы не выдерживают высоких температур и действий агрессивных сред, используются изделия из корундов. Резцы из корунда позволяют без дополнительной заточки обработать в несколько раз большее число деталей, чем твердосплавные резцы. Сапфиры применяются даже в пищевой промышленности в виде датчиков для контроля состава сиропов, соков, жидких веществ. При этом срок работы датчика из сапфира увеличился до 2 – 3 лет против 3 – 4 месяцев работы датчика из стекла.

Глава 3. Синтетические ювелирные камни разной природы.

В наше время синтезируется в лабораториях мира довольно большое количество ювелирных камней, и кроме ювелирных разновидностей корунда. Например в наше время получают синтетические шпинель, кварц, янтарь и другие камни.

3.1. Синтетическая шпинель.

Синтезируется этот красивый драгоценный камень способом М.А. Вернейля, практически так же, как и корунды.

Для изготовления шпинели используют смесь окисей алюминия и магния, получаемые соответственно из аммоний-алюминиевых квасцов и сульфата магния. Форма выращиваемых кристаллов – параллелепипед с квадратным сечением.

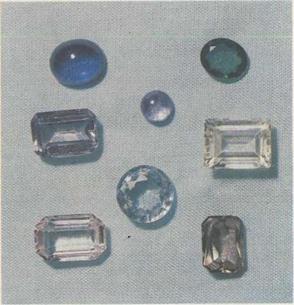

Шпинель применяется в основном в ювелирных изделиях (рис. 2). В связи с этим в состав смеси вводят различные окрашивающие примеси металлов, в том числе трехвалентный хром, который придает камням красный или сочный густой зеленый цвет. Зеленую шпинель ювелиры называют бразильским турмалином, также иногда называют голубовато-зеленую шпинель, очень похожую на аквамарин.

Рис. 2. Вставки из синтетической шпинели

3.2. Синтетический берилл (изумруд)

В середине прошлого века при нагревании порошка природного изумруда в боросиликатном расплаве получили несколько кристаллов изумруда призматической формы. Дальнейшие работы в области синтеза изумруда связаны с исследованием метода кристаллизации из расплавов компонентов, составляющих изумруд, с применением различных флюсов – окисей лития, молибдена и др. До 50-х гг. XX в. синтез изумрудов исследовался в лабораторных условиях. Первый коммерческий изумруд был изготовлен К.Ф. Чатэмом (США), а позже П. Жильсоном (Франция).

В настоящее время известен ряд промышленных методов выращивания синтетических изумрудов, применяемых в СССР, США, Японии, Франции, ФРГ и других странах. Известны синтетические изумруды типа – "Эмерита" или "Симеральд", изготовляемые в Австрии. Они представляют собой ограненные вставки из светлого берилла, на которые наращен слой синтетического изумруда толщиной 0,3 мм. Цвет их бледно-зеленый.

Фирмы "Чатэм" (США) и "Жильсон" (Франция) выпускают синтетические изумруды типа "Эмеральз", выращенные из раствора в расплаве с флюсом на затравку из пластин берилла. В качестве флюса применяют окиси лития и вольфрама или окиси лития и молибдена. Процесс синтеза протекает очень медленно – в течение месяца наращивается слой толщиной в 1 мм.

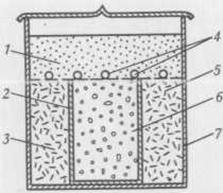

Рис.3. Схема установки для выращивания изумрудов:

1 – растворитель; 2 – цилиндрический платиновый стакан; 3 – смесь из двух компонентов; 4 – затравочное устройство; 5 – платиновая отбойная пластина; 6 – третий компонент; 7 – платиновый тигель.

В последние годы получил развитие гидротермальный метод синтеза изумрудов, при котором рост кристалла изумруда осуществляется также на затравку из природного берилла при температуре 500 – 600 °С, давлении 70 – 140 МПа с заполнением автоклава расплавом на 2/3 объема. Скорость роста кристаллов 0,8 мм/сутки. Этим методом выращиваются изумруды фирмой "Линда" (США). Более точная технология и условия синтеза изумрудов фирмой не публикуются и считаются коммерческой тайной фирмы.

Интересен метод синтеза изумруда, разработанный японскими исследователями Хиронаса и Сэйдзо. Установка представляет собой платиновый тигель с горизонтальной платиновой отбойной перегородкой. Нижняя часть тигля разделена цилиндрической платиновой стенкой (рис. 3). Смесь из любых двух компонентов (SiO2, A12O3, ВеО2) помещают в кольцевое пространство, третий компонент – в центральную часть. В верхней части отбойной перегородки размещают затравочные кристаллы. Затем в реактор вводят растворитель из молибдата лития или пятиокиси ванадия и всю систему равномерно нагревают до температуры выше точки плавления каждого из компонентов смеси. Когда температура каждой из изолированных компонентов смеси становится выше точки плавления растворителя, начинается плавление. В результате диффузии компоненты поднимаются к затравочным кристаллам, проходят через отбойную перегородку и смешиваются в верхней части. После этого начинается процесс роста изумрудов на затравках.

Далее расплав выдерживают при постоянной температуре в течение определенного времени, затем медленно охлаждают, массу извлекают из тигля и растворяют в воде, где в качестве растворителя применяют молибден лития, или в соляной кислоте, если растворителем служит пятиокись ванадия. В результате получают прозрачные бесцветные кристаллы, не отличающиеся по физическим, химическим свойствам от природного изумруда. Красивый зеленый цвет достигают добавлением небольшого количества в раствор окиси хрома. Японская фирма «Киоте Керамик и К°» этим методом изготавливает около 300 карат в год синтетических изумрудов. Успешно выращиваются изумруды в СССР, этим занимаются научные лаборатории Новосибирского университета.

3.3. Синтетический кварц

В настоящее время кварц выращивают гидротермальным способом в стальных автоклавах. Растворителем сырья природного кварца служат растворы гидроокисей и карбонатов щелочных металлов – натрия или калия в концентрации от 3 до 15%. Синтез проводят при давлении 50 – 150 МПа при температуре 250 – 450 °С. Для затравки используют пластины или стержни природного кварца, которые ориентируют параллельно кристаллографическим плоскостям (0001) и (1120). Скорость роста кристаллов – до 0,5 мм/сутки. Было установлено, что если в калиевые расплавы исходного раствора с низкой концентрацией калия добавить железо, то образуются бурые кристаллы, при более высокой концентрации калия – зеленые.

При синтезе кварца в системе Н2О – SiO2 – К2О – СО2 с добавкой окислителей при давлении 150 МПа зеленая и бурая окраска изменяется на золотисто-желтую-цитриновую. Появление такой окраски зависит от концентрации ионов трехвалентного железа в растворе. При дальнейшем увеличении концентрации железа кристаллы становятся оранжево-красными.

Синюю окраску кристаллов получают, вводя в систему Н2О – SiO2 – Na2O – CO2 кобальта. Густота окраски зависит от содержания кобальта: в голубых кристаллах его до 0,001 %, а в ярко-синих до 0,02 %.

Аметистовую окраску получают при выращивании кристаллов в калиевой системе при температуре 320 –420 ºС и давлении – 1000 – 1400 • 105 Па. Если в систему Н2О – SiO2 – К2О – СО2 ввести избыточное количество трехвалентного железа и снизить содержание примеси алюминия, то кристалл становится дымчатым. После ионизирующего облучения цвет кристаллов становится прочным аметистовым. Введенный в систему алюминий частично замещает кремний, в результате после ионизирующего облучения кристалл кварца приобретает дымчатую окраску, типичную для раухтопаза. При увеличении концентрации алюминия можно получить черную окраску, подобную цвету мориона.

Цветной синтетический кварц широко применяется в ювелирной промышленности, а бесцветные от разности в технике: радиоэлектронике, оптике, химической промышленности. В СССР налажено промышленное производство синтетического кварца.

3.4. Синтетический рутил

Присутствием примесей в природных кристаллах рутила объясняется его темный цвет. В результате проведенных исследований в фирмах "Линда" и "Националь Лед и К0" (США) в 1948 году разработали способ выращивания синтетического рутила по методу М. А. Вернейля. Получают кристаллы черного цвета, но после отжига в струе кислорода при низкой температуре они становятся почти бесцветными или приобретают желтоватый оттенок.

Синтетический рутил используется в ювелирных изделиях только как заменитель алмаза, поскольку его показатель преломления и дисперсия значительно выше, чем у алмаза. Игра света у этого камня также очень сильная, что позволяет его легко отличить от бриллианта.

3.5. Титанат стронция (фабулит)

По сравнению с рутилом этот синтетический камень более подходит для замены алмаза в ювелирных изделиях. Он совершенно бесцветен, оптически изотропен, и его показатель преломления (2,41) аналогичен алмазу. Дисперсия у фабулита (0,1 – 0,2) более высокая, что обеспечивает красивую игру при изменении углов падения лучей света или освещения. Твердость фабулита 5,5 – 6,5, поэтому его целесообразно использовать для изготовления серег или кулонов, а не в кольцах, где он быстрее изотрется.

Синтез титаната стронция осуществляется по известному методу М. А. Вернейля.

После выращивания кристаллы обязательно отжигают в струе кислорода при низкой температуре. За рубежом промышленный выпуск фабулита осуществляет фирма "Националь Лед и К°" (США). В СССР фабулит не выпускается.

3.6. Иттрий-алюминиевый гранат (ИАГ)

Иттрий-алюминиевая окись (Y3A15O12) имеет структуру граната и чаще называется иттрий-алюминиевый гранат – ИАГ или гранатит. Выращивается ИАГ чаще всего по методу Чохральского, однако хорошие результаты дает и метод кристаллизации из расплава с флюсом. Условия синтеза ИАГа весьма подобны условиям выращивания корунда.

Вначале иттрий-алюминиевый гранат применялся только в технике; добавляя некоторые лантаноиды (в частности, неодим), выращивали кристаллы, используемые в лазерной технике: кроме того, кристаллы ИАГ служат подложкой при синтезе ферримагнитных гранатов, применяемых в лазерной технике и радиоэлектронике.

В последние годы ИАГ широко применяют в ювелирных изделиях. Благодаря добавкам лантаноидов стало возможно получать кристаллы разного цвета – красные, зеленые, желтые, коричневые и др., не встречающиеся в природе. За рубежом ИАГ выпускает ряд фирм, наибольшую популярность имеют гранаты фирмы "Линда" (США).

В СССР ИАГ изготавливают по методу направленной кристаллизации, позволяющему выращивать идеально правильные и чистые кристаллы.

Искусственный гранат образуется при высоких температурах в глубоком вакууме в специальных аппаратах. Завод выпускает светлые гранаты, розовые, желтые и зеленые. Время синтеза – около 4 суток. Ведутся исследования, направленные на получение кристаллов ИАГ любой окраски – от пурпурной и лимонной до чисто-голубой и сиреневой.

3.7. Ниобат лития

Ниобат лития – LiNbO3 – относительно мягкий синтетический камень (твердость около 5,5 по шкале Мооса). Интересен он прежде всего оптическими свойствами, что позволило использовать его в лазерной технике. Показатель преломления его 2,2 –2,3, дисперсия высокая 0,12, что обеспечивает красивую игру камня.

Кристаллы выращивают по методу Чохральского. При добавках в расплав окислов металлов переходной группы можно получить кристаллы различной окраски: при введении окиси хрома – зеленую, окиси железа –красную, окиси кобальта – голубую или синюю. В СССР ниобат лития не синтезируют.

3.8. Фианит

В 1970 – 1972 гг. Физический институт Академии Наук СССР (ФИАН) разработал способ изготовления нового синтетического материала на основе кубической модификации окиси циркония и гафния (Zr, Hf)O2, – фианит. Природным аналогом фианита является тажеранит, открытый на Тажеранском массиве. Фианит обладает хорошей огнеупорностью и химической стойкостью, высокой степенью прозрачности, показателем преломления и дисперсией. Температура плавления фианита 2600 –2750 °С, твердость 7,5 – 8 по шкале Мооса, плотность 6 – 10 г/см3, показатель преломления приближается к алмазу 2,1 – 2,2. По химическому составу фианит представляет собой окись циркония в сочетании с добавками редкоземельных элементов – эрбия, церия, неодима или кобальта, ванадия, хрома и железа. Кристаллы фианитов образуются из расплавленной массы элементов, входящих в его состав. Процесс кристаллизации происходит на специальных затравках при охлаждении расплава. Скорость роста кристаллов 8 –10 мм/час. Можно получить кристаллы фианита массой до 250 г. Окраска фианитов и его плотность определяются химическим составом. Небольшие количества примесей перечисленных элементов придают фианитам разнообразный цвет и оттенки: красный, розовый, фиолетовый, голубой, желтый, белый и др., кроме изумрудного. По цветовой гамме фианит может соперничать с аметистом, гранатом и цирконом, по красоте он превосходит алмаз.

Высокий показатель преломления фианитов, близкий к алмазу и большая дисперсия создают особую игру света при различных условиях освещения. Эти свойства в сочетании с разнообразной окраской позволяют имитировать природные драгоценные камни из фианитов, а также создавать новые, оригинальные по окраске.

В ультрафиолетовых лучах фианит в зависимости от примесей может люминесцировать голубым, желтым, фиолетовым и другим цветом.

В промышленном количестве фианиты начали выпускать в СССР с 1972 г. Он сразу завоевал всеобщее признание как в технике, так и в ювелирной промышленности. Из него изготавливают высококачественные линзы для оптических приборов и очков, так как благодаря высокому показателю преломления почти плоские линзы обеспечивают высокую степень увеличения, а также оптические устройства для квантовых генераторов. Перспективен этот материал и для химической промышленности, так как фианит химически стоек в агрессивных средах, тугоплавок, не окисляется и не испаряется при температурах более 2500 °С. Он является изолятором, но при нагревании до температуры более 300 °С становится проводником.

Обрабатывать фианит можно только в определенных направлениях кристалла. Он довольно сложен в обработке, легко растрескивается и крошится. Выход при огранке сырья обычно не превышает 10 – 15 %. При огранке высота нижней части камня должна быть более глубокой, что улучшает его "игру", а "площадка" – более широкой. Грани фианитов слегка закруглены, что служит дополнительным отличием этих камней от бриллиантов.

Подобный фианиту материал для имитации драгоценных камней выпускают за рубежом. В США фирма "Серез Корпорейшен" (Вальтхэм, штат Массачусетс) синтезирует материал "диамонеск", очень похожий по своим свойствам на фианит, в Швейцарии фирма "Гранд" Лдевахирджан" СА" (Монтей, Валанс) производит "джевалит", а в Австрии фирма "Д. Сваровски энд К0" (Ваттенс, Тироль) выпускает "цирконий* по советской лицензии".

Цены на эти материалы – 10 долларов за 1 кар.

Глава 4. Синтетический алмаз

Синтезом алмазов занимались многие ученые. Ведущая роль принадлежит советскому физику О.И. Лейпунскому, который в 1938 г. провел теоретический анализ условий образования алмаза из графита и определил области стабильного существования алмаза. В результате им была изучена диаграмма состояния алмаз – графит, которая явилась основой для научного решения проблемы создания синтетических алмазов.

В феврале 1953 года группе физиков шведской энергетической компании ASEA при проведении очередного опыта по синтезу алмаза из графита при давлении 8 · 108 МПа и температуре 2500 °С с выдержкой во времени 2 минуты удалось получить первые в мире искусственные алмазы. В декабре 1954 г. ученые фирмы "Дженерал Электрик К°" создали искусственные алмазы размером около 0,8 мм. Впоследствии ими была разработана камера типа "белт".

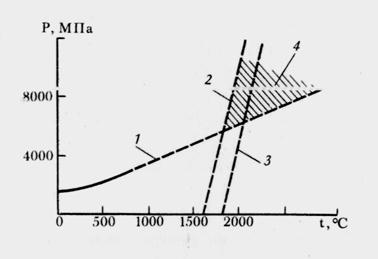

После этого синтез алмазов был организован в ряде стран – Бельгии, Англии, Японии и др. В СССР в 1960 г. Институтом физики высоких давлений АН СССР под руководством акад. Л.Ф. Верещагина был разработан способ получения синтетических алмазов, который был передан для промышленного освоения Институту сверхтвердых материалов АН УССР. В 1961 г. была отработана промышленная технология синтеза алмазов. Процесс осуществляется при температуре 1800 – 2500 °С и давлении более 5 · 102 МПа в присутствии катализаторов – хрома, никеля, железа, марганца, платины, кобальта или других металлов. Впоследствии было установлено, что алмазы образуются при кристаллизации углерода из его раствора в расплаве металла-катализатора. В настоящее время составлены диаграммы образования алмаза из графита с различными катализаторами. На рис. 6 приведена диаграмма системы алмаз – графит – никель.

Рис. 6. Диаграмма процесса синтеза алмазов с катализатором из никеля:

1 – кривая равновесия алмаз – графит;

2 – кривая плавления никель – углерод;

3 – кривая плавления никеля;

4 – область кристаллизации алмаза.

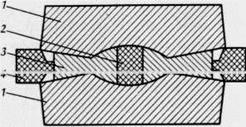

Синтез алмаза проводится в камере типа "чечевица" объемом несколько кубических сантиметров (рис. 7). Нагревание осуществляется индукционным методом или прямым пропусканием электрического тока. При сближении пуансонов реакционная смесь графита с никелем (а также со слоистым пирофиллитом) сжимается, при этом в камере развивается давление выше 5 · 102 МПа. В результате происходит перекристаллизация гексагональной кристаллической решетки графита в кубическую структуру алмаза. Размер кристаллов алмаза зависит от времени синтеза, так как при времени реакции 3 минуты образуются кристаллы массой около 10 мг, а 30 мин – 70 мг. Наиболее прочны кристаллы размером до 0,5 – 0,8 мм, более крупные имеют невысокие физико-механические свойства. Кроме описанного метода разработан еще ряд способов выращивания алмазов.

В 1963 г. В.Ж. Эверсолом (США) был запатентован способ выращивания алмазов из газовой фазы (из метана, ацетилена или других углеводородов) при давлении ниже 103 МПа. Суть метода – создание перенасыщенной углеродом газовой фазы, образующаяся при этом избыточная поверхностная энергия на границе графит – воздух способствует формированию зародышей алмазов. Подобный метод был разработан в СССР Б.В. Дерягиным и Д.В. Федосеевым. При давлении ниже атмосферного им удалось получить на затравках из алмаза нитевидные кристаллы синтетического алмаза из газовой фазы. Скорость роста кристаллов очень низкая – около 0,1 мкм/ч.

В 1961 г. в США фирмой "Эллайд Хемикал и Дю Пон" был предложен взрывной метод получения синтетических алмазов. При направленном взрыве происходит мгновенное повышение давления до 200 · 102 МПа и температуры до 2000 ºС, при этом в графите образуются мелкие (до 10 – 30 мкм) синтетические алмазы. В СССР в Институте сверхтвердых материалов АН УССР была отработана подобная технология получения искусственных алмазов, получивших название АВ.

В США фирмой "Дженерал Электрик К0" в 1970 г. был разработан метод получения крупных синтетических кристаллов алмазов ювелирного качества на затравках в виде пластин. Однако стоимость выращивания таких алмазов гораздо выше, чем добыча природных.

В настоящее время мировое производство синтетических алмазов (без СССР) составляет более 200 млн. карат/год. Главные центры производства синтетических алмазов – США ("Дженерал Электрик К°"), ЮАР ("Де Бирс"), Англия, Япония.

Рис.7. Схема камеры типа "чечевица":

1 – пуансоны; 2 – реакционная смесь графита с никелем; 3 – пирофилитовая прокладка; 4 – муфта.

В мире выпускаются синтетические алмазы следующих видов: АСО – алмазы обычной прочности, АСР – алмазы повышенной прочности, АСВ – алмазы высокой прочности, АСК и АСС – алмазы монокристаллические.

Размер алмазов АСО, АСР и АСВ 0,04 – 0,63 мм. Кроме того, выпускаются две марки микропорошков – АСМ и АСН с размером зерен 1 – 60 мкм. Монокристаллические синтетические алмазы АСК и АСС имеют размер зерен до 1 мм.

Эксплуатационные свойства шлифовальных порошков из синтетических алмазов зависят от формы зерен, характера их поверхности и механической прочности. Наиболее развитая поверхность характерна для алмазов АСО, а наименее развитая – для алмазов АСС. Механическая прочность алмазов АСС приближается к прочности природных алмазов.

Синтетические алмазы широко применяются для производства алмазно-абразивного инструмента, брусков, кругов шлифовальных и отрезных, паст для шлифования, стеклорезов, резцов, буровых коронок, долот и т.д. В настоящее время более 80% потребности в технических алмазах покрывается за счет синтетических.

Кроме перечисленных марок синтетических алмазов в СССР выпускаются поликристаллические алмазы типа карбонадо, балласы, СВС, используемые в технике, а также ряд синтетических сверхтвердых материалов, приближающихся по своим физическим свойствам к природным алмазам – эльбор (или кубонит), гексанит и др. "Блестящее будущее рисуется нам для алмаза, когда человек сумеет овладеть тайной искусственного его получения. Алмаз до сих пор упорно хранит эту тайну, и то немногое, чего добилась наука, еще далеко от разрешения проблемы в целом..." – так писал А.Е. Ферсман в 1945 г., а уже через несколько лет синтетические алмазы заняли ведущее положение в технике.

Около 200 лет пытаются создать синтетические алмазы. Десятки лабораторий в различных странах продолжают поиски более рациональной и эффективной методики выращивания алмазов как для технических нужд, так и для ювелирных целей. Нерешенных проблем в этой области очень много, однако каждый день приближает нас к цели и не исключено, что в скором времени будут найдены экономичные способы получения синтетических алмазов любой формы, размера, цвета и качества. Природные драгоценные камни в десятки, а иногда и в сотни раз стоят дороже своих синтетических аналогов, несмотря на то что синтетические камни по качеству и цвету часто значительно превосходят природные. Г. Банк пишет: "Тем не менее и синтетические камни принадлежат к миру драгоценных камней. Каждому дано решить для себя, как он представляет себе свой мир драгоценных камней: намерен ли он удовлетвориться хорошей копией или же по прежнему ценит лишь оригинал!".

Глава 5. Как отличить природные ювелирные камни от их синтетических аналогов

Все синтетические материалы, применяемые в ювелирных целях, можно разделить на две группы: первую – синтетические камни – аналоги природных ювелирных камней и вторую – новые синтетические материалы, не имеющие аналогов среди природных камней и имитирующие ювелирные камни иного состава. Идентификация камней второй группы основывается на применении методов диагностики, описанных выше с учетом их свойств. Идентификация камней первой группы более сложна, так как состав и структура природных и синтетических камней этой группы идентичны. В настоящее время получены и имеются на мировом рынке синтетические корунды, шпинель, изумруд, кварц (в том числе аметист и цитрин), бирюза, в меньшем количестве александрит, опалы, кораллы и др.

В связи с получением синтетических аналогов ряда природных ювелирных камней остро встал вопрос о методах их отличия. Остановимся на некоторых, наиболее распространенных камнях.

Рубин и сапфир. Получаемые по методу Вернейля, рубин и сапфир в настоящее время наи

Категории:

- Астрономии

- Банковскому делу

- ОБЖ

- Биологии

- Бухучету и аудиту

- Военному делу

- Географии

- Праву

- Гражданскому праву

- Иностранным языкам

- Истории

- Коммуникации и связи

- Информатике

- Культурологии

- Литературе

- Маркетингу

- Математике

- Медицине

- Международным отношениям

- Менеджменту

- Педагогике

- Политологии

- Психологии

- Радиоэлектронике

- Религии и мифологии

- Сельскому хозяйству

- Социологии

- Строительству

- Технике

- Транспорту

- Туризму

- Физике

- Физкультуре

- Философии

- Химии

- Экологии

- Экономике

- Кулинарии

Подобное:

- Скорость химической реакции

- Совершенствование технологии изготовления вкладыш-пустотообразователя на основе полипропилена

1. Технологическая часть1.1 Информационный обзор1.2 Выбор и краткая характеристика основного применяемого оборудования для переработки п

- Совершенствование технологии получения прядильного раствора в производстве ПАН волокон

На рубеже второго и третьего тысячелетий волокна на основе полимеров и сополимеров акрилоннтрила заняли 4-6% в общем балансе текстильно

- Совершенствование технологии получения технического ПАН жгутика

Полиакрилонитрильные волокна и нити в настоящее время представляют наиболее распространенный вид промышленно освоенных карбоцепных с

- Создание эпоксидных композиций пониженной горючести с электропроводящими и диэлектрическими свойствами

На правах рукописиШИРШОВА Екатерина СергеевнаСОЗДАНИЕ ЭПОКСИДНЫХ КОМПОЗИЦИЙ ПОНИЖЕННОЙ ГОРЮЧЕСТИ С ЭЛЕКТРОПРОВОДЯЩИМИ И ДИЭЛЕКТРИЧЕ

- Спроектировать ректификационную установку для разделения бензол – толуол

- Сравнительный анализ: методы получения синтез-газа

История знает немало примеров, когда в силу острой необходимости рождались новые оригинальные подходы к решению давно существующих жиз

referat-web.com Бесплатно скачать - рефераты, курсовые, контрольные. Большая база работ.

referat-web.com Бесплатно скачать - рефераты, курсовые, контрольные. Большая база работ.