Ремонт агрегатов и систем транспортных средств фирмами-изготовителями

В процессе эксплуатации машины неизбежно выходят из строя по причине изнашивания и других повреждений деталей. Расходы на ремонт и техническое обслуживание автомобилей за период эксплуатации в несколько раз превышают их стоимость. Производственные мощности предприятий, занятых ремонтом автомобилей, почти в 4 раза больше, чем мощности предприятий по их изготовлению. Трудоемкость ремонта и технического обслуживания автомобилей за период работы до списания во много раз превышает трудоемкость изготовления новых.

Чтобы снизить трудовые и денежные затраты на поддержание техники в работоспособном состоянии необходимо значительно улучшить техническое обслуживание и использование парка автомобилей, укрепить ремонтную базу.

Для успешного выполнения поставленных задач необходимо следующее: улучшить качество подготовки слесарей-ремонтников и рабочих других профессий; постоянно совершенствовать ремонтную базу и организацию ремонтного производства; улучшить обеспечение станочным, кузнечно-прессовым и ремонтно-технологическим оборудованием ремонтные предприятия; обеспечить производство запасных частей к автомобилям, и технологическому транспорту в соответствии с потребностью в них по установленным нормам; повысить качество ремонта, коэффициент готовности машин и оборудования, ответственность за преждевременное списание техники.

Цель данного конспекта лекций — раскрыть главные причины изнашивания и других повреждений деталей и сборочных единиц, дать основные сведения о возможных дефектах деталей машин, способах их обнаружения и устранения, охарактеризовать мероприятия, повышающие износостойкость и надежность восстанавливаемых деталей и соединений, помочь студентам овладеть прогрессивными технологическими процессами и приемами ремонта машин, технологическим оборудованием, а также ознакомить их с основами организации и экономики ремонтного производства, с требованиями безопасной работы при ремонте машин.

1 ПРОИЗВОДСТВЕННЫЙ ПРОЦЕСС КАПИТАЛЬНОГО РЕМОНТА АВТОМОБИЛЕЙ

1.1 Основные понятия

Производство – это целенаправленная деятельность людей и механизмов по изготовлению и ремонту изделий.

Производственный процесс – совокупность всех действий людей и орудий производства, необходимых для изготовления и ремонта изделий. Производственный процесс состоит из технологических процессов, составляющих основное производство, которое обеспечивается вспомогательным производством и обслуживающими процессами.

Вспомогательное производство – изготовление и ремонт средств технологического оснащения; выработка и подача сжатого воздуха, энергии и других средств, необходимых для выпуска продукции.

Обслуживающие процессы – транспортные, контрольные и складские операции.

Технологический процесс – часть производственного процесса, содержащая действия по изменению и последующему определению состояния предмета производства.

В зависимости от условий производства различают следующие виды ТП: проектные, рабочие, маршрутные, операционные, маршрутно-операционные, единичные, временные, перспективные, типовые, стандартные. ТП состоит из операций, установок, переходов, позиций.

1.2 Структура производственного процесса

Производственный процесс капитального ремонта автомобилей включает технологические, энергетические, транспортные, складские и др. операции, обеспечивающие выпуск готовой продукции.

Перечисленные выше особенности АРП, низкая механизация и автоматизация ремонтных работ по сравнению с автоматизированными поточными линиями, недостаточная концентрация и специализация производства приводят к тому, что трудоемкость капитального ремонта автомобилей в 2-3 раза выше, чем их изготовление на автозаводах, а ходимость отремонтированных автомобилей ниже новых.

1.3 Принципы организации производственного процесса

Выпуск готовой продукции базируется на организации производства, труда и управления.

Организация производства – это рациональное сочетание средств производства, предметов и условий труда, обеспечивающих выпуск готовой продукции требуемого качества при регламентированных материальных, финансовых и трудовых затратах.

Организация труда – это система мероприятий, обеспечивающих рациональное использование рабочей силы за счет рациональной расстановки людей в процессе производства, разделения труда, кооперирования, использования прогрессивных приемов и методов, нормирования и стимулирования труда, научной организации рабочих мест, их обслуживания и создания благоприятных условий для работы.

Организация управления – это комплекс мероприятий по сбору информации о производстве, ее обработке, принятию решений, доведению их до исполнителей, контролю и регулированию производства с целью повышения эффективности использования ресурсов и качества готовой продукции.

Основные принципы организации производственного процесса:

1. Специализация производства – выпуск узкой номенклатуры изделий на одном предприятии при достаточно большом объеме производства. Различают:

а) по месту применения:

- внутризаводскую;

- цеховую;

- рабочих мест.

б) по виду:

- предметную;

- подетальную;

- технологическую.

Специализация позволяет шире принимать стандартные решения, использовать типовые ТП и унифицировать оснастку.

2. Прямоточность – это обеспечение кратчайшего пути прохождения ремонтируемых изделий по всем стадиям и операциям производственного процесса. При этом сокращается время на межоперационную транспортировку изделий.

Различают следующие виды движения изделий:

а) последовательное (восстановление и изготовление деталей) – обеспечивается более полная загрузка оборудования, но вызывает длительное нахождение деталей на постах обработки;

б) параллельное – обеспечивает непрерывность производства и сокращает время пребывания изделия в ремонте, но при этом необходимо обеспечение синхронности и кратности смежных операций;

в) последовательно-параллельное – применяется , когда операции производственного процесса не синхронизированы и оборудование на участках имеет различную производительность.

Производственный процесс на АРП организуют с прямым, Г-образным и П-образным движением ремонтируемых изделий.

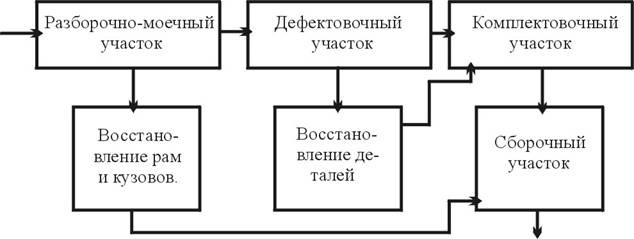

а) прямой поток (рис.1.1):

Достоинство - прямолинейность движения наиболее тяжелых деталей, позволяющая использовать несложные подъемно-транспортные механизмы.

Недостаток - несоответствие площадей основных участков образующимся боковым потокам ремонтируемых агрегатов, узлов и деталей.

б). Г – образный поток (рис.1.2):

Достоинство - возможность изоляции разборочно-моечных участков от сборочных и др. участков.

Недостаток - непрямолинейность технологического потока.

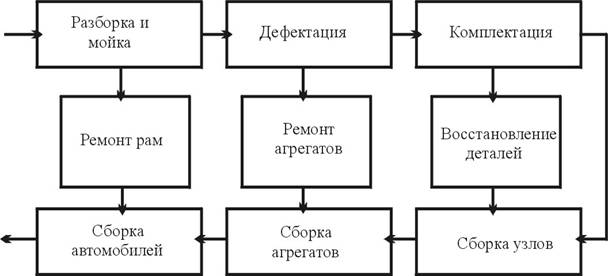

в). П-образный поток (рис.1.3):

Достоинство: одновременное выполнения составляющих производственного процесса, более широкий фронт работ, сокращение времени пребывания изделия в ремонте.

3. Пропорциональность – это соответствие мощностей всех цехов и участков (и вспомогательных) плановым заданиям по ремонту определенной номенклатуры изделий.

Принцип пропорциональности состоит в том, что количество исполнителей

на каждом участке (рабочем месте) должно быть пропорционально трудоемкости выполняемых на нем операций:

Т1: Т2 :…:Тi = Р1: Р2: …: Рj;

где: Тi – трудоемкость i–й составной части производственного процесса;

Рj – численность исполнителей на j–м посту.

Пропорциональность обеспечивает бесперебойную работу всех звеньев ремонтного предприятия, исключает узкие места и диспропорции в производстве. Повышение степени пропорциональности всех участков АРП обеспечивает увеличение его производственных мощностей, улучшение использования производственных фондов.

4. Непрерывность - характеризуется выполнением основных и вспомогательных операций без разрыва во времени. Обеспечивается максимальной синхронизацией всех операций производственного процесса, которая достигается изменением числа постов, перераспределением работ по постам, изменением трудоемкостей операций за счет механизации и автоматизации, выполнением части работ вне потока или на параллельных постах.

Непрерывность оценивается коэффициентом неравномерности ήн:

ήн = Σti / Tц →max или ή1 = (Tц - Σti )/ Τц→min;

i=1 i=1

где: Σti - длительность технологического цикла по i-м операциям;

i=1

Тц - длительность производственного цикла.

Непрерывность использования средств труда оценивается коэффициентом загрузки оборудования:

ncnc

η3 = Σti/ΣΦi;

где: ti – время работы i-го станка;

Фi – годовой фонд работы i-го станка;

nс – число станков на производстве.

5. Кратность распределения трудоемкости по постам является предпосылкой создания поточного производства. Условие кратности:

а1Т1 = а2 Т2 = … = аn Тn ;

где: аn – коэффициент кратности.

6. Ритмичность – постоянство выпуска изделий определенного наименования в расчетный период. При равномерном выпуске в каждую декаду должно выпускаться 33,3% от месячной программы. Оценивается фактическая ритмичность коэффициентом ритмичности:

kр = 1 - (Σai/ΣNi);

где: аi – отрицательное отклонение выпуска от задания по программе;

Ni – величина планового задания;

n- количество анализируемых периодов.

7. Автоматичность – приспособленность производственного процесса к внешним возмущающим факторам без участия или под контролем исполнителей. Практически отсутствует и обеспечивается людьми.

Рациональная организация производственного процесса должна обеспечивать постоянное повышение производительности труда, качества продукции, снижение ее себестоимости, улучшение использования основных производственных фондов и оборотных средств.

1.4 Показатели функционирования производственного процесса

Основные показатели функционирования производственного процесса по ГОСТ 14. 004 – 74 ЕСТПП:

1. Производственный цикл – это интервал календарного времени от начала до окончания процесса изготовления или ремонта изделия.

2. Технологический цикл – это сумма календарного времени на выполнение технологических операций при изготовлении или ремонте изделий.

3. Такт выпуска – это интервал времени, через который производится выпуск изделий определенного наименования:

Тв = 60Фс / Νс ;

где: Фс – полезный фонд времени за смену, ч.;

Νс – величина выпуска изделий за смену, шт.

4. Ритм производства :

R = Nр/Тр;

где: Nр – план выпуска изделий за расчетный период;

Тр – продолжительность расчетного периода.

Длительность производственного цикла Тц зависит от его структуры, под которой понимают состав и соотношение затрат времени на основные технологические и вспомогательные операции и перерывы:

Tц = Σti + Σtk + Σtтр + Σtс + Σtпер ;

где: ti – время выполнения i-ой технологической операции;

tk и tтр – время выполнения вспомогательных (контрольных и транспортных) операций;

tс – время протекания естественных процессов (сушка, старение и т.п.);

tпер – перерывы в производственном процессе.

Технологический цикл обработки партии изделий Ттех равен:

Ттех = Σti = Σ( t0+tв+tпз)i ;

где: t0 – основное время обработки партии изделий;

tв – вспомогательное время обработки партии изделий;

tпз – подготовительно-заключительное время обработки партии изделий.

Эффективность структуры производственного цикла оценивают следующими показателями:

1. Длительностью (см. выше);

2. Коэффициентом параллельности:

kn = Tцпар /Tцпосл;

Разность 1 –kп указывает на резерв сокращения производственного цикла за счет изменения вида движений изделий в производстве.

3. Коэффициент цикличности:

kц= Tил / Тц .

Он показывает повторяемость процесса производства изделий данного наименования за планируемый период Тпл. Чем выше kц, тем совершеннее производство.

4. Коэффициентом плотности kпл, который характеризует долю основного и вспомогательного времени в общем цикле производства изделий данного наименования:

n n n

kпл = (Σti + Σtk + Σtтр + Σtс)/ Тц;

Разность 1-kпл характеризует потери времени на перерывы в производственном цикле.

1.5 Основные элементы технологического процесса ремонта

На авторемонтном предприятии (АРП) выполняют технологические, энергетические, транспортные и складские работы, связанные с ремонтом изделия.

Совокупность взаимосвязанных действий людей и орудий производства, необходимых на данном предприятии для ремонта изделия называется производственным процессом.

Технологический процесс – это часть производственного процесса, содержащая целенаправленные действия по изменению и определению состояния предмета труда. Технологический процесс состоит из последовательности выполняемых технологических операций. Технологическая операция – это законченная часть технологического процесса, выполняемая на одном рабочем месте. Законченная часть технологической операции (технологический режим и установка), выполняемая одними и теми же средствами технологического оснащения, называется переходом.

Рабочее место – это элементарная единица структуры предприятия, где размещены исполнители работ, обслуживаемая ими единица технологического оборудования (станки, прессы, гальванические ванны и т.д.) или часть конвейера, а также оснастка и, на ограниченное время, предметы труда. Комплекты документов по степени детализации описания подразделяют на: маршрутные, операционные, маршрутно-операционные.

1.6 Тупиковый и поточный методы организации ремонта

Тупиковый метод – реализуется на универсальных и специализированных рабочих местах.

На универсальных постах ремонт выполняется одной бригадой, которая производит все операции от начала и до конца. На специализированных – выполняют ремонт одной сборочной единицы или определенную технологическую операцию.

Поточная организация – это расположение средств технологического оснащения в последовательности выполнения операции и с определенным интервалом выпуска изделий.

Технологические операции закрепляют за рабочими местами, расположенными согласно технологическому процессу. Поточные линии могут быть одно и многопредметными, прерывными и непрерывно-поточными.

Категории:

- Астрономии

- Банковскому делу

- ОБЖ

- Биологии

- Бухучету и аудиту

- Военному делу

- Географии

- Праву

- Гражданскому праву

- Иностранным языкам

- Истории

- Коммуникации и связи

- Информатике

- Культурологии

- Литературе

- Маркетингу

- Математике

- Медицине

- Международным отношениям

- Менеджменту

- Педагогике

- Политологии

- Психологии

- Радиоэлектронике

- Религии и мифологии

- Сельскому хозяйству

- Социологии

- Строительству

- Технике

- Транспорту

- Туризму

- Физике

- Физкультуре

- Философии

- Химии

- Экологии

- Экономике

- Кулинарии

Подобное:

- Удосконалення організації перевезень силікатної цегли на об’єкти м. Києва

МІНІСТЕРСТВО ТРАНСПОРТУ ТА ЗВ’ЯЗКУ УКРАЇНИДВНЗ «КИЇВСЬКИЙ ТРАНСПОРТНО-ЕКОНОМІЧНИЙ КОЛЕДЖ»Пояснювальна записка до курсового проект

- Транспортировка грузов в Республике Казахстан

- Рационализация перевозок грузов различными видами транспорта

Выбранная нами тема считается наиболее актуальной на сегодняшний день, поскольку транспорт самая массовая отрасль, которая давно заня

- Регіональний розвиток і особливості розміщення морського транспорту країн СНД

- Резинотехнические изделия, применяемые при эксплуатации автомобилей

- Землеройные машины

БульдозерБульдо́зер - самоходная землеройная машина, представляющая собой гусеничный или колёсный трактор, тягач и т. п. с навесным р

- Организация работы участковой станции "Н"

referat-web.com Бесплатно скачать - рефераты, курсовые, контрольные. Большая база работ.

referat-web.com Бесплатно скачать - рефераты, курсовые, контрольные. Большая база работ.