Рабочие процессы и элементы расчета механизмов автомобиля Ford Fiesta

Министерство образования Российской Федерации

Южно-Уральский Государственный университет

Кафедра «Автомобильный транспорт»

Курсовая работа

на тему:

Рабочие процессы и элементы расчета механизмов автомобиля

Ford Fiesta

Выполнил:

Группа:

Проверил:

Челябинск

2008

АННОТАЦИЯ

Рабочие процессы и элементы расчета механизмов автомобиля Ford Fiesta. – Челябинск: ЮУрГУ, АТ-452, 2008г.

В данном семестровом задании представлены элементы расчета сцепления, КПП, главной и карданной передач, амортизатора, полуоси пружины, рулевого и тормозного механизмов, а также кузова автомобиля Ford Fiesta.

СОДЕРЖАНИЕ

Введение. 4

1 Расчёт сцепления.. 5

2 РАСЧЕТ КОРОБКи ПЕРЕДАЧ. 9

3 Расчет карданной передачи.. 13

4 Расчет главной передачи.. 18

5 Расчет полуоси.. 23

6 Расчет рессоры.. 26

7 Расчет амортизатора.. 30

8 Расчет пружины.. 34

9 Расчет рулевого управления.. 36

10 Расчет тормозного управления.. 39

11 Расчет несущей части автомобиля.. 43

Литература.. 46

В результате интенсивного совершенствования конструкции автомобилей, более частого обновления выпускаемых моделей, придания им высоких потребительских качеств, отвечающих современным требованиям, возникает необходимость повышения уровня подготовки кадров в сфере Автомобильного транспорта.

Будущий инженер должен иметь представления о современном состоянии и тенденциях развития как автомобилестроения в целом, так и отдельных конструкций автомобилей, уметь оценивать эксплуатационные свойства на основе анализа конструкций моделей автомобилей, определять нагруженность отдельных элементов, чтобы прогнозировать их надежность, а также проводить испытания автомобилей и оценивать их результаты.

Задача раздела «Анализ конструкций и элементы расчета»- дать знания и навыки по анализу и оценке конструкций различных автомобилей и их механизмов, а также по определению нагрузок.

«Анализ конструкций, элементы расчета» подчинено общему принципу: анализ и оценка конструкций дается на базе предъявляемых требований и классификационных признаков, чему соответствует изучение рабочих процессов.

Сцепление – это механизм трансмиссии, передающий крутящий момент двигателя и позволяющий кратковременно отсоединять двигатель от трансмиссии и вновь их плавно соединять.

1.1 Алгоритм расчета сцепления

1. Расчетный момент сцепления Мс двигателя:

![]() (1.1)

(1.1)

2. Диаметр ведомого диска:![]()

![]() (1.2)

(1.2)

где p0=0.2МПа;

m=0.3;

I=2.

3. Внутренний радиус фрикционного кольца .

r= (0.6)R=0.075 м. (1.3)

4. Сумарная сила действующая на ведомый диск.

![]() (1.4)

(1.4)

4. Удельная работа буксования:

![]() (1.5)

(1.5)

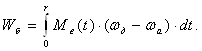

где Wб – работа буксования определяется из зависимости:  ,

,

где ωд и ωа – угловые скорости соответственно ведущих и ведомых дисков,

Мс(t)- момент трения сцепления.

5. Расчет ведущего диска на нагрев:

![]() (1.6)

(1.6)

где m н – масса диска,

с- удельная массовая теплоемкость.

6. Нажимное усилие одной витой пружины:

![]() (1.7)

(1.7)

где Р0 – суммарное усилие оттяжных и отжимных пружин сцепления, Р0 = (0,15-0,25)МПа,

zн – число нажимных пружин.

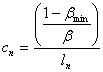

7. Жесткость пружины:

, (1.8)

, (1.8)

где lн – величина износа накладок.

1.2 Обоснование выбора исходных данных для расчёта сцепления

1. р0 принимаем равным 0.2 Мпа так как автомобиль Ford Fiesta является легковым и предназначен для города.

2. Максимальный крутящий момент двигателя, Н*м: 204 Н·м (1, данные производителя).

3. Давление между поверхностями трения, кН/м^2: 25 (2, стр.148, таб.6.4), (3).

4. Коэффициент запаса сцепления: 1,8 на основании с ГОСТ 17786-80, для сцепления с ткаными фрикционными накладками (3, стр.63).

5. Число пар трения: 2 (I=2*n=2*1=2, где n=1 число ведущих дисков) (4, стр.50).

6. Число нажимных пружин: 10, взято из среднего значения числа возможного, так как Ford Fiesta относится к машинам небольшой массы (2, стр. 147).

7. Полный вес автомобиля, Н: 16150Н, (1, данные производителя).

8. Расчетный коэффициент трения при проектировании сцепления: 0,3 (3, стр. 63).

9. Передаточное число трансмиссии: 30,56 (1, данные производителя),

(![]() , где

, где ![]() передаточное число главной передачи;

передаточное число главной передачи; ![]() передаточное число первой передачи;

передаточное число первой передачи;

10. Полный вес прицепа, Н: 5500 Н (1, данные производителя).

11. Радиус колеса, м: 0,33 м (1, данные производителя).

12. КПД трансмиссии: 0,92 (2, стр. 34).

13. Коэффициент дорожного сопротивления: 0,16 (5).

14. Коэффициент учета моментов инерции колес: 1,06 (5).

15. Масса ведущего диска, кг: 10, так как масса сцепления 12кг минус масса ведомого диска 2кг (по аналогии с ВАЗ-2109) (2, таблица 6.4 стр. 148).

16. Удельная массовая теплоемкость чугуна (стали), Дж/(кг*град): 481,5 (2, стр. 149).

17. Долю теплоты, приходящуюся на рассчитываемую деталь, принимают = 0.5 (3, стр. 53).

20. Допустимая величина износа накладок, м: 0,003м (2, стр. 144).

24. Число ведущих дисков: 1 (2, таблица 6.4 стр. 148).

1.3 Проведение расчета

Таблица 1 – Исходные данные для расчёта сцепления

| Угловая скорость коленвала при максимальном моменте, об/мин | 2600 |

| Максимальный крутящий момент двигателя, Н*м | 106 |

| Давление между поверхностями трения, кН/м^2 | 25 |

| Коэффициент запаса сцепления | 1,65 |

| Число пар трения | 2 |

| Число нажимных пружин | 10 |

| Полный вес автомобиля, Н | 16500 |

| Расчетный коэффициент трения | 0,3 |

| Передаточное число трансмиссии | 14,54 |

| Полный вес прицепа, Н | 5500 |

| Радиус колеса, м | 0,33 |

| КПД трансмиссии | 0,92 |

| Коэффициент дорожного сопротивления | 0,16 |

| Коэффициент учета моментов инерции колес | 1,06 |

| Масса ведущего диска, кг | 10 |

| Удельная массовая теплоемкость чугуна (стали), Дж/(кг*град) | 481,5 |

| Доля теплоты, приходящейся на рассчитываемую деталь | 0,5 |

Таблица 2 – Результаты расчета сцепления

| Нажимное усилие прижимных пружин, Н | 6836 |

| Наружный диаметр ведомого диска, м | 0,19 |

| Внутренний диаметр ведомого диска, м | 0,13 |

| Средний радиус, м | 0,16 |

| Сила сжатия фрикционных дисков сцепления, Н | 1643,7 |

| Нажимное усилие одной пружины, Н/м^2 | 683,6 |

| Работа буксования, кДж | 3049 |

| Перепад температур, град | 1,8624 |

| Максимальная сила, действующая на нажимную пружину, кН | 13,68 |

2 Расчет коробки передач

Коробка передач является агрегатом трансмиссии, преобразующим крутящий момент и частоту вращения по величине и направлению. Предназначена для получения различных тяговых усилий на ведущих колесах при троганнии автомобиля с места и его разгоне, при движении автомобиля и преодолении дорожных препятствий.

2.1 Алгоритм расчета КПП

1. Определение межосевого расстояния:

![]() , (2.1)

, (2.1)

где Ка = 8,6…9,3 – коэффициент для грузовых автомобилей и автобусов.

Мвых – крутящий момент на ведомом валу.

2. Диаметр ведущего вала в шлицевой части:

![]() (2.2)

(2.2)

где Kd – эмпирический коэффициент,

Мemax – максимальный крутящий момент двигателя.

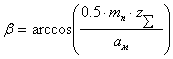

3. Угол наклона β, удовлетворяющий условию εβ = 1, определяют из равенства:

![]() , (2.3)

, (2.3)

где mn – нормальный модуль.

4. Найдем уточненное значение угла наклона:

, (2.4)

, (2.4)

где zΣ – суммарное число зубьев.

5. Число зубьев зубчатых колес:

Zbщ + Zвм = ZΣ (2.5)

Zвм / Zвщ = up (2.6)

где Zbщ – число зубьев ведущего зубчатого колеса

Zвм число зубьев ведомого зубчатого колеса,

ZΣ – суммарное число зубьев,

up – передаточное число от ведущего зубчатого колеса к ведомому.

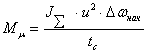

6. Необходимый момент трения синхронизатора:

, (2.7)

, (2.7)

где JΣ – суммарный приведенный момент инерции для той части системы, угловая скорость которой изменяется под действием момента ![]() .

.

U – передаточное число от вала, к которому приводится момент инерции, к включенному зубчатому колесу.

![]() - начальная разность угловых скоростей вала и установленного на нем включенного зубчатого колеса.

- начальная разность угловых скоростей вала и установленного на нем включенного зубчатого колеса.

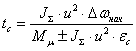

7. Время синхронизации:

, (2.8)

, (2.8)

где εс – угловое замедление вала, на котором расположен синхронизатор.

2.2 Обоснование выбора исходных данных

1.Количество ступеней коробки передач 5, (1, данные производителя).

2.Максимальный крутящий момент на выходном валу, Нм: Mкр max = Mкр* U1*Uo = 106*3,58*4,06= 1540,7.

3. Радиус качения колеса автомобиля, м:0,33 (1, данные производителя).

4.Передаточные отношения главной передачи: 4,06 (1, данные производителя).

5.Угол наклона зубьев зубчатых колёс, град: т.к. прототип ВАЗ 2101 по М=106 Нм, то β=27 град, (2, стр.180, табл. 7.3).

6.Относительный пробег на 1, 2, 3, 4, 5 передачах составляет соответственно 0,01, 0,04, 0,2, 0,75, 0,75; (3).

7.Модули зубчатого зацепления 1,2,3,4,5 передач соответственно равны

4,25; 3,5; 3,5; 3,5; 3,5; (2, стр. 180, табл. 7.3).

8.Число зубьев ведущих шестерён 1, 2, 3, 4, 5 передач: 14, 25, 34, 43, 52, (2, стр.180, табл. 7.3).

9. Передаточное отношение передач 1, 2, 3, 4, 5: 3,67; 2,10; 1,36; 1,00; 0,82; (1, данные производителя).

2.3 Проведение расчета

Таблица 3- Исходные данные КПП

| Количество ступеней коробки передач | 5 |

| Максимальный крутящий момент на выходном валу, Н*м | 1631,7 |

| Радиус качения колеса автомобиля, м | 0,33 |

| Передаточное отношение главной передачи | 3,9 |

| Угол наклона зубьев зубчатых колёс, град | 22 |

| Относительный пробег на 1 передаче | 0,01 |

| Относительный пробег на 2 передаче | 0,04 |

| Относительный пробег на 3 передаче | 0,2 |

| Относительный пробег на 4 передаче | 0,75 |

| Относительный пробег на 5 передаче | 0,75 |

| Модуль зубчатого зацепления 1 передачи, мм | 4,25 |

| Модуль зубчатого зацепления 2 передачи, мм | 3,5 |

| Модуль зубчатого зацепления 3 передачи, мм | 3,5 |

| Модуль зубчатого зацепления 4 передачи, мм | 3,5 |

| Модуль зубчатого зацепления 5 передачи, мм | 3,5 |

| Число зубьев ведущей шестерни 1 передачи | 14 |

| Число зубьев ведущей шестерни 2 передачи | 25 |

| Число зубьев ведущей шестерни 3 передачи | 34 |

| Число зубьев ведущей шестерни 4 передачи | 43 |

| Число зубьев ведущей шестерни 5 передачи | 52 |

| Передаточное отношение 1 передачи | 3,67 |

| Передаточное отношение 2 передачи | 2,1 |

| Передаточное отношение 3 передачи | 1,36 |

| Передаточное отношение 4 передачи | 1,00 |

| Передаточное отношение 5 передачи | 0,82 |

Таблица 4- Результаты расчета КПП

| Межосевое расстояние, мм | 106 |

| Рабочая ширина венцов зубчатых колёс, мм | 22 |

| Ширина подшипников, мм | 24 |

| Осевой размер зубчатой муфты и синхронизатора, мм | 78 |

| Осевой размер картера коробки передач, мм | 296 |

| Диаметр ведомого вала (в средней части), мм | 60 |

| Диаметр промежуточного вала (в средней части), мм | 51 |

| Диаметр ведущего вала в шлицевой части, мм | 51 |

| Контактное напряжение зубьев 1 передачи, МПа | 76,02 |

| Контактное напряжение зубьев 2 передачи, МПа | 40,78 |

| Контактное напряжение зубьев 3 передачи, МПа | 25,92 |

| Контактное напряжение зубьев 4 передачи, МПа | 18,67 |

| Контактное напряжение зубьев 5 передачи, МПа | |

| Напряжение изгиба зубьев 1 передачи, МПа | 146,1 |

| Напряжение изгиба зубьев 2 передачи, МПа | 67,55 |

| Напряжение изгиба зубьев 3 передачи, МПа | 36,52 |

| Напряжение изгиба зубьев 4 передачи, МПа | 22,83 |

| Напряжение изгиба зубьев 5 передачи, МПа | |

| Ресурс коробки передач по контактным напряжениям, тыс.км | 115,6 |

| Ресурс коробки передач по усталостным напряжениям, тыс.км | 139,3 |

Карданная передача автомобиля – это механизм трансмиссии, состоящий из одного или нескольких карданных валов и карданных шарниров, предназначенный для передачи крутящего момента между агрегатами, оси валов которых не совпадают или могут изменять свое относительное положение.

3.1 Алгоритм расчета карданной передачи

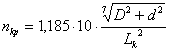

1. Критическая частота вращения карданного вала:

,

,

где D и d – соответственно наружный и внутренний диаметры карданного вала.

Lк – длина карданного вала.

2. Максимальная частота вращения карданного вала:

![]() ,

,

где Uв-к – передаточное число от карданного вала к ведущим колесам.

Vamax – максимальная скорость движения автомобиля.

3. Расчетный крутящий момент на карданном валу на низшей передаче в коробке передач:

M=M1·U1,

где M1 – крутящий момент на ведущем валу коробки передач, для механических трансмиссий.

U1 – передаточное число.

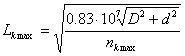

4. Определение допустимой длины карданного вала:

,

,

5. Напряжение кручения сплошного вала:

![]() ,

,

Мкmax – максимальный крутящий момент.

Uтр – передаточное число трансмиссии на первой передаче.

6. Угол закручивания карданного вала:

![]() ,

,

где Jo – момент инерции сечения вала трубчатого: ![]() ,

,

сплошного: ![]()

G – модуль упругости второго рода.

3.2 Обоснование выбора исходных данных

Рассчитаем высоту зубьев шлицев, средний радиус поверхности контакта зубьев, плечо условно сосредоточенной силы, действующей в середине шипа, момент сопротивления сечения шипа, диаметр отверстия в шипе крестовины для смазывания, силу, действующую на подшипник при расчетном моменте .

Высота зубьев шлицев:

![]() ,

,

где D - наружный диаметр шлицев, D=45;

d - внутренний диаметр шлицев, d=40,6

![]() .

.

Средний радиус поверхности контакта зубьев:

![]() ;

;

![]() .

.

Плечо условно сосредоточенной силы, действующей в середине шипа:

![]() ,

,

где H - размер между торцами крестовины, H=57,17 мм;

L-для иглы, L=10 мм .

![]() .

.

Момент сопротивления сечения шипа:

![]() ,

,

где dш- диаметр шипа, dш=0,0141 м;

do - диаметр отверстия для смазывания;

![]() ;

;

![]()

![]()

Сила Pp, действующая на подшипник при расчетном моменте:![]()

![]() ,

,

где lk-расстояние между серединами игольчатых роликов противоположных карданных подшипников, lk-=0,04717 м;

M-расчетный крутящий момент на карданном валу:

![]() ,

,

![]() Н м;

Н м;

![]() Н.

Н.

Момент сопротивления кручения трубы карданного вала, коэффициент динамичности, полярный момент инерции сечения, модуль упругости при кручении, длина шлицев, коэффициент, учитывающий неравномерное распределение нагрузки по зубьям, плечо "А" опасного сечения в вилке карданного шарнира, момент сопротивления изгибу опасного сечения вилки шарнира, плечо "С" опасного сечения в вилке карданного шарнира, момент сопротивления кручения опасного сечения вилки карданного шарнира, коэффициент прогиба, поправочный коэффициент, учитывающий угол установки карданного вала выбраны согласно рекомендациям в (3).

Наружный диаметр сечения вала, внутренний диаметр сечения вала, расстояние между центрами карданов, передаточное число от карданного вала к ведущим колесам, длина трубы карданного вала, расстояние между серединами игольчатых роликов, угол установки карданного вала, число игл подшипника, диаметр иглы подшипника, длина иглы подшипника, частота вращения карданного вала при средней скорости движения автомобиля выбраны согласно рекомендациям в (2).

Максимальная скорость движения автомобиля, радиус качения колеса, крутящий момент на ведущем валу коробки передач, передаточное число коробки передач выбраны согласно данным в (1).

3.3 Проведение расчета

Таблица 7 - Исходные данные для расчета карданной передачи

| Наружный диаметр сечения вала, мм | 70 |

| Внутренний диаметр сечения вала, мм | 66 |

| Расстояние между центрами карданов, мм | 785 |

| Максимальная скорость движения автомобиля, км/ч | 135 |

| Передаточное число от карданного вала к ведущим колёсам | 3.9 |

| Радиус качения колеса, м | 0,33 |

| Крутящий момент на ведущем валу коробки передач, Н*м | 114 |

| Передаточное число коробки передач на низшей передаче | 3,67 |

| Момент сопротивления кручения трубы карданного вала, мм^3 | 0,0141 |

| Коэффициент динамичности | 3 |

| Длина трубы карданного вала, м | 0,765 |

| Полярный момент инерции сечения, мм^4 | 0,0048 |

| Модуль упругости при кручении, МПа | 85000 |

| Число шлицев | 17 |

| Высота зубьев шлицев, м | 0,0022 |

| Длина шлицев, м | 0,06 |

| Средний радиус поверхности контактов зубьев, м | 0,0214 |

Коэф-т, учитывающий неравномерное распределение нагр

Категории:

Подобное:

Copyright © https://www.referat-web.com/. All Rights Reserved |

referat-web.com Бесплатно скачать - рефераты, курсовые, контрольные. Большая база работ.

referat-web.com Бесплатно скачать - рефераты, курсовые, контрольные. Большая база работ.