Производство этилового спирта из картофеля

Современное состояние производства этилового спирта из картофеля

Когда средневековые алхимики впервые отогнали спирт из виноградного вина, они назвали полученную жидкость Spiritus vini, т. е. духом вина. Отсюда и возникло название «спирт», которое вошло во многие языки мира. Долгое время спирт получали исключительно из вина. Затем был найден способ сбраживания зерна, а по мере распространения картофеля в дело пошел и он. В настоящее время картофель занимает видное место в сырьевом балансе спиртовой промышленности наряду с зерном и мелассой(1) и даже считается наиболее распространенным и экономичным сырьем для получения спирта. Картофельный крахмал легко разваривается, клейстеризуется и осахаривается. Кроме того, картофель отличается от зерновых повышенной урожайностью — с единицы посевной площади картофеля можно получить спирта в 2-3 раза больше, чем с такой же площади зерновых.

Поэтому в настоящее время лучшим видом растительного сырья для спиртовой промышленности признан картофель. В современных производствах для переработки на спирт применяют высокоурожайные технические сорта картофеля, обладающие высокой крахмалистостью, устойчивые при хранении.

Данное сырьё используют и в зарубежном производстве. Например, в Польше водка в большинстве своем производится из картофеля, о чем честно сообщается на этикетке.

Спирт из картофеля незаменим в фармацевтической, парфюмерной и ликероводочной промышленности.

Характеристика этилового спирта

Этиловый спирт (этанол) – это бесцветная прозрачная жидкость с резким запахом и жгучим вкусом. Этанол смешивается с водой в любых соотношениях, в больших дозах ядовит. Спирт и его крепкие водные растворы легко воспламеняются и горят некоптящим пламенем. Пары спирта вредны для человека, предельно допустимая их концентрация в воздухе 1 мг/л. Спирт взрывоопасен. Этиловый спирт гигроскопичен, поглощает влагу из воздуха, из растительных и животных тканей, вызывая их разрушение. Химически чистый спирт имеет нейтральную реакцию (рН = 7). Пищевой спирт из-за присутствия органических кислот имеет слабокислую реакцию. Пищевойспирт производится только из пищевого сырья.

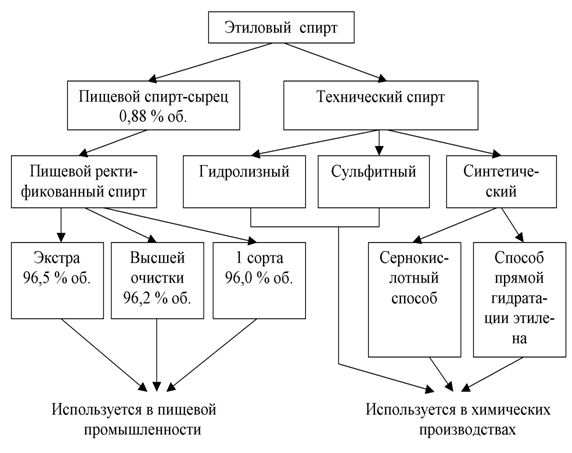

Рис. 1. Виды и способы получения этилового спирта.

этиловый спирт картофель

В зависимости от степени очистки спирт этиловый ректификованный бывает четырех сортов:

ü люкс — 96,3%,

ü экстра — 96,5% об.,

ü высшей очистки — 96,2

ü и 1-го сорта — 96% об.

Для производства алкогольных напитков используется спирт "Люкс", "Экстра" и высшей очистки. Спирт "Люкс" и "Экстра" вырабатывают из различных видов зерна (кроме бобовых культур) и смеси зерна и картофеля. Количество крахмала картофеля в смеси не должно превышать 35% при выработке спирта "Люкс" и 60% при выработке спирта "Экстра".

Спирт высшей очистки в зависимости от исходного сырья вырабатывают:

♦ из зерна, картофеля или из зерна и картофеля;

♦ из смеси зерна, картофеля, сахарной свеклы и мелассы сахара-сырца и другого сахаро- и крахмалосодержащего пищевого сырья в различных соотношениях;

♦ из мелассы.

В спирте высшей очистки и 1-го сорта количество примесей допускается соответственно до 0,1 и 0,15 г/дм3. Помимо крепости в ректификованном спирте всех трех сортов нормируется содержание альдегидов (соответственно не более 2, 4 и 10 мг в 1 л безводного спирта), сивушного масла (не более 3, 4 и 15 мг/дм3), эфиров (не более 25, 30 и 50 мг/дм3), свободных кислот (не более 12, 15 и 20 мг/дм3). Он должен выдерживать пробу на метиловый спирт с фуксинсернистой кислотой. Содержание фурфурола не допускается.

Этиловый спирт всех сортов должен быть бесцветным и прозрачным, без посторонних частиц. Вкус и запах должны быть характерными для этилового спирта, изготовленного из соответствующего сырья. Посторонние привкусы и запахи не допускаются.

Характеристика используемого сырья

Картофель…

Было время, когда ни в Европе, ни в Северной Америке, ни в Азии не знали о существовании картофеля. Теперь даже трудно себе представить, как люди могли обходиться без него. Ведь среди всех продовольственных культур, за исключением разве пшеницы, нет ни одной, которая занимала бы столь важное место в жизни человека, как картофель.

Использование картофеля на технические цели имеет очень большое значение. Он является ценным сырьем для пищевой промышленности. Из него вырабатывают крахмал и спирт, из которых в свою очередь производят патоку и глюкозу, клей, витамин С, синтетический каучук, медикаменты и десятки других ценных продуктов.

Из 1 т картофеля можно получить 170 кг крахмала или 80 кг глюкозы. При переработке в крахмал 1 т картофеля дает 1 т мезги, используемой на корм скоту. Из той же тонны картофеля можно выработать 112 л этилового спирта, 55 кг жидкой углекислоты и в качестве отхода получить еще 1500 кг барды, тоже используемой на корм.

Картофельный крахмал дает более высокий выход спирта.

Строение и химический состав клубня картофеля

Если разрезать клубень, можно невооруженным глазом различить несколько слоев, состоящих из различных тканей. Молодой клубень покрыт тонкой кожицей, которую называют эпидермисом. По мере созревания растения на клубне образуется многослойная покровная ткань – перидерма (кожура). Она состоит из нескольких слоев (от 9 до 17) омертвевших клеток, пропитанных жироподобным пробковым веществом – суберином. Благодаря этому кожура надежно защищает клубень от высыхания и проникновения микроорганизмов. Но клубень - это живой организм. Он дышит, в нем постоянно протекают процессы обмена веществ. При дыхании клубень поглощает кислород, а выделяет углекислый газ и воду. Для этого в пробке клубня имеются особые отверстия» так называемые чечевички. Через них осуществляются газообмен и испарение воды. Далее, под кожурой, расположена особая ткань - кора. Она состоит из плотно прилегающих одна к другой клеток без больших межклеточных пустот. Кора заполнена основным питательным веществом картофельного клубня – крахмалом.

Под корой расположен камбиальный слой или, как иногда говорят, камбиальноекольцо. В этом слое находятся сосудистые пучки, по которым во время роста растения питательные вещества из надземной части растения – стебля и листьев – поступают в клубень. И, наконец, внутреннюю часть клубня составляет так называемая сердцевина. Сердцевина неоднородна: различают внешнюю и внутреннюю сердцевину. Внешняя граничит с камбиальным кольцом. По своему строению эта ткань сходил с корой клубня. Внутренняя сердцевина отличается меньшей плотностью; в ней содержится меньше крахмала и других сухих веществ и соответственно больше воды.

Из всего сказанного выше следует, что для промышленной переработки важно, чтобы кожица клубней была возможно тоньше, но достаточно опробковевшей, а внутренняя сердцевина - минимальной.

Очень большое значение имеют также форма и размеры клубней. Чем больше клубни, тем меньше отходов получается при их переработке и, прежде всего, при очистке. Форма играет существенную роль при механической очистке клубней - желательна округлая, шаровидная форма.

Важным показателем качества клубней является также число глазков и глубина их залегания. Клубни тем лучше, чем меньше на них глазков и чем менее глубоко они залегают. Нормальным считается наличие на клубне не более пяти глазков. Цвет кожицы практического значения не имеет, так как она при подготовке картофеля удаляется.

Химия клубня

И все же главным показателем качества и ценности картофеля является его химический состав, т. е. содержание в нем основных питательных веществ.

Химический состав клубней колеблется в довольно широких пределах и зависит от ряда факторов: сорта, степени зрелости, почвенных и климатических условий, количества и качества удобрений и т. д. Так, содержание воды в клубнях колеблется от 64 до 86%, соответственно содержание сухих веществ равно 14-36%. Такие же колебания наблюдаются и в отношении отдельных компонентов. Поэтому я приведу средние и округленные данные - их вполне достаточно для суждения о пищевой ценности картофеля.

Из сухих веществ клубня можно выделить следующие основные компоненты: 18,5% крахмала, 0,8% сахара, 1,5% пентозанов и пектиновых веществ, 1,0% клетчатки, 2,0% азотистых веществ, 0,2% жира и 1,0% золы (минеральные соли). Крахмал, сахара, пентозаны, пектиновые вещества и клетчатка относятся к одной группе химических соединений - к углеводам.

Сахара картофеля представлены главным образом глюкозой (виноградный сахар). Меньше в картофеле сахарозы (свекловичный сахар) и совсем немного фруктозы (плодовый сахар). Повышенное содержание сахаров в клубнях нежелательно. Во-первых, они ухудшают вкус картофеля, во-вторых, при переработке ведут к увеличению потерь, так как растворяются в воде, и, в-третьих, соединяясь с продуктами распада белков (с аминокислотами), образуют темноокрашенные соединения – меланоидины.

Клетчатка – тоже высокомолекулярный углевод – образует кожицу картофеля.

Азотистые вещества картофеля состоят, прежде всего, из белков. К сожалению, содержание белка в картофеле очень мало (примерно 1,5%). Жира в картофеле содержится настолько мало, что он практически не имеет значения для характеристики пищевой ценности клубней.

И, наконец, о минеральных солях, вернее о золе, поскольку при сжигании картофеля все органические вещества сгорают и только минеральные соли остаются, образуя золу. В золе картофеля найдено более 20 минеральных элементов. Некоторые из них (например, фосфор, калий, магний, железо, кальций и др.) играют большую роль в процессе обмена веществ. Особое физиологическое значение имеют такие элементы, как фосфор и калий. Кроме того, в золе картофеля найдено около 10 микроэлементов (медь, марганец и др.), менее 1 мг каждого из них в 100 г сухого вещества картофеля.

Ферменты (биологические катализаторы, вещества белковой природы, регулирующие ход химических реакций в растительных и животных продуктах) играют очень важную роль как в обмене веществ клубня, так и в других процессах, происходящих, например, при хранении картофеля. Всем известно, что если разрезать клубень картофеля, то он на срезе быстро темнеет. Этот процесс происходит под влиянием фермента тирозиназы, которая вызывает окисление аминокислоты тирозина кислородом воздуха и образование темноокрашенного соединения.

Соланин – сложное вещество, состоящее из молекулы сахара (глюкозы) и физиологически очень активного вещества – алкалоида соланоидина. Достаточно съесть за один раз 200 мг соланина (всего 0,2 г!), как наступит отравление. Однако содержание соланина в нормальных здоровых клубнях не превышает 2-10 мг в 100 г картофеля. Значит, чтобы отравиться картофелем, надо за один раз съесть не менее 3,5-4 кг. Но надо учитывать, что количество соланина резко увеличено в зеленых частях клубня, образующихся при неправильном хранении картофеля. Потому все позеленевшие части клубней необходимо тщательно удалять еще до начала тепловой обработки.

Природный полимер…

Итак, самым главным веществом картофеля является крахмал. Он составляет около 80% всего сухого вещества клубня и, естественно, определяет пищевую ценность картофеля, а также его свойства как сырья для технической переработки. Крахмал необходим организму человека как источник энергии. Он легко переваривается в желудочно-кишечном тракте человека, отличается сравнительно высокой калорийностью (около 4 ккал в 1 г вещества). При сгорании в организме 1 г крахмала дает 16,75 кДж энергии.

Содержание крахмала в клубнях тоже колеблется в довольно широких пределах: от 8 до 29%, в среднем составляет 18%. Крахмал находится в клетках коры и сердцевины клубней в виде круглых или овальных зерен. Зерна картофельного крахмала наиболее крупные (от 0,05 до 0,1 мм). Крахмал в картофеле (как, впрочем, и повсюду) легко обнаруживается йодной реакцией. Если на срез клубня капнуть йодом, крахмал сразу же окрашивается в синий цвет.

По своей химической природе крахмал относится к классу углеводов. Его формула (С 6Н10 О5 )n. Это значит, что каждая молекула крахмала состоит из n (число это точно не определено) групп(С 6Н10 О5 )n. Группа (С 6Н10 О5 )n – это глюкоза, лишенная молекулы воды (Н2 О). Таким образом, можно сказать, что молекула крахмала состоит из некоторого количества соединенных между собой глюкозных остатков. Из этого следует, что крахмал - природный полимер. Слово «полимер» образовано из двух греческих слов: poll - много и meros - частица.

Установлено, что крахмал неоднородное вещество, оно состоит из двух компонентов: амилозы и амилопектина. Они различаются строением молекулы и тем, что амилопектин содержит фосфор. Эти различия определяют разные физические и химические свойства амилозы и амилопектина. Амилоза легко растворяется в воде и при нагревании со щелочью полностью распадается. Амилопектин в воде не растворим, а образует студень, или суспензию. В картофельном крахмале содержится от 17 до 25% амилозы и от 75 до 83% амилопектина. От соотношения этих частей зависят физические свойства картофельного крахмала.

В целом крахмал в воде не растворяется, а при нагревании с водой при температуре около 65°С клейстеризуется. При этом сильно увеличивается вязкость образованного клейстера. Клейстер удерживает значительное количество влаги.

В результате разложения воды образовались водород и кислород. Водород вступил в реакцию с углекислым газом, а кислород выделился в окружающую атмосферу, а образовавшийся в листьях сахар (глюкоза) полимеризуется и превращается в крахмал. По мере накопления в листьях избытка крахмала последний разлагается, превращается в сахар, который по бесчисленным каналам стеблей спускается вниз, под землю. Здесь в подземных стеблях (столоны) сахар снова преобразуется в крахмал и накапливается в клубнях. Так непрерывно в летнее время совершается в растении процесс образования сахара и крахмала.

Картофель как сырьё для производства спирта

На спиртовых заводах перерабатывают технические сорта картофеля, удовлетворяющие следующим требованиям:

ü высокая крахмалистость,

ü высокая урожайность,

ü стойкость к заболеваниям,

ü устойчивость при хранении.

К основным сортам, перерабатываемым на спирт, относятся:

ü Лохвицкий,

ü Немешаевский юбилейный,

ü Остботе,

ü Вольтман и другие.

Картофель, поступающий на спиртовые заводы, сортируют на полноценные клубни, закладываемые на хранение, и поврежденные, отправляемые на переработку. Хранят картофель преимущественно в буртах.

Требования основным и вспомогательным материалам и готовой продукции

Вода – один из основных компонентов сырья для получения спирта. Вода, должна удовлетворять требованиям, предъявляемым к питьевой воде (СанНиП 2.1.4.559-96), кроме того, нежелательно использовать воду с высокой карбонатной жесткостью и щелочностью.

Ферментные препараты: Амилосубтилин Г3х, Амилосубтилин Гх, Амилоглюкаваморин Гх, Глюкаваморин Гх.

Формалин технический (ГОСТ 1625-89Е)

Кислота серная техническая (ГОСТ 2184-77* или ГОСТ 667-73)

Монохлорамин ХБ технический (взамен хлорной извести) (ГОСТ 14193-78)

Карбамид (мочевина) (ГОСТ 2081-75**Е)

Гибберелловая кислота

Фракция головная этилового спирта (ОСТ 18-121-80)

Масло сивушное

Вспомогательные материалы – серная кислота, формалин и хлорная известь - расходуются соответственно для подкисления дрожжевого сусла, асептирования солодового молока и суспензии микробных ферментных препаратов, для общесанитарного пользования.

Описание технологического процесса производства спирта

Система производства спирта из картофеля несколько отличается от зерновой, и поэтому полученные спирты отличаются по органолептике.

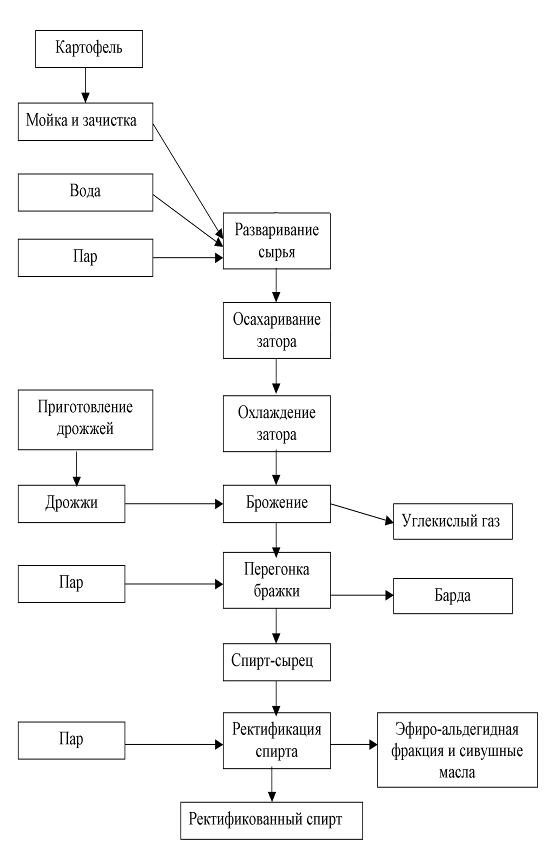

Производство спирта состоит из трех основных этапов:

1. подготовительного – очистка сырья от примесей, приготовление солода или культур плесневых грибов;

2. основного – разваривание крахмалистого сырья, осахаривание крахмала, сбраживание осахаренной массы, перегонка бражки и получение сырого спирта;

3. завершающего – ректификация.

Этиловый спирт из пищевого сырья и древесины получают по одному и тому принципу путем сбраживания сахаров под действием ферментов дрожжей. Отличие состоит лишь в способах гидролиза полисахаридов сырья до сбраживаемых сахаров: крахмал пищевого сырья гидролизуют биохимическим путем с помощью ферментов (амилаз), а целлюлозу древесины — химическим способом, воздействуя на нее минеральными кислотами. Процесс же сбраживания гексоз в том и другом случае одинаков и может быть представлен следующей схемой:

гексозы—фосфорные эфиры—гексоз-фосфотриозы—фосфоглицериновая кислота—пировиноградная кислота—уксусный альдегид—этиловый спирт.

В основе производства этилового спирта из клубней картофеля лежат два биохимических процесса:

ü гидролиз (осахаривание) крахмала, содержащегося в сырье, и сбраживание образующихся сахаров в спирт и углекислый газ,

ü и физический процесс разделения жидкостей по точкам кипения.

Производство спирта из крахмалистого сырья складывается из следующих основных технологических процессов:

1. ♦ подготовки сырья — мойки, очистки от посторонних примесей;

2. ♦ тепловой обработки (разваривания) с водой при температуре 120—150°С и давлении не менее 588 кПа (6 атм) для разрушения клеточной структуры и растворения крахмала;

3. ♦ охлаждения разваренной массы;

4. ♦ осахаривания крахмала под действием амилолитических ферментов — а- и (З-амилаз и олиго-1,6-глюкозида-зы (декстриназы), содержащихся в солодовом молоке или чистой культуре плесневых грибов, в течение 5—10 мин при температуре 57—58°С;

5. ♦ сбраживания мальтозы и декстринов (после превращения их в мальтозу) в этиловый спирт и углекислый газ под действием ферментов дрожжей для получения зрелой бражки, содержащей 7—10% спирта;

6. ♦ выделения из бражки путем ее перегонки с паром в специальных колонках спирта-сырца, содержащего 88% об. этилового спирта и получаемые в процессе брожения примеси;

7. ♦ повторной перегонки спирта-сырца на ректификационном аппарате периодического или непрерывного действия для получения ректификованного спирта крепостью 96— 96,5% об. Спирт-ректификат получают также непосредственно из бражки на непрерывно действующих брагоректификационных аппаратах, где из спирта-сырца выделяют примеси.

Примеси являются вторичными и побочными продуктами спиртового брожения. Большинство их оказывает вредное воздействие на организм человека, и поэтому остаточное количество и состав примесей влияют на качество спирта-ректификата и вырабатываемых из него ликеро-водочных изделий. При общем содержании примесей в спирте-сырце 0,3—0,5% в их составе идентифицировано более 50 соединений, которые могут быть отнесены к одной из четырех групп химических веществ: альдегидам и кетонам, эфирам, высшим спиртам (сивушные масла) и кислотам.

Очистка (ректификация) спирта-сырца от примесей является обязательным условием последующего использования спирта для приготовления водок и ликеро-водочных изделий. Ректификация путем перегонки спирта-сырца основана на различных точках кипения при нагревании этилового спирта и загрязняющих его примесей. В зависимости от степени летучести эти примеси бывают головными, хвостовыми и промежуточными.

Головные примеси кипят при температуре ниже температуры кипения этилового спирта. Это альдегиды (уксусный и др.), эфиры (муравьиноэтиловый, уксуснометиловый, уксусноэтиловый и др.), метиловый спирт. К хвостовым относят примеси, кипящие при температуре выше температуры кипения этилового спирта. Это в основном сивушные масла, т. е. высшие спирты — пропиловый, изо-пропиловый, бутиловый, изобутиловый, амиловый, изоа-миловый и др. К хвостовым примесям относятся также фурфурол, ацетали и некоторые другие вещества.

Промежуточные примеси представляют собой наиболее трудноотделимую группу соединений. В зависимости от условий перегонки они могут быть и головными, и хвостовыми. В эту группу примесей входят изомасляноэтиловый, изовалерианоэтиловый, уксусноизоамиловый, изова-лерианоизоамиловый эфиры.

В некоторых случаях спирт-сырец перед ректификацией предварительно подвергают химической обработке для освобождения от примесей: раствором NaOH омыляют сложные эфиры и превращают их в соли летучих кислот; раствором КмnO4 окисляют альдегиды в непредельные соединения.

Технологическая схема производства спирта-сырца из картофеля

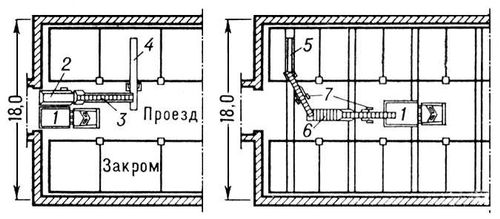

Хранение и транспортировка картофеля

Под буртовое поле отводится ровная площадка с низким уровнем стояния грунтовых вод, имеющая естественную защиту от господствующих холодных (главным образом, северных) ветров.

Тип, размеры, способ укрытия буртов определяются местными условиями, а также качеством картофеля, закладываемого на хранение.

Емкость бурта рекомендуется в пределах 100¸200 тонн и более при хорошем качестве картофеля.

Подача картофеля из рештака на производство осуществляется гидротранспортом. Гидранты устанавливаются с интервалом 8¸15 м.

Картофелехранилище состоит из подработочного отделения и рештака.

Подработочное отделение – многоэтажное здание с подвалом, выполняется в железобетонном, металлическом каркасе или в кирпиче.

Рештак – бункерная заглубленная конструкция открытого или закрытого типа.

Рис. 2. Схема механизации картофелехранилища: а — загрузка хранилища; б — разгрузка хранилища; 1 — самосвал; 2 — приёмный бункер; 3 — лопастной транспортёр; 4 — загрузчик; 5 — выгрузной транспортёр (помещен в вентиляционном канале); 6 — сортировальная машина; 7 — ленточные транспортёры.

Подработка картофеля

Подработка картофеля заключается в отделении и удалении мусора от сырья, мойке и дроблении.

На транспортировку и мойку расходуется 700 – 800 %* воды по весу сырья.

Расход может быть снижен при повторном использовании воды.

Продолжительность пребывания картофеля в мойке – 10¸14 минут, остаточная загрязненность после мойки - 0,25 %.

Транспортировку картофеля на стадии подработки рекомендуется вести следующим оборудованием:

ü ленточными и винтовыми конвейерами,

ü элеваторами,

ü гидротранспортом.

Угол наклона ленточного транспортера не должен превышать 24°.

Степень измельчения картофеля должна характеризоваться полным отсутствием частиц, остающихся после промыва кашки на сите с диаметром отверстий 3 мм.

Потери на стадии подработки – 0,2 %.

Разваривание, осахаривание и охлаждение сырья

Водно – тепловая обработка сырья на действующих заводах принята непрерывным способом в агрегатах колонного типа.

Приготовление замеса предусматривается в смесителе – предразварнике. В смесителе поддерживается температура 40 – 45° - в предразварнике – 60 - 65° с выдержкой замеса 6 - 7 мин. Картофельная кашка нагревается не выше 45°.

При приготовлении замеса расход воды 2,5 - 3 литра на 1 кг зерна, что обеспечивает концентрацию сусла 16 - 17° по сахарометру.

Режим разваривания картофеля

Температура = 138°С

Продолжительность = 40 мин.

Осахаривание принято непрерывное с одноступенчатым вакуум-охлаждением.

Первая ступень охлаждения до температуры 60 - 62° происходит в испарителе при вакууме в пределах 0,08 - 0,081 МПа.

Для осахаривания крахмала применяется солодовое молоко или ферментные препараты.

Продолжительность осахаривания 15 мин. при температуре 58 - 60°.

Расход солодового молока на осахаривание составляет 15 - 16 % от массы крахмала сырья.

Вторая ступень охлаждения до температуры складки 18 - 20° производится в теплообменнике холодной водой с температурой 10 - 12°.

В настоящее время рекомендован к внедрению способ механико-ферментативной обработки крахмалистого сырья на спиртовых заводах, применяющих ферментные препараты взамен солода.

Применяются препараты микробных ферментов: α-амилазы и глюкоамилазы на стадиях разжижения, осахаривания и брожения.

В качестве осахаривающих материалов используются жидкие глубинные культуры микроорганизмов - продуцентов амилолитических ферментов, которые выращиваются в ферментных цехах при спиртовых заводах по соответствующим регламентам.

Рекомендуемая схема механико-ферментативной обработки крахмалистого сырья

Начальная стадия разжижения крахмала происходит в смесителе при температуре 55 - 60° за счет действия α -амилазы ферментного препарата амилосубтилина Гх, дозируемого из расчета 1,5 ед. АС на 1 г условного крахмала.

Дальнейшее разжижение крахмала производится в аппаратах гидроферментативной обработки 1 ступени - ГДФО-1 при температуре 65 - 70° (при переработке кукурузы при 75°).

Продолжительность выдержки - 3 - 4 часа. Величина рН массы составляет 5,5 - 6,0.

Интенсивная клейстеризация крахмала происходит в аппарате гидроферментативной обработки 2-ой ступени ГДФО-2, разделенном на 3 отсека.

Первая секция - температура 68 - 70°,

время выдержки 15 - 16 мин.

Вторая секция - температура 72 - 75°,

время выдержки 15 - 16 мин.

Третья секция - температура 85 - 95°,

время выдержки 15 - 16 мин.

Осахаривание стерилизованной массы происходит в испарителе-осахаривателе, где масса смешивается с ферментным препаратом α -амилазы - амилосубтилином Гх.

Дозировка α -амилазы составляет 0,5 - 1,0 ед. АС/г условного крахмала сусла, продолжительность выдержки сусла при температуре 58 - 60° составляет 30 - 35 мин.

Приготовление дрожжей и сбраживание сусла

Производственные дрожжи

На спиртовых заводах при внедрении механико-ферментативного способа обработки крахмалистого сырья процесс дрожжегенерации заключается в разведении производственных дрожжей из чистой культуры или захоложенных засевных дрожжей.

Сбраживание

После подготовки бродильного аппарата начинается приток сусла, осахаренного a-амилазой и одновременно подача зрелых дрожжей. По заполнении бродильного аппарата на 20 - 25 % спускают всю глюкоамилазу, рассчитанную на бродильный аппарат.

Подачу глюкоамилазы производят в испаритель-осахариватель. Затем бродильный аппарат заливают суслом полностью и оставляют на брожение.

Сбраживание сусла, приготовленного по способу механико-ферментативной обработки сырья, осуществляется периодическим способом.

Расход дрожжей составляет 8 - 10 % по объему сбраживаемого сусла.

Брагоректификация и хранение спирта

Аспирация

Для обеспечения безопасности условий труда; а также пожаровзрывобезопасности при хранении и подработке зерна необходимо предусматривать аспирацию пылевыделяющего оборудования.

При проектировании аспирационных систем необходимо руководствоваться СНиП 2.04.05-91. Расчет и компоновка аспирационных систем выполняется согласно «Указаниям по проектированию обеспыливающих установок на элеваторах, зерноскладах и сушильно-очистительных башнях» и «Указаниям по проектированию аспирации мельниц, комбикормовых и кукурузообрабатывающих заводов» ЦНИИПромзернопроекта.

При аспирации зерноочистительных машин и транспортного оборудования средняя концентрация пыли в воздухопроводе до пылеотделителя - 3 - 6 г/м3.

При аспирации силосов, бункеров, весового оборудования средняя концентрация пыли в воздухопроводе - 0,5 г/м3.

Коэффициент пылеотделения циклонов типа ЦОЛ - 95 %,

типа БЦШ – 98 %.

Исключить возможность работы пылевыделяющего оборудования без пылеудаления, предусматривая обязательную блокировку электродвигателей вентилятора и аспирируемого оборудования с тем, чтобы пуск вентиляторов осуществлялся с опережением на 15 сек. от пуска технологического оборудования и на 2 - 3 мин. позднее его остановки.

Пылеотделители (циклоны) рекомендуется устанавливать на нагнетательной части сети. Допускается установка пылеотделителей (циклонов) на всасывающей части сети.

Перечень используемого оборудования

1. Дробилка для картофеля: А1-ВДК; ДБ-6

II. Варочное отделение

2. Смеситель ВЛ.4-591.04

3. Аппарат гидроферментативной обработки ГДФО1 (1,2)

4. Аппарат ферментативной обработки ГДФО2

5. Трубчатый стерилизатор А2-ВРА-3000/5

6. Паросепаратор

7. Испаритель-осахариватель

8. Теплообменник 101М-01

III. Бродильно-дрожжевое отделение

9. Бродильный чан

Бродильный чан с выносным теплообменником F = 70 м2 10-1М-01

10. Дрожжанка

IV. Брагоректификационное отделение

11. Брагоректификационная установка производительностью дал/сут. условного спирта-сырца.

Технологическое оборудование и цеха спиртового завода

1. Приемное устройство для клубней картофеля с автотранспорта и ж. д. и весовая.

2. В производственном корпусе :

- подработочное отделение картофеля

- отделение разваривания и осахаривания

- бродильно-дрожжевое отделение

- брагоректификационное отделение

- спиртоприемное отделение

3. Спиртохранилище:

- спиртоотпускное отделение

- спиртохранилище

4. Цех ферментных препаратов:

- склад сырья

- отделение приготовления питательной среды

- ферментационное отделение

- отделение готовой культуры

5. Бардораздаточная

6. Хранение и подработка картофеля:

- буртовое поле

- рештак

- отделение мойки картофеля

- дробильное отделение

- отделение приготовления замеса

7. Лаборатория

8. Административно-бытовой корпус

9. Подсобно-вспомогательные производства

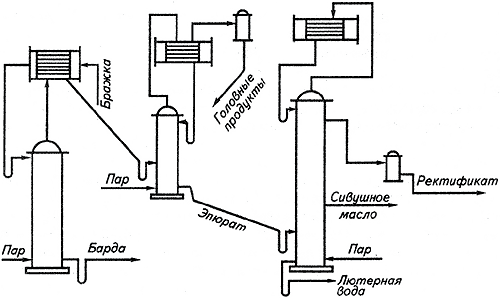

Установка для извлечения спирта (ректификации)

• Состав линии

ü Бражная колонна

ü Конденсаторы

ü Эпюрационная колонна

ü Ректификационная колонна

Холодильники

Материальный баланс процесса

Материальный баланс спиртового брожения имеет следующий вид:

СnН2 nОn + 0,005 NН3 - 0,04 X + 0,49 С2 Н5 ОН + 0,47 СО2 .

биомасса

Энергия субстрата в процессе брожения распределяется так:

90% переходит в этанол и по 5% - в биомассу и теплоту.

Выход этилового спирта из картофеля, как правило, составляет 166 л/га.

Выход спирта в декалитрах из 1 т усл. крахмала картофеля

По схемам производства:

ü Периодической – 64,7

ü Полунепрерывной – 65,0

ü непрерывной – 65,7

ü непрерывной с мех.-фермент. Обработкой – 66,1.

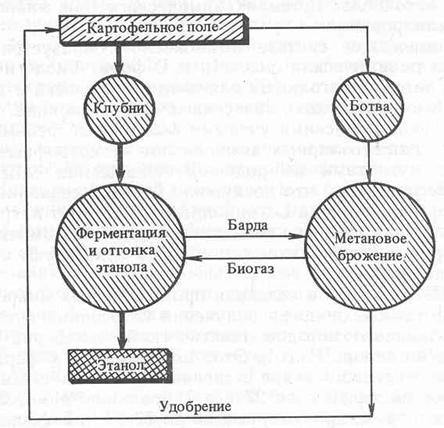

Следует отметить идею японского ученого Ямомото – создание замкнутой безотходной системы получения этанола из картофеля. Ямомото экспериментально доказал, что полученный из микромицетов рода Rhizopus комплексный ферментный препарат, обладающий амилазной и пектиназной активностью, при добавлении к дрожжам хорошо конвертирует крахмал растертой массы катофеля в этанол. Процесс реализуется при рН 4,2 и температуре 25 ?С. В этой технологии не требуется разваривать картофель и отдельно осахаривать массу.

После мойки картофель измельчают на терке и проводят одностадийную ферментацию (рис. 3). Этанол дистиллируют, а барду вместе с ботвой направляют на метановое брожение. Биогаз используют для дистилляции этанола, а ферментированную жидкую фракцию после метанового брожения со всеми минеральными компонентами урожая возвращают на поле в качестве удобрения. Согласно данной технологии с 1 га поля можно получить 270 л этанола за один цикл. Из ферментированного субстрата с содержанием этанола 6-10% об. последний выделяют в перегонных аппаратах, получая технический продукт (сырец) с содержанием этанола 85 % об. После ректификации получают продукт, содержащий 96,5% этанола. В среднем для получения 1 л этанола тратится 4 кг пара. В скором будущем предполагается снизить расход пара до 2,2 кг.

| № | Содержание информации | Условное обозначение | Единица измерения | Принятые значения |

| 1 | Содержание С2 Н4 в этиленовой фракции | g011 | доля по объему | 0,96 |

| 2 | Содержание С2Н5ОН в ректификате | g401 | доля по массе | 0,945 |

| 3 | Норма расхода пара | К | моль Н2О / моль С2Н4 | 0,7 |

| 4 | Конверсия этилена | c | доля единицы | 0,055 |

| 5 | Селективность | j1 | доля единицы | 0,955 |

| 6 | Степень превращения конвертированного этилена в - диэтиловый эфир- ацетальдегид | j2 j3 | доля единицы | 0,035 0,01 |

| 7 | Подобное:

Copyright © https://referat-web.com/. All Rights Reserved |

referat-web.com Бесплатно скачать - рефераты, курсовые, контрольные. Большая база работ.

referat-web.com Бесплатно скачать - рефераты, курсовые, контрольные. Большая база работ.