Производство керамзитобетона

Преимущественное производство мелких стеновых блоков в нашей стране в последние десятилетия было обусловлено простотой и технологичностью их конструктивного решения, низкой трудоемкостью производства. Распространению этой конструкции в определенной степени способствовал ограниченный объем производства высокоэффективных теплоизоляционных материалов.

Развитие рыночных отношений в экономике страны вызвало резкий рост цен на энергоносители. В связи с этим встала задача экономии энергоресурсов, в том числе и снижения энергозатрат при эксплуатации зданий. Для ее решения в Казахстана введены в действие Изменения № 3 к СНиП II-3-79* "Строительная теплотехника", которыми нормативное сопротивление теплопередаче стен с 2000 г. увеличивается примерно в 3,3-3,4 раза с целью довести нормы требования к теплозащите стен до уровня норм стран Северной Европы. Планируемая экономия тепла от этих мероприятий должна составить 20-35 %.

Преимущественное производство керамзитобетонных мелких стеновых блоков в нашей стране в последние десятилетия было обусловлено простотой и технологичностью их конструктивного решения, низкой трудоемкостью производства. Распространению этой конструкции в определенной степени способствовал ограниченный объем производства высокоэффективных теплоизоляционных материалов.

1. КЕРАМЗИТОБЕТОН

Представляет собой легкий бетон, в котором заполнителем является керамзит — ячеистый материал в виде гранул. Керамзит производится на крупных предприятиях и занимает ведущее место в применении твердых пористых заполнителей. Керамзитобетон приобрел распространение в Казахстане более 60 лет назад и уже успел пройти проверку временем в наших климатических условиях. Изделия из керамзитобетона используются в качестве несущих конструкций в жилищном и промышленном строительстве. Керамзит, кроме того, используют как заполнитель и теплоизоляционный материал.

Объемный вес керамзитобетона высоких марок примерно в 1,5 раза меньше, чем тяжелого. Таким образом, применение керамзитобетона позволяет снизить вес зданий и конструкций до 30%. У керамзитобетона принципиально выше показатели по морозостойкости, прочности и долговечности по сравнению с другими ячеистыми бетонами. При этом несколько хуже показатели по теплопроводности. Этот недостаток зарубежные строители восполняют применением многослойных технологий при возведении стеновых панелей. Керамзитобетон по сравнению с тяжелыми бетонами обладает высокой пористостью, его нельзя разрезать пилой. Этот, по мнению строителей малоэтажных домов, «недостаток» превращается в преимущество уже при эксплуатации зданий: всевозможный крепеж в таких стенах держится прочнее. Керамзитобетон пользуется большой популярностью в Германии, Голландии, Финляндии, Норвегии, Чехии. Причем блоки керамзитобетона называют «биоблоками», поскольку в качестве исходного сырья используются только природные компоненты (суглинки, вспученная и обожженная глина).

1.1 Номенклатура

По своему назначению и физико-техническим свойствам керамзитобетон разделяется на теплоизоляционный, теплоизоляционно-конструктивный и конструктивный.

Теплоизоляционный керамзитобетон в сухом состоянии имеет объемный вес 300— 900 кг/м3 и коэффициент теплопроводности до 0,2 ккал/м•ч•град.

К теплоизоляционному керамзитобетону не предъявляются требования высокой прочности и его низкий объемный вес целиком зависит от качества керамзита.

Для получения теплоизоляционного керамзитобетона с малым объемным весом можно использовать керамзит наиболее крупных и легких фракций (20—40 мм и более), обжигаемый по специальному режиму, обеспечивающему усиленное вспучивание гранул и образование крупных пор. Объемный вес такого керамзита достигает 150—200 кг/м3. Из него получают крупнопористый керамзитобетон с объемным весом 350—400 кг/м3 и пределом прочности при сжатии до 10 кГ/см2.

Теплоизоляционно-конструктивный керамзитобетон имеет марки 35, 50, 75, и объемный вес его колеблется от 700 до 1 400 кг/м3.

Повышенная прочность по сравнению с теплоизоляционным керамзитобетоном при невысоком коэффициенте теплопроводности (до 0,5 ккал/м•ч•град) позволяет применять этот керамзитобетон в ограждающих конструкциях зданий. Однако к нему предъявляются требования морозостойкости (до 25 циклов замораживания и оттаивания для зданий I категории — см. главы СНиП П-А.1.1, И.Б.2.2, II-B.4, СН 35-68). ГОСТ 11024-64 на керамзитобетонные панели нормирует морозостойкость керамзитобетона, которая должна быть для наружных стеновых панелей не ниже Мрз 25, для цокольных панелей — не ниже Мрз 35.

Конструктивный керамзитобетон имеет высокую прочность и сравнительно небольшой объемный вес и применяется в сооружениях, в которых необходимо облегчить несущую конструкцию. Его объемный вес до 1 700 кг/м, прочность при сжатии до 400 кГ/см2.

Конструктивный керамзитобетон может быть армирован обычной или предварительно напряженной арматурой (в последнем случае марка керамзитобетона не должна быть менее 200). Для изготовления стеновых панелей конструктивный керамзитобетон не применяется.

1.2 СТРУКТУРА

По структуре (степени пористости) бетона различают плотный, крупнопористый (беспесчаный) и поризованный керамзитобетон.

Для повышения прочности и модуля упругости керамзитобетона в керамзитобетонную, смесь добавляют кварцевый песок.

В ряде случаев в последнее время изготовляют керамзитобетон из керамзитного крупного заполнителя (гравия) и кварцевого песка без добавок керамзитового песка.

В качестве вяжущего в керамзитобетоне применяется преимущественно портландцемент марки не ниже 400 с наименьшим количеством пуццоланизирующих добавок, без пластификаторов. Возможность применения пуццолановых и шлакопортландцементов, должна устанавливаться опытным путем для каждого материала в связи с тем, что в дробленом керамзите содержится значительное количество пыли, повышенное содержание которой как гидравлической добавки может снизить воздухостойкость и водостойкость, бетона.

Увеличение расхода цемента в керамзитобетоне приводит к повышению прочности, но одновременно к увеличению объемного веса керамзитобетона. Таким образом, сокращение (до определенных пределов) расхода цемента для керамзитобетона является средством снижения его объемного веса. Это определяет необходимость применения для керамзитобетона портландцемента марки не ниже 400.

Пластифицированный ССБ цемент использовать не следует, так как при этом снижается прочность бетона в раннем возрасте. Целесообразно применять гидрофобный цемент, снижающий водопоглощение бетона. В керамзитобетонах, подвергающихся тепловой обработке, желательно применять алитовые цементы (содержащие трехкальциевого силиката не менее 45%) с содержанием трехкальциевого алюмината 10—12%.

Марка бетона и объемный вес не полностью характеризуют свойства керамзитобетона. В зависимости от зернового состава, его структуры изменяются свойства 'бетона: керамзитобетон может быть крупнопористый, с межзерновой пористостью, умеренно плотный и плотный.

Керамзитобетон с межзерновой пустотностью (М/М + К=0,2) имеет меньшую прочность при растяжении, чем крупнозернистый бетон, из-за меньшего расхода цемента по сравнению с крупнозернистым бетоном при наличии большой межзерновой пустотности.

Увеличение объема растворной части бетона приводит к повышению его пластичности, при растяжении, от чего увеличивается отношение RpM/Rp.

Исключение межзерновой пустотности при минимальных расходах керамзитового песка и цемента (М/М + К—Q,3) обеспечивает максимальную прочность при растяжении на изгиб.

Дальнейшее увеличение показателя М/М + + К приводит к уменьшению прочности как при осевом растяжении, так и при изгибе.

Объемный вес керамзитобетона в зависимости от изменения содержания керамзитового песка имеет минимум при полном заполнении межзернового пространства гравия растворной частью.

Мелкозернистый керамзитобетон имеет такое же значение коэффициента теплопроводности, что и крупнозернистый, несмотря на то, что объемный вес его больше на 24%.

Обеспечивая на производстве целенаправленную и однородную структуру керамзитобетона, можно резко повысить эксплуатационные качества ограждающих конструкций и снизить их стоимость.

Необходимость снижения веса керамзитобетонных конструкций требует назначения минимально допустимых прочностных показателей. Поэтому на производстве должно уделяться серьезное внимание соблюдению всех требуемых параметров керамзитобетона.

Принципы подбора состава и основные правила приготовления керамзитобетона аналогичны изложенным выше общим положениям по легким бетонам.

При назначении объемного веса керамзитобетона надо учитывать, что влажность его в производственных условиях 12%, а равновесная эксплуатационная влажность 5—7% (ГОСТ 11024-64).

Бетонная смесь должна иметь требуемую удобоукладываемость при минимальном расходе воды. Для уменьшения расхода воды, улучшения формовочных свойств бетонной смеси (повышения связности и начальной структурной прочности), а также комплексного улучшения свойств затвердевшего бетона (уменьшения усадки, повышения водостойкости, морозостойкости, трещиностойкости и др.) рекомендуется вводить с водой затворения в небольших количествах добавки (0,1—0,2%) от вeca цемента гидрофобизующих кремнийорганических жидкостей.

1.3 СВОЙСТВА

Самым важным свойством бетона является его прочность, т. е. способность сопротивляться внешним силам не разрушаясь, поэтому за критерий прочности керамзитобетона строители приняли предел прочности керамзитобетона при сжатии. Чтобы определить прочность керамзитобетона, из него изготовляют Эталонный кубик с ребром 200 мм, если разрушился при нагрузке 80 тонн, то предел прочности при сжатии будет равен 20 МПа.

В зависимости от прочности на сжатие керамзитобетон делится на марки. Марку керамзитобетона строители определяют по пределу прочности эталонного кубика с ребром 200 мм. Так, в Казахстане в строительстве применяют следующие марки керамзитобетона: «200», «150», «100» и ниже. Выбор марки зависит от тех условий, в которых будет работать керамзитобетон.

Прочность керамзитобетона зависит от прочности керамзитового заполнителя (керамзита) и от качества растворенного в воде цемента: бетон будет тем прочнее, чем прочнее керамзитные заполнители и чем лучше они будут скреплены цементным клеем. Прочность природного керамзита не изменяется со временем, а вот прочность керамзитобетона со временем растет.

Другим важным свойством керамзитобетона является плотность – отношение массы материала к его объему. Плотность керамзитобетона всегда меньше 100%.

Плотность сильно влияет на качество керамзитобетона, в том числе и на его прочность: чем выше плотность керамзитобетона, тем он прочнее. Поры в керамзитобетоне, как правило, появляются при его изготовлении: в результате испарения излишней воды, не вступившей в химическую реакцию с цементом при его твердении, при недостатке цемента.

С плотностью связано и обратное свойство керамзитобетона – пористость – отношение объема пор к общему объему материала. Пористость как бы дополняет плотность керамзитобетона до 100%. Как бы ни был плотен керамзитобетон, в нем всегда есть поры!

Водостойкость – свойство керамзитобетона противостоять действию воды, не разрушаясь. Чтобы определить водостойкость керамзитобетона, изготовляют два образца: один в сухом виде раздавливают на прессе и определяют его нормальную прочность. Другой образец предварительно погружают в воду, а после насыщения водой также разрушают на прессе. Из-за ослабления связей между частицами прочность образца уменьшается. Отношение прочности насыщенного водой образца к прочности образца в сухом виде коэффициентом размягчения материала. Для керамзитобетона он больше 0,8.

Теплопроводность характеризует способность керамзитобетона передавать через свою толщину тепловой поток, возникающий из-за разности температур на поверхностях керамзитобетона. Теплопроводность керамзитобетона почти в 250 раз меньше, чем у стали, но зато выше, чем у строительного кирпича.

Сравнительно невысокая теплопроводность обеспечивает керамзитобетону высокую огнестойкость – способность материала выдерживать действие высоких температур. Керамзитобетон может выдержать в течение длительного времени температуру выше 1000° С. При этом он не разрушается и не трескается.

Все знают, что если в поры камней проникает вода, то, замерзая, она расширяется и тем самым разрушает даже самые крепкие горные породы. Керамзитобетон же при насыщении водой может выдерживать многократное замораживание и оттаивание. При этом он не разрушается и почти не снижает своей прочности. Это свойство называется морозостойкостью.

А вот еще одно свойство керамзитобетона – объемная масса. Она зависит от заполнителей, которые используются в керамзитобетоне. По этому признаку керамзитобетоны делятся на три вида: тяжелый, легкий и особо легкий. Эта классификация зависит от массы заполнителя, применяемого при изготовлении керамзитобетона. Так, например, керамзитобетон на естественных заполнителях из керамзита имеет объемную массу 1200 – 1400 кг/м2, а прочность его достигает 25 МПа (или 250 кгс/см2). Такой керамзитобетон называют тяжелым керамзитобетоном. А вот бетон на керамзите из легких пород имеет меньшую объемную массу – обычно 1000 – 800 кг/м2 и называется легким керамзитобетоном. Если керамзитобетон изготовить на искусственных легких пористых заполнителях из обожженных до спекания глиняных материалов, как, например, керамзит, аглопорит, шлаковая пемза, зольный гравий и т. п., то можно получить целую гамму легких керамзитобетонов разной объемной массы – от 600 до 1800 кг/м2. Их прочность колеблется от 7,5 до 40 МПа (75 до 400 кгс/см2).

1.4 ПРОЦЕСС ИзготовлениЯ керамзитобетонной смеси

Керамзитобетонная смесь приготовляется в смесителях принудительного перемешивания, не допускающих разрушения зерен керамзита и изменения их гранулометрического состава.

Длительность перемешивания зависит от виброукладываемости смеси и колеблется от 3 до 6 мин. Поскольку керамзитобетонная смесь быстро теряет удобоукладываемость, допускается выдерживание ее в форме после приготовления керамзитобетонной смеси до начала виброуплотнения не более 30 сек. При более длительном выдерживании увеличивается показатель виброукладываемости, а прочность керамзитобетона снижается.

Дозировать керамзит для приготовления керамзитобетонной смеси нужно объемными дозаторами, при которых обеспечивается соблюдение гранулометрического состава.

Наиболее легкими по весу получаются бетоны, предельно уплотненные на виброплощадках с пригрузом, когда достигается наилучшее сближение частиц заполнителя и наибольшая прочность при минимальном расходе цемента. Увеличение частоты колебаний виброплощадки не оказывает существенного влияния на скорость уплотнения керамзитобетона.

Установлено, что оптимальной для уплотнения керамзитобетона является амплитуда 0,75 мм, а длительность вибрирования не более 180 сек.

При формовании изделий в вертикальных: формах применяются пластичные смеси (виброукладываемость до 15 сек). Однако применение керамзитобетона в формах типа кассет нежелательно из-за расслоения смеси и осаждения цементного теста в нижней части формы. Для более эффективного уплотнения керамзитобетонной смеси в последнее время рекомендованы резонансные виброплощадки с нелинейными горизонтальными колебаниями, при которых почти в 5 раз уменьшается расслаиваемость керамзитобетонной смеси, прочность оказывается значительно вышепроектной марки.

2. Материалы для ПРОИЗВОДСТВА керамзитобетонных МЕЛКИХ СТЕНОВЫХ БЛОКОВ

2.1 Вяжущие

Неорганическими, или минеральными, вяжущими называют порошкообразные вещества, которые при затворении водой (а некоторые вещества - раствором соли, например, каустический магнезит) образуют пластичное тесто, твердеющее в результате физико-химических процессов и превращающееся в камень. Вяжущие вещества применяют для изготовления растворов, бетонов, бетонных и железобетонных изделий.

Простые минеральные вяжущие - глина, известь, гипс - известны с давних времен. Впоследствии были найдены способы придания извести гидравлических свойств введением различных природных добавок.

Вяжущие характеризуются сроками схватывания, минералогическим составом, тонкостью помола, маркой, равномерностью изменения объема при твердении и др. Начало и конец схватывания, марка вяжущего и некоторые другие характеристики являются условными физическими величинами и устанавливаются ГОСТом для каждого вида вяжущих.

Классификация основных неорганических вяжущих, применяемых в строительстве, следующая:

— портландцементы - портландцемент, портландцемент пластифицированный, портландцемент гидрофобный, портландцемент быстротвердеющий, портландцемент сульфатостойкий, портландцементы белые и цветные, портландцемент расширяющийся, портландцемент для дорожных и аэродромных покрытий, шлакопортландцемент, шлакопортландцемент быстротвердеющий, портландцемент пуццолановый;

— цементы специального назначения - цемент глиноземистый, цемент гипсоглиноземистый расширяющийся, цемент щелочной алюмосиликатный, цемент шлакосиликатный, цемент фосфатный, кислотостойкий, цемент на основе серы;

— известь и цементы на ее основе - известь воздушная, известь гидравлическая, известково-шлаковый цемент, известково-пуццолановый и известково-зольный цементы, известково-нефелиновый цемент;

— магнезиальные вяжущие - магнезит каустический, доломит каустический;

— гипсовые вяжущие - гипс строительный, гипсоцементно-пуццолановые вяжущие, гипс высокообжиговый, фосфогипс.

Исходным сырьем для производства вяжущих являются мел, известняк, магнезит, доломит, гипс, мергели, бокситы, шлаки, глины, нефелиновый шлак, золы, пески и др.

Портландцементы - самые распространенные цементы. Их получают помолом клинкера, представляющий собой обожженный до спекания состав, при температуре около 1450 градусов. Он состоит из тщательно дозированных смесей материалов, содержащих углекислый кальций, кремнезем и оксид железа, например мергеля или смесей известняка и глин. При помоле к клинкеру добавляют до 15% гидравлических добавок или 10% кварцевого песка, а для замедления схватывания - до 3% двуводного гипса.

По внешнему виду портландцемент представляет собой тонкомолотый порошок различных оттенков. Основной цвет портландцемента - серовато-зеленый.

Для получения портландцемента в основном используют мергелистые породы, называемые цементными, или натуральными. Так как месторождения натуральных мергелей встречаются редко, то большей частью цементные заводы работают на искусственных смесях, составленных из известняка и глины или известняка и шлаков, золы, сланцев и др.

Кроме основного сырья, при производстве вяжущих используют различные добавки, придающие вяжущим необходимые свойства,- активные минеральные добавки: природные (осадочного и вулканического происхождения) и искусственные.

К природным добавкам осадочного происхождения относят диатомиты и трепелы - породы, содержащие главным образом кремнезем в аморфном состоянии; опоки - уплотненные диатомиты и трепелы; глиежи - породы, образующиеся в результате самообжига при подземных пожарах в угольных пластах. К природным добавкам вулканического происхождения относят пеплы - породы, содержащие алюмосиликаты и находящиеся в природе в виде рыхлых, частично уплотненных отложений; туфы - уплотненные и сцементированные вулканические пеплы.

Среди активных добавок (искусственных) особая роль принадлежит доменным основным и кислым шлакам, на основе которых получают шлакопортландцементы, известково-шлаковые и водостойкие гипсовые вяжущие; золе бурых углей, сланцев, на основе которых изготовляют местные цементы в смеси с известью, а также нефелиновому шламу (отход глиноземистого производства), так как они являются либо природными материалами, либо производственными отходами, не требующими для своего изготовления затрат топлива на обжиг; большинство добавок является местными материалами. Многие из них находятся в рыхлом или порошкообразном состоянии и не требуют размола.

Иногда для разбавления цементов или их пластификации применяют добавки-наполнители (тонкомолотые известняки, молотый песок, глину и др.). В качестве специальных добавок к цементам при помоле клинкера применяют пластификаторы (сульфитно-дрожжевая бражка), гидрофобизаторы (мылонафт, асидол, кремнийорганические соединения - ГКЖ-94 и др.).

2.2 Вода

Для приготовления легких бетонов применяется вода, удовлетворяющая техническим условиям для затворения обычного бетона. Она не должна содержать вредных примесей, препятствующих нормальному схватыванию и твердению вяжущих. Сточные воды, а также воды, загрязненные вредными для цемента примесями, имеющие рН менее 4 и содержание сульфатов в расчете на SO4 более 1 % от веса воды, для затворения бетона не допускаются. Обычно все воды, пригодные для питья, пригодны для затворения бетона.

Совершенно необоснованно в некоторых инструктивных положениях предъявляются к воде для изготовления легких бетонов требования в соответствии ее ГОСТ на питьевую воду. Применять морскую воду для наружных стеновых элементов не рекомендуется, так как на поверхности изделий могут появиться солевые выцветы.

2.3 ЗАПОЛНИТЕЛИ

ГОСТ 9757-61 «Заполнители пористые неорганические для легких бетонов» установлено, что по форме и характеру поверхности пористые заполнители подразделяются на следующие виды:

1) гравий, имеющий округлую форму и относительно гладкую поверхность;

2) щебень, получаемый: в результате дробления и имеющий угловатую (неправильную) форму и сильно шероховатую поверхность;

3) песок округлой формы;

4) песок угловатой (неправильной) формы, получаемый в результате дробления и рассева природных или искусственных заполнителей.

Керамзит. Керамзит представляет собой легкий искусственный пористый материал, получаемый вспучиванием легкоплавких глинистых пород путем их обжига. Это один из наиболее эффективных заполнителей для легких бетонов, имеющий пористую структуру и оплавленную плотную поверхность. Равномерная мелкопористая структура внутренней части зерна керамзита (пористость до 70% и величина пор около 1 мм) обеспечивает хорошие теплозащитные и звукоизоляционные свойства керамзита и бетона на его основе.

По форме и характеру поверхности зерна керамзит можно разделить на гравий, имеющий округлую (или редко угловатую) форму и оплавленную поверхность, и щебень, имеющий угловатую неправильную форму и сильно шероховатую, с открытыми порами, ноздреватую поверхность.

По объемному насыпному весу керамзит подразделяется на 12 марок; по прочности— на два класса А и Б.

Керамзитовый гравий должен выдерживать не менее 15 циклов попеременного замораживания и оттаивания в воде с потерей в весе при этом не более 8%. При кипячении в воде потеря в весе зерен керамзитового гравия из-за включений извести, высокого содержания окиси магния, недожога и других причин не должна превышать 5%. Так называемый коэффициент формы — отношение наибольшего размера зерна к наименьшему — не должен быть более 1,5, так как при Кф = 2 прочность керамзитобетона на этом заполнителе снижается на 27 %, а при Кф = 2,5— на 34%. Поэтому количество отдельных гранул с коэффициентом формы зерен 2,5 не должно превышать 20%

Водопоглощение керамзитового гравия (по весу) в течение 1 ч должно быть не более 25% для гравия марок до 400 включительно, не более 20% для гравия марок от 450 до 600 включительно и не более 15% для гравия марок 700 и 800.

Фракции керамзита менее 5 мм независимо от способа получения относятся к песку и по крупности зерен разделяются на:

- рядовой с размерами зерен до 5 мм;

- мелкий с размерами зерен менее 1,2 мм;

- крупный с размерами зерен от 1,2 до 5 мм.

При производстве керамзитового гравия получается незначительное количество зерен менее 5 мм. Для получения керамзитового песка обычно производят дробление керамзитового гравия фракций крупнее 40 мм на молотковых или валковых дробилках с рифлеными валками.

Необходимо иметь в виду, что керамзитовый песок, получаемый дроблением, обладает большой адсорбцией по отношению к воде и вяжущему. С другой стороны, получение керамзитового песка обжигом сырья в двух барабанных печах, а также в кипящем слое технологически сложно при сравнительно большой стоимости продукции.

3. АГРЕГАТНО-ПОТОЧНЫЙ СПОСОБ ПРОИЗВОДСТВА КЕРАМЗИТОБЕТОННЫХ СТЕНОВЫХ ПАНЕЛЕЙ

Агрегатно-поточный способ изготовления конструкций характеризуется расчленением технологического процесса на отдельные операции или их группы; выполнением нескольких разнотипных операций на универсальных агрегатах; наличием свободного ритма в потоке; перемещением изделия от поста к посту; формы и изделия переходят от поста к посту с произвольным интервалом, зависящим от длительности операции на данном рабочем месте, которая может колебаться от нескольких минут (например, смазка форм) до нескольких часов (пост твердения отформованных изделий). Агрегатно-поточный способ отличается также тем, что формы и изделия останавливаются не на всех постах поточной линии, а лишь на тех, которые необходимы для данного случая. Агрегатно-поточный способ организации производства характеризуется возможностью закрепления за одной поточной линией изделий, различных не только по типоразмерам, но и по конструкции. Эта возможность создается наличием на поточной линии универсального оборудования.

Межоперационная передача изделий на таких линиях осуществляется подъемно-транспортными и транспортными средствами. Для ускоренного твердения бетона при агрегатно-поточном способе обычно применяются камеры периодического или непрерывного действия. Небольшой объем каждой секции камеры позволяет затрачивать минимум времени на загрузку и выгрузку изделий, а большое число таких секций создает условия для непрерывной подачи отформованного изделия в камеру твердения. Агрегатно-поточная технология отличается большой гибкостью и маневренностью в использовании технологического и транспортного оборудования, в режиме тепловой обработки, что важно при выпуске изделий большой номенклатуры.

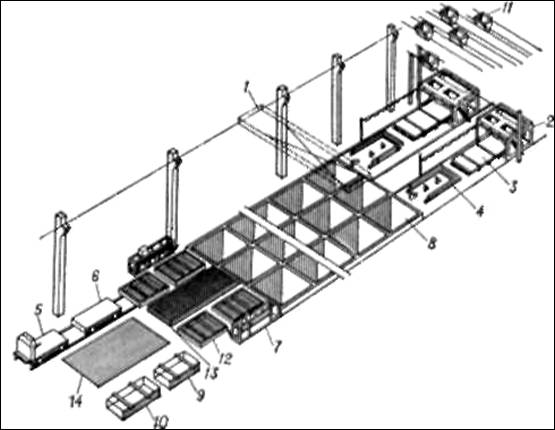

Рис. 2. Технологическая схема агрегатно-поточного производства панелей покрытий 3 х 6 м с двумя формовочными постами:

1 — мостовой кран; 2 — бетоноукладчик; 3 — виброплощадка; 4 — формоукладчик; 5 — самоходная тележка для вывоза готовых изделий; 6 — тележка-прицеп; 8 — камеры пропаривания; 9 — стенд для контроля и ремонта изделий; 11 — раздаточный бункер; 12 — формы; 14 — площадка складирования готовой продукции.

4 РАСЧЕТ РАБОТА ЦЕХА. РАСЧЕТ ПРОИЗВОДИТЕЛЬНОСТИ ЦЕХА В ЧАС, СМЕНУ, СУТКИ. РАСЧЕТ ПОТРЕБНОСТИ В СЫРЬЕ И ПОЛУФАБРИКАТАХ

4.1 Режим работы предприятия

В соответствии с нормами технологического проектирования заводов режим работы отделений и обслуживание их переделов применяются в одну смены в сутки при непрерывной рабочей неделе.

Tr=N*n*t, час (15)

где:

N – количество рабочих дней в году;

n– количество рабочих смен в сутки;

t – продолжительность рабочей смены, ч.

Годовой фонд времени склада готовой продукции.

Tr=365*3*8=8192

Годовой фонд времени запаривания.

Tr=262*1*8=2096

Годовой фонд времени формования.

Tr=262*1*8=2096

Годовой фонд времени приготовление бетонной смеси.

Tr=262*1*8=2096

Годовой фонд времени склада сырья.

Tr=365*3*8=8192

Таблица. 2.1

№ п/п | Наименование цехов, отделений, пролетов операций | Количество рабочих дней в году | Количество смен в сутки | Длительность рабочей смены | Годовой фонд |

| 1 | Склад Г.П. | 365 | 3 | 8 | 8 192 |

| 2 | Запаривание | 262 | 1 | 8 | 2 096 |

| 3 | Формование | 262 | 1 | 8 | 2 096 |

| 5 | Приготовление бетонной смеси | 262 | 1 | 8 | 2 096 |

| 7 | Склад сырья | 365 | 3 | 8 | 8 192 |

4. .2 Расчет производительности предприятия определяется по формулам.

Псут.=Пгод./Ср. (16)

Псмен.=(Пгод./Ср.)/n (17)

Пчас.=Пгод./Гф. (18)

Пгод.- заданная годовая производительность цеха;

Ср. - расчетное количество рабочих суток в году;

n – число смен;

Гф. – расчетный годовой фонд рабочего времени, в час.

Склад готовой продукции.

Псут.=20000/365=45,2

Псмен.=(19500/365)/3=15

Пчас=19500/8192=2,3

Обжиг.

Псут.=20085/262=76,6

Псмен.=(20085/262)/3=25,5

Пчас=20085/6288=3,2

Сушка.

Псут.=20687/262=78,9

Псмен.=(20687/262)/3=26,3

Пчас=20687/6288=3,3

Формование.

Псут.=21307/262=81,3

Псмен.=(21307/262)/3=27,1

Пчас=21307/6288=3,4

Приготовление керамической смеси.

Псут.=21946/262=83,7

Псмен.=(21946/262)/3=27,9

Пчас=21946/6288=3,5

Дробление.

Псут.=22604/262=86,2

Псмен.=(22604/262)/3=28,7

Пчас=22604/6288=3,6

Склад сырья.

Псут.=23604/365=63,7

Псмен.=(23604/365)/3=21,2

Пчас=23604/8192=2,6

Таблица. 2.2

referat-web.com Бесплатно скачать - рефераты, курсовые, контрольные. Большая база работ.

referat-web.com Бесплатно скачать - рефераты, курсовые, контрольные. Большая база работ.