Проектирование автомобильного дизеля

Проблема экономии топливных ресурсов приобрела в настоящее время огромное значение практически для всех индустриально развитых стран, в том числе и для Украины.

Одним из главных потребителей нефтяного топлива является автомобильный тракторный транспорт, поэтому повышение экономичности и снижение выбросов вредных веществ для нормативов ЕВРО-3 является на сегодняшний день актуальной задачей. Важнейшим направлением в решение этой проблемы в первую очередь на грузовом, автомобильном, автобусном и сельскохозяйственном транспорте является дальнейшая его дизелизация, которая должна обеспечить в эксплуатации не только снижение на 25-30% расхода жидкого моторного топлива и более рациональное использование на транспорте всех видов моторных топлив, но и уменьшение загрязнении окружающей среды токсичными выбросами моторов. Реализация этого направления предусматривает как модернизацию выпускаемых, так и разработку новых типов дизелей. Большое распространение получили четырёхклапанные головки цилиндров с центральным расположением форсунки. В связи с высокими форсировками дизелей по литровой мощности увеличивается теплонапряженность деталей камеры сгорания и в частности поршня. Для обеспечения надежной работы поршня в условиях высоких термических нагрузок применяется охлаждение последнего маслом, при этом в поршне выполняем специальные охлаждающие каналы, а для подачи масла применяется форсунку, неподвижно установленную в картере дизеля. Ограничения, накладываемые на дизели для автомобилей, прежде всего, по экономичности, токсичности, ресурсу, массогабаритным и другим показателям, требуют создания быстроходных высокофорсированых дизелей с относительно малым рабочим объемом. Ряд ведущих автомобильных заводов, ПО, ассоциаций в СНГ (Кафедра ДВС НТУ «ХПИ», ЯМЗ,ХТЗ, ЛАЗ, «Серп и молот» , з-д им. Малышева, и др.) создали и приступают к налаживанию производства таких дизелей.

1. ОЦЕНКА И ВЫБОР ПАРАМЕТРОВ ДВИГАТЕЛЯ

Для каждого типа двигателей приняты, на основе многолетнего практического опыта, определенные ограничения в выборе параметров рабочих процессов и численных отношений величин конструктивных параметров. Учесть этот опыт можно на основе анализа конструкций доведенных и хорошо себя зарекомендовавших в эксплуатации дизелей.

1.1 Число и расположение цилиндров

При выборе числа цилиндров следует учитывать их влияние на массовые и габаритные показатели двигателя, диаметр цилиндра, уравновешенность сил инерции движущихся масс, равномерность вращения коленчатого вала, тепловую напряженность поршневой группы.

С увеличением числа цилиндров можно уменьшить диаметр цилиндра, улучшить уравновешенность и равномерность хода двигателя, при этом усиливается охлаждение поршневой группы, при однорядном расположении цилиндров длина двигателя несколько увеличивается, а высота двигателя и его ширина уменьшаются.

Число цилиндров двигателя Z, связанное непосредственно с диаметром цилиндра, определяется заданными размерами двигателя , степенью равномерности крутящего момента, зависящего от протекания рабочего процесса и числа тактов, тепловой напряженностью поршневой группы, требованиями к уравновешиванию движущихся масс и значением сил инерции этих масс, условиями производства двигателей (при большом числе цилиндров и меньшем диаметре снижается стоимость изготовления двигателя, особенно в случае крупносерийного производства);опасностью увеличения крутильных колебаний вала, возможностью пуска двигателя с любого положения коленчатого вала.

Число цилиндров в выполненных конструкциях находится в пределах 1-24.Как правило, в однорядных конструкциях Z = 4 - 10, в многорядных конструкциях 4-20. Изменение числа цилиндров (при данной мощности) влияет на механический и индикаторный КПД двигателя. В многоцилиндровых конструкциях при увеличении Z размеры цилиндра и всего двигателя уменьшаются, снижается также масса движущихся деталей, что позволяет повысить частоту вращения коленчатого вала без превышения допустимых напряжений в деталях. При определении размеров цилиндра используют данные о находящихся в эксплуатации двигателях и результаты опытов на одноцилиндровых установках..

1.2 Средняя скорость поршня и частота вращения

Одним из основных параметров, зависящих от типа двигателя и его назначения, является скорость поршня. С увеличением средней скорости поршня повышается тепловая напряженность деталей двигателя (в первую очередь поршневой группы), увеличиваются силы инерции, нагружающие детали кривошипно-шатунного механизма, а также износ подшипников коленчатого вала, гильзы, цилиндра, повышается скорость газов в органах газораспределения, вследствие чего возрастают гидравлические сопротивления в них.

В быстроходных дизелях средняя скорость поршня лежит в пределах 8-12 м/с. .

Частота вращения п коленчатого вала современных двигателей составляет 100-10000 об/мин и достигает в отдельных случаях 12000 - 15000 об/мин и более (малолитражные, гоночные автомобильные, мотоциклетные двигатели и т.д.).

Частота вращения вала стационарного двигателя, непосредственно связанного с электрогенератором, зависит от стандартного числа периодов переменного тока (50 периодов в секунду) при заданном числе пар полюсов электрогенератора. В последние годы наблюдается тенденция к отказу от значительного повышения частоты вращения двигателей. Повышение частоты вращения позволяет уменьшить диаметр цилиндра и ход поршня, и, следовательно, уменьшить габариты двигателя и его вес. Однако при этом возрастают механические потери и силы инерции, возвратно-поступательно движущихся масс, а, следовательно, повышается износ двигателя. Частота вращения коленчатого вала является определяющей для моторесурса двигателя. Поэтому число оборотов двигателя выбирают, исходя из назначения и условий его работы. Для автотракторных дизелей частоты вращения лежат в пределах 1500...3000 мин-

1.3 Диаметр цилиндра и ход поршня

Диаметр цилиндра влияет на тепловые потери в охлаждающую жидкость, тепловую напряженность поршня и головки цилиндра, нагрузки на кривошипно-шатунный механизм и подшипники. Этот параметр связан непосредственно со скоростью поршня и мощностью двигателя. В высокооборотных двигателях значение S/D целесообразно снижать до определенного предела для получения умеренной скорости поршня ,повышения механического КПД, уменьшения размеров в направлении оси цилиндра (особенно в двухтактных двигателях) и повышении жесткости коленчатого вала. С уменьшением радиуса кривошипа увеличивается перекрытие шатунных и коренных шеек, кроме того, снижается износ поршневых колец. При меньших S/D легче разместить детали механизма газораспределения в крышке цилиндра. Однако с уменьшением S/D увеличивается длина двигателя. При этом износ гильз почти не уменьшается, так как он пропорционален частоте вращения вала и практически не зависит от хода поршня. В двухтактных двигателях с прямоточной схемой газообмена при низких S/D ухудшается качество процесса газообмена. Следует отметить, что значения сил, действующих на узлы, определяются в большей степени диаметром цилиндра и в меньшей ходом поршня.

В существующих конструкциях автотракторных дизелей S/D находиться в пределах 1,6...0,85.Отношение хода поршня к диаметру цилиндра (S/D) является одним из основных параметров, определяющих размеры и массу двигателя. Уменьшение отношения S/D позволяет увеличить число оборотов двигателя без роста средней скорости поршня, повысить коэффициент наполнения, снизить тепловые потери в охлаждающую жидкость, увеличить перекрытия шатунных и коренных шеек, и тем самым, повышать жесткость коленчатого вала. Однако при этом увеличивается длина и вес рядного двигателя.

1.4 Длина шатуна

Длина шатуна L определяется из соотношения λ = R/L, где R-радиус кривошипа. При увеличении R (укороченный шатун) возрастает максимальный угол отклонения шатуна, что вынуждает в нижней части цилиндра делать вырезы, повышается боковое давление на стенку цилиндра, в связи с чем растут потери на трение и кроме того увеличиваются силы инерции второго порядка, уменьшается высота двигателя, вес двигателя и вес шатуна. Удлинение шатуна дает уменьшение угла наклона, однако это приводит к увеличению его массы, а, следовательно, сил инерции.

1.5 Степень сжатия

Степень сжатия является одним из основных параметров, от которых зависит экономичность двигателя. С увеличением ε увеличивается индикаторный и эффективный КПД двигателя. Однако рост ε ограничивается уменьшением прочности деталей и ростом механических потерь в двигателе.

Степень сжатия ε в дизелях с непосредственным впрыскиванием встречается в пределах 12...18.С увеличением ε увеличивается индикаторный КПД, однако для двигателей с наддувом увеличивается максимальное давление цикла pz. В автотракторных дизелях степень сжатия в основном определяется способом смесеобразования и частотой вращения, она также зависит от давления наддува.

1.6 Фазы газораспределения

Фазы газораспределения оказывают существенное влияние на показатели газообмена и качество рабочего процесса.

В быстроходных двигателях впускной клапан открывается с опережением 5-30°, т.е. до прихода поршня в ВМТ. Это обеспечивает наличие некоторого проходного сечения с самого начала такта впуска и увеличивает время открытия клапана. Закрывается впускной клапан с запаздыванием 30-90 °, т.е. после прохода поршнем НМТ. Это позволяет использовать инерционный напор всасываемого воздуха и улучшить наполнение.

Выпускной клапан, как правило, открывается с опережением 40-80 °, что значительно уменьшает работу двигателя за время выпуска. Закрытие выпускного клапана происходит, как правило, с запаздыванием 5-45 °, что обеспечивает лучшую очистку камеры сгорания от выпускных газов.

Оптимальные фазы газораспределения определяются экспериментально.

Учитывая всё выше сказанное выбираем три варианты параметров двигателя, результаты которого приведены в таблице

Таблица 1.1 – Оценка и выбор конструктивных параметров дизеля

| № п/п | Наименование параметра показателя, формула для вычисления | Размерность | Условное обозначение | Варианты численных значений | ||

| 1 | 2 | 3 | ||||

| 2 | Эффективная мощность | кВт | Ne | |||

| 3 | Срок службы до капитального ремонта | Ч | Т | |||

| 4 | Частота вращения коленвала | мин-1 | n | |||

| 5 | Ход поршня | М | S | |||

| 6 | Отношение | - |

| |||

| 7 | Диаметр цилиндра | М | D | |||

| 8 | Рабочий объем цилиндра

| М3 | Vh*103 | |||

| 9 | Среднее эффективное давление, принимаемое в первом приближении | МПа | ре | |||

| 10 | Число цилиндров

| - | Z | |||

| 11 | Уточняем значение среднего эффективного давления

| МПа | ре | |||

| 12 | Литровая масса | Кг/л | gл | |||

| 13 | Масса двигателя | кг | М | |||

| 14 | Удельная масса | Кг/кВт | g | |||

| 15 | Длина шатуна

| М | L | |||

| 18 | Количество клапанов | 4 | 4 | 4 | ||

| 19 | Степень сжатия | |||||

На основании анализа и исходя из показателей современных двигателей принимаем в качестве расчётного вариант

2. ОПИСАНИЕ КОНСТРУКЦИИ И СИСТЕМ ДВИГАТЕЛЯ

2.1 Блок-картер

Блок картер для повышения жесткости и уменьшения деформаций имеет ребра на боковых стенках, поперечных перегородках и на нижней плите блока цилиндров. Плоскость разъема картера опущена намного ниже оси коленчатого вала. Снизу картер закрывается легким поддоном, выштампованным из листовой стали. В поддон заливается масло для смазки трущихся деталей двигателя.

2.2 Головка цилиндров

Головка цилиндров представляет собой цельную отливку из низколегированного серого чугуна и крепится к блоку шпильками, ввернутыми в блок. Шпильки изготовлены из хромоникелевой стали и термическими обработаны. Для обеспечения отвода тепла головка цилиндров имеет водяную рубашку, сообщающуюся с рубашкой блока.

Стык головки цилиндров и блока уплотняется прокладкой с окантовками цилиндровых отверстий и отверстий для прохода охлаждающей жидкости.

Седла выпускных клапанов вставные, изготовлены из специального жароупорного чугуна и запрессованы в гнезда с натягом 0,040 – 0,105 мм. Сёдла и металлокерамические направляющие втулки клапанов окончательно обрабатываются после их запрессовки в головку.

2.3 Гильзы цилиндров

Гильзы цилиндров отлитые из высокопрочного чугуна, вставляются в расточки блок картера и прижимаются по верхнему бурту головкой блока. Между наружными поверхностями гильз и стенками блока образуется полость охлаждения, для уплотнения которой на каждой гильзе снизу установлено два резиновых кольца.

2.4 Механизм газораспределения

Распределительный вал, штампованный из углеродистой стали, с закаленными опорами и кулачками, расположен в развале блока и обслуживает оба ряда цилиндров. Вращение его осуществляется парой косозубых шестерен от переднего конца коленчатого вала ограничивается упорным фланцем.

Клапаны приводятся через качающиеся роликовые толкатели, трубчатые штанги с запрессованными в них наконечниками и коромысла с регулировочными винтами для установки теплового зазора. Движение от распределительного вала к толкателю передается через ролик, установленный на игольчатых подшипниках. В целях повышения работоспособности в толкатель запрессована каленная пята из высококачественной стали , служащая упорным подшипником для штанг. Каждый цилиндр имеет два впускных и два выпускных клапана, которые изготовлены из жаропрочной стали и перемещаются в металлокерамических направляющих втулках. Пористые металлокерамические втулки обеспечивают хорошую смазку пары втулка – клапан. На каждый клапан ставится одна цилиндрическая пружина.

Для крепления пружин применен специальный замок, способствующий вращению клапанов при работе двигателя, что повышает работоспособность клапана.

2.5 Коленчатый вал

Коленчатый вал изготовлен горячей штамповкой из стали. Первый и четвертый кривошипы расположены под углом 180ْ в плоскости, перпендикулярной к плоскости второго и третьего кривошипов, смещенных относительно друг друга тоже на 180ْ.К заднему торцу коленчатого вала крепится болтами чугунный маховик, который фиксируется на валу двумя призонными штифтами.

2.6 Шатун

Шатуны двутаврового сечения штампуются из стали. Поршневой подшипник шатуна представляет собой две запрессованные в его верхнюю головку втулки из антифрикционной бронзы. Масло для смазки подшипника подводится от кривошипного подшипника по каналу в стержне шатуна.

2.7 Поршень

Поршни отливаются из высококремнистого алюминиевого сплава. С шатуном поршень соединяется пальцем плавающего типа, который предохраняется от осевого смещения стопорными пружинными кольцами. Три компрессионных кольца трапецеидального сечения и одно маслосъемное расположенное в верхней части поршня.

2.8 Система смазки

Система смазки смешанная с мокрым картером. Масло засасывается из поддона через заборник и всасывающую трубку шестеренчатым насосом, состоящим из двух секций: основной и радиаторной.

Основная (нагнетательная) секция насоса подает масло в систему через последовательно включенный фильтр грубой очистки, в корпусе которого установлен клапан. Когда разность давлений до и после фильтра при его загрязнении достигает 0,2 – 0,25 МПа, клапан открывается и часть неочищенного масла непосредственно подается в масляную магистраль.

Из фильтра грубой очистки масло поступает в центральный масляный канал, а оттуда по каналам в блоке – к подшипникам коленчатого и распределительного валов. От подшипников коленчатого вала через систему каналов в коленчатом валу и шатуне масло подается к подшипникам верхней головке шатуна. От распределительного вала масло пульсирующим потоком направляется в ось толкателей, откуда по каналам толкателей, полостям штанг и коромысел поступает ко всем трущимся парам привода клапанов. Под давлением смазывается также подшипник промежуточной шестерни привода масляного насоса. Шестерни привода агрегатов, кулачки распределительного вала, подшипники качения, гильзы цилиндров смазываются разбрызгиванием.

Центробежный фильтр тонкой очистки масла включен параллельно после фильтра грубой очистки и пропускает до 10% масла, проходящего через систему смазки. Очищенное масло сливается в поддон.

Радиаторная секция подает масло к установленному на машине радиатору; охлажденное в радиаторе масло сливается в поддон.

Основная секция насоса снабжена редукционным клапаном, перепускающим масло в поддон при давлении на выходе из насоса более 0,75 0,8 МПа. Предохранительный клапан радиаторной секции открывается при давлении на выходе из насоса 0,08 – 0,12.

2.9 Система питания

Система питания состоит: топливный насос высокого давления, трубопроводы высокого давления, форсунки.

Топливный насос восьмиплунжерный, размещен между рядами цилиндров. Его привод осуществляется муфтой с автоматическим регулированием опережения впрыска топлива. Топливо проходит две ступени очистки- фильтры грубой и тонкой очистки. Топливные форсунки закрытого типа смещены относительно оси цилиндра для повышения термической прочности перемычек головки между клапанами.

2.10 Система охлаждения

Масляный насос двухсекционный, шестеренчатый с приводом от коленчатого вала. Охлаждение масла и охлаждающей жидкости осуществляется с помощью радиатора и шестилопастного вентилятора, который приводится в движение от коленчатого вала шестернями

3. РАСЧЁТ РАБОЧЕГО ПРОЦЕССА

Расчёт рабочего процесса был выполнен при помощи ЭВМ на кафедре ДВС, по нижеприведенной ниже методике.

3.1 Методика расчёта рабочего процесса

3.1.1 Вспомогательные расчёты

Изменение объема цилиндра в зависимости от угла поворота кривошипа

![]()

где рабочий объем цилиндра

![]()

объем камеры сжатия

![]()

относительное перемещение поршня

![]()

перемещение поршня

![]() ;

;

изменение надпоршневого объема

![]()

Теоретически необходимое количество воздуха для сжигания 1 кг топлива

![]()

где C,H,O- обьёмная доля в топливе соответственно углерода, водорода и кислорода;

![]() - объемная доля кислорода в воздухе.

- объемная доля кислорода в воздухе.

Состав продуктов сгорания

углекислый газ

![]()

водяной пар

![]()

Азот

![]()

Кислород

![]()

Количество продуктов сгорания

![]()

Теплоемкость продуктов сгорания

![]() ,

,

где ![]()

![]()

Химический коэффициент молекулярного изменения

Ориентировочный выбор давления перед клапанами и противодавления на выпуске.

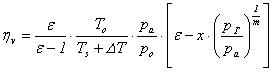

При системе газотурбинного наддува при PT=const потребное значение среднего эффективного давления при заданной мощности будет:

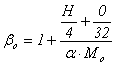

![]()

тогда потребное давление перед клапанами

![]()

где ориентировочно можно принять: эффективный КПД дизеля![]() 0,35-0,37, коэффициент наполнения по параметрам перед клапанами дизеля

0,35-0,37, коэффициент наполнения по параметрам перед клапанами дизеля![]()

![]() 0,97-0,98, температура воздуха перед клапанами дизеля (после промежуточного охлаждения)

0,97-0,98, температура воздуха перед клапанами дизеля (после промежуточного охлаждения)

![]()

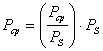

степень повышения давления в нагнетателе

![]()

где ![]() - давление окружающей среды;

- давление окружающей среды;

![]() потери давления в воздухоохладителе;

потери давления в воздухоохладителе;

![]() потери давления в воздушном фильтре;

потери давления в воздушном фильтре;

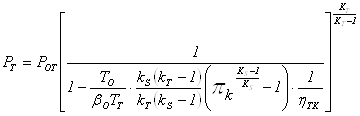

Потребное давление в выпускном коллекторе находим из уравнения Рато

где ![]() давление газов за турбиной,

давление газов за турбиной,

![]() температура окружающей среды,

температура окружающей среды,

![]() показатель адиабаты для воздуха,

показатель адиабаты для воздуха,

![]() показатель адиабаты для газа,

показатель адиабаты для газа,

![]() КПД турбокомпрессора.

КПД турбокомпрессора.

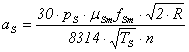

3.1.2 Упрощённый расчёт наполнения

В первом приближении условное среднее давление в цилиндре двигателя при наполнении

где ![]()

Давление в конце наполнения

![]()

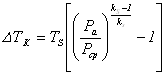

Подогрев заряда вследствие преобразования кинетической энергии потока в теплоту при торможении и поджатии рабочего тела от ![]() до

до ![]() .

.

Подогрев заряда при наполнении

![]()

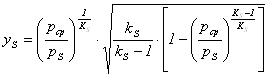

Коэффициент наполнения

где x=1,0 и m=1,4.

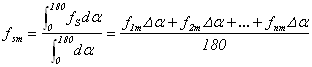

Среднее проходное сечение впускных клапанов на участке от

![]()

![]()

.

.

Функция расхода для участка наполнения

![]()

где

потенциальный заряд цилиндра

![]()

![]()

Уточнение значения ![]() .

.

Зная, что функция

определяем ![]() и тогда

и тогда ![]()

Если принятое значение совпадает с полученным в конце расчёта, то расчёт можно закончить. в противном случае его следует повторить со значением ![]() , полученным в конце расчёта.

, полученным в конце расчёта.

Коэффициент остаточных газов

![]()

где ![]() температура остаточных газов.

температура остаточных газов.

Количество рабочей смеси

![]()

Количество рабочего тела в цилиндре в конце наполнения

![]()

Полный объем цилиндра

![]()

Температура рабочего тела в конце наполнения

![]()

3.1.3 Определение параметров рабочего тела в конце процесса сжатия

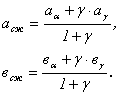

Значения коэффициентов в уравнениях для теплоемкости на участке сжатия определяют по следующим зависимостям:

Для определения температуры рабочего тела в конце сжатия задаются показателем адиабаты сжатия ![]() и определяют ее первом приближении

и определяют ее первом приближении

![]()

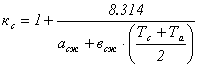

и уточняют показатель адиабаты

Если принятое значение ![]() совпадает с полученным в конце расчёта, то расчёт процесса сжатия можно считать оконченным. В противном случае расчет про

совпадает с полученным в конце расчёта, то расчёт процесса сжатия можно считать оконченным. В противном случае расчет про

Категории:

- Астрономии

- Банковскому делу

- ОБЖ

- Биологии

- Бухучету и аудиту

- Военному делу

- Географии

- Праву

- Гражданскому праву

- Иностранным языкам

- Истории

- Коммуникации и связи

- Информатике

- Культурологии

- Литературе

- Маркетингу

- Математике

- Медицине

- Международным отношениям

- Менеджменту

- Педагогике

- Политологии

- Психологии

- Радиоэлектронике

- Религии и мифологии

- Сельскому хозяйству

- Социологии

- Строительству

- Технике

- Транспорту

- Туризму

- Физике

- Физкультуре

- Философии

- Химии

- Экологии

- Экономике

- Кулинарии

Подобное:

- Проектирование автомобильных дорог

I. Общие данные для проектирования автомобильной дороги1.1 Природно-климатические условия района проектированияУчасток автомобильной

- Проектирование автотранспортного предприятия на 240 легковых автомобилей (таксомоторный парк)

1. Технологический расчет АТП1.1 Исходные данныеИсходными данными для технологического расчета являются:- списочное количество подвиж

- Проектирование автотранспортного предприятия по техническому обслуживанию автомобилей

Значительный рост автомобильного парка нашей страны вызывает увеличение объёма работ по техническому обслуживанию и ремонту автомоби

- Проектирование автотранспортного предприятия по техническому обслуживанию и ремонту автомобилей типа "УАЗ 2206"

- Правила пассажирских перевозок и устройство пассажирских вагонов

- Правовое регулирование оказания услуг по автомобильной перевозке грузов

- Предпродажная подготовка и выдача автомобиля

Предпродажная подготовка автомобиля – мероприятие, позволяющее повысить стоимость автомобиля и улучшить его внешний и внутренний обл

referat-web.com Бесплатно скачать - рефераты, курсовые, контрольные. Большая база работ.

referat-web.com Бесплатно скачать - рефераты, курсовые, контрольные. Большая база работ.