Очистка и повторное использование технической воды и промышленных стоков

В процессах эксплуатации промышленного оборудования образуются сточные воды, которые требуют специальной очистки перед сбросом в канализационные системы. Наиболее распространенными загрязняющими веществами в поверхностных водах являются нефтепродукты, фенолы, легкоокисляемые органические вещества, соединения меди, цинка, аммонийный и нитратный азот, лигнин, ксантогенаты, анилин, метилмеркаптан, формальдегид и др. Например, сточные воды заводов черной и цветной металлургии загрязнены большим количеством взвешенных минеральных веществ, содержат цветные металлы и железо, сульфаты, хлориды, смолы и масла, серную кислоту, железный купорос. Нефтеперерабатывающие заводы и нефтепромыслы сбрасывают нефть и нефтепродукты, хлориды, взвешенные вещества, возможно присутствие железа и сероводорода. Большую опасность представляют сточные воды коксохимических предприятий: смолы, масла, фенолы, аммиак, цианиды, роданиды, большое количество солей неорганических кислот и взвешенных веществ. К сильно загрязненным сточным водам, трудно поддающимся очистке, относятся жидкие стоки целлюлозно-бумажных комбинатов: растворенные органические вещества, волокно, каолин и др. Машиностроительные и автомобильные заводы сбрасывают цианиды, хром, масла и окалину. Основные загрязнители текстильных предприятий – красители и СПАВ.

1. Условия приема промышленных сточных вод в канализацию населенных мест

Сточные воды любого промышленного предприятия содержат специфические загрязнения, которые должны удаляться до смешения со стоками другого производства или населенного пункта.

Имеющийся отечественный и зарубежный опыт свидетельствуют о возможной реализации бессточных систем путем повторного использования очищенных сточных вод. Значение повторного использования очищенных сточных вод в системах промышленного водоснабжения в полной мере зависит от конкретных местных условий, применяемых технологий и определяется главным образом возможностью и целесообразностью использования:

а) сточных вод в системах оборотного и повторного водоснабжения предприятия или цехов;

б) очистных и обеззараженных хозяйственно-бытовых сточных вод в техническом водоснабжении предприятий или цехов;

в) очищенных сточных вод одних предприятий для технического водоснабжения других предприятий или цехов.

В связи с этим разработаны «Правила приема производственных сточных вод в системы канализации населенных мест», направленные на предотвращение нарушений в работе очистных сооружений и безопасности их эксплуатации за счет правильной организации приема промышленных сточных вод в канализационную сеть населенных пунктов. Эти «Правила…» разработаны на основе «Правил охраны поверхностных вод» для расчета допустимых концентраций загрязняющих веществ в производственных сточных водах с учетом требований к качеству очищенных вод в конкретных местных условиях.

Существуют три основных вида очистных сооружений для сточных вод – локальные, заводские, районные или городские.

Назначение локальных, или цеховых очистных сооружений заключается, прежде всего, в обезвреживании сточных вод или извлечении ценных компонентов непосредственно после технологических установок или цехов. На локальных установках механической очистки, коагуляции, электроосаждения, фильтрования, ультрафильтрации и др. очищают сточные воды, которые нельзя направлять без предварительной очистки в систему повторного и оборотного водоснабжения, на общие заводские либо районные очистные сооружения.

Многие крупные предприятия располагают общезаводскими очистными сооружениями, которые имеют установки для механической, физико-химической и биологической очистки.

Районные или городские очистные сооружения предназначены для очистки хозяйственно-бытовых и промышленных сточных вод района. При совместной очистке сточных вод в последних регламентируется содержание растворимых, взвешенных и всплывающих веществ, продуктов, способных разрушать или засорять коммуникации, взрывоопасных и горючих веществ, а также температура.

Выбор метода очистки зависит от концентрации загрязнений в сточных водах и количества твердых отходов, образующихся в основном производстве и на стадии очистки, а также от эколого-экономических показателей процесса.

По этим причинам сточные воды промышленных предприятий должны подвергаться обязательной локальной очистке, основной целью которой является:

- максимальное снижение потерь сырья со сточными водами;

- снижение потребления чистой воды;

- сокращение сброса сточных вод по объему и количеству загрязняющих веществ в водоемы;

- снижение объема внезаводских очистных сооружений и капитальных вложений в их строительство.

2. Методы и оборудование для очистки технической воды и промышленных стоков

При очистке сточных вод промышленных технологий применяют методы фильтрования, осаждения, флотации, коагуляции, нейтрализации и др. Перспективными являются методы, использующие процессы мембранной технологии, электрокоагуляцию, озонирование, биологическую очистку.

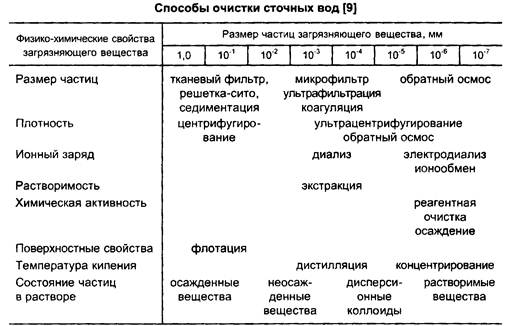

По содержанию примесей стоки разделяют на группы:

1) воды с нерастворимыми примесями частиц размером больше 10~5-10~4 мм;

2) воды, представляющие коллоидные растворы;

3) воды, содержащие растворимые органические и неорганические вещества;

4) воды, содержащие вещества, диссоциирующие на ионы. Способы очистки промышленных стоков можно классифицировать по составу фаз, дисперсному и химическому составу. Рассмотрим основные из этих методов.

Механические методы очистки промышленных стоков от грубодисперс-ных примесей включают отстаивание в гравитационном или центробежном поле, фильтрацию, флотацию, осветление во взвешенном слое осадка.

Для очистки от мелкодисперсных и коллоидных частиц, оседающих с малой скоростью, а также ПАВ используют коагуляцию и флокуляцию, обеспечивающие слипание частиц до крупных конгломератов, удаляемых затем механическим методом.

Для очистки от растворенных неорганических веществ применяют методы выпаривания, обратного осмоса, химического осаждения, электродиализа, нейтрализации.

Для очистки от растворенных органических веществ применяют биологическую очистку, адсорбцию, ионный обмен, отдувку газами, химическое осаждение, озонирование и хлорирование, обратный осмос, электрохимические методы и др.

Сильно концентрированные стоки в ряде случаев целесообразно уничтожать сжиганием, санитарным захоронением.

2.1 Механические методы очистки сточных вод

Из существующих механических методов очистки промышленных стоков с целью осветления воды наиболее простым является ее отстаивание.

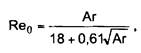

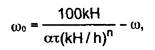

При расчете отстойной аппаратуры определяющим параметром является скорость осаждения твердых или жидких частиц Шо, зависящая от размеров частиц d, плотности рт твердых частиц, их формы, плотности рсв и вязкости цсв сточной воды, скорости движения воды и, условий обтекания и сопротивления среды. Скорость осаждения Шо для ламинарных, переходных и турбулентных режимов определяют по формуле:

где Re0 = co0dpBl\xQ – число Рейнольдса; Аг = вд^& " число Архимеда; рв, – соответственно плотность и вязкость чистой воды.

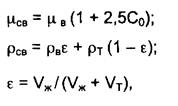

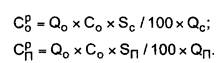

Вязкость и плотность таких систем могут меняться и с учетом объемной концентрации С0 рассчитываются по формулам:

где е – объемная доля жидкой фазы; Уж и VT – объем соответственно жидкой и твердой фазы.

Для реальных условий скорость стесненного осаждения монодисперсных сферических частиц рассчитывают по формуле Стокса:

![]()

где![]()

В горизонтальных песколовках осаждение песка близко к осаждению частиц в ламинарном режиме, и скорость его осаждения определяют по формуле Стокса.

Длину песколовки определяют по формуле:

![]()

где к – коэффициент, учитывающий турбулентность потока; Нр – расчетная глубина песколовки, м; и – средняя скорость движения воды, м/с. Коэффициент к определяют из уравнения:

![]()

Площадь зеркала воды F, глубину Нр и удельную нагрузку по воде qQ определяют из зависимостей:

![]()

где Q – расход воды, м3/сут; В-ширина песколовки, м; Э – эффективность очистки.

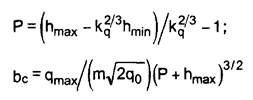

Выход сточной воды происходит через водослив, размеры которого определяют по формулам:

где Р – перепад уровней воды между дном песколовки и порогом водослива; hmax, hmin – уровень воды, м при максимальном qmax и минимальном qmin- расходах и и = 0,3 м/с; kq = qmBJqmm\ bc – ширина водослива, м; m = 0,35–0,38 – коэффициент расхода водослива.

Скорость движения воды при диаметре частиц 0,2–0,3 мм принимается и = 0,3 м/с, а время пребывания воды в песколовке 30 с.

Из песколовок с круговым движением воды наиболее эффективны аэрируемые песколовки.

Горизонтальные аэрируемые песколовки работают при и = 0,08–0,12 м/с, В/Н = 1–1,5, общей глубине 0,7–3,5 м, гидравлической крупности песка coq = 18 мм/с, интенсивности аэрации 3–5 м3/м2ч.

В песколовках с круговым движением воды объем аэрированной зоны изменяется от 25,8 до 170 м3 при интенсивности аэрации 3,5 м3/м2ч.

Для увеличения скорости осаждения частиц примесей в промышленные стоки вводят коагулянты и флокулянты, которые образуют неустойчивые полидисперсные системы.

Продолжительность отстаивания определяют по формуле:

![]()

где Н – глубина проточной части отстойника; п – коэффициент, учитывающий свойства взвешенных частиц; h – высота эталонного цилиндра; т – продолжительность осаждения.

Объем отстойной зоны V0 = QT, а поверхность осаждения F0 = Q/wq.

Гидравлическую крупность определяют по зависимости:

где к = 0,5; 0,35; 0,45 – коэффициент, характеризующий конструкцию отстойника соответственно для горизонтального, вертикального и радиального типа, а – 0,66–1,5 – коэффициент, учитывающий влияние вязкости воды на скорость осаждения при изменении температуры от 40 до 50 °С; ео-вертикальная составляющая скорости движения воды в отстойнике; при изменении и от 5 до 20 мм/с величина w изменяется от 0 до 0,5 мм/с.

Расчет отстойников с учетом эффективности осветления проводится в соответствии со стандартными методиками.

Коллоидные вещества, гидратированные взвеси, мелкодисперсные вещества вследствие их малой плотности осаждаются медленно. Даже ввод коагулянтов не обеспечивает заданной степени очистки промышленных стоков.

С целью более глубокой очистки воды от таких примесей и ее осветления используют флотацию.

Флотацию растворенным в воде воздухом обычно ведут совместно с коагуляцией и флокуляцией взвеси для удаления коллоидных малоконцентрированных примесей.

Пузырьки воздуха размером 10–100 мкм, выделяющиеся из воды, пересыщенной растворенным в ней воздухом, захватывают взвесь частиц. Воздух диспергируется турбиной – импеллером флоат-машины. Иногда воздух вводят под избыточным давлением 0,03–0,2 МПа через сопла или фильтры. Флотация осуществляется крупными быстро всплывающими пузырьками.

При электрофлотации очистку промышленных стоков осуществляют кислородом и водородом, которые выделяются на электродах, размещаемых в осветленной воде. Выделяющийся в ламинарном режиме газ с размером пузырьков 50 мкм обеспечивает высокий эффект очистки.

Биологическая и химическая флотация происходит в результате взаимодействия пузырьков газа размером 5–50 мкм с поверхностью взвешенных в воде частиц, которые освобождаются от воды.

Наибольшую эффективность разделения достигают при соотношении между твердой и газовой фазами, равном 0,01–0,1, и определяют по формуле:

![]()

где Geo3, G4 – соответственно масса воздуха и твердых частиц в суспензии, г; У* – растворимость воздуха в воде при атмосферном давлении рабочей температуре, см3 /дм3; fH = 0,5–0,8 – степень насыщения; Р – давление насыщения воды воздухом, Па; Qi – количество воды, насыщенное воздухом, м3/ч; Сч – концентрация твердой фазы в суспензии, г/см3; Q – расход сточной воды, м3/ч.

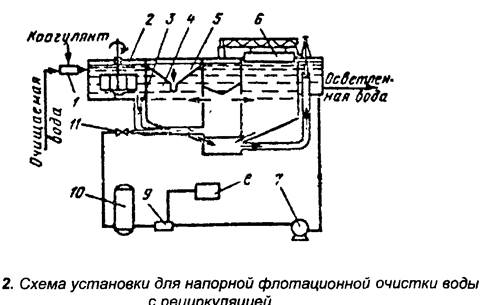

На практике в сочетании с химической коагуляцией широко применяют напорную флотацию, позволяющую обеспечивать осветление воды за 15–40 мин со скоростью, в 4–5 раз превышающей скорость осаждения и при расходе энергии 0,1–0,2 кВт ч/м3.

Установка с рециркуляцией работает следующим образом. Вода, смешанная с коагулятором в смесителе 1, поступает в камеру 2 хлопьеобразования с лопастной мешалкой, где образуются крупные хлопья коагулянта, сорбирующие коллоидные взвеси. Из камеры 2 коагулированная вода со скоростью 0,2–0,5 м/с перетекает по трубе 3 в центральную камеру 4. В трубу 3 врезан трубопровод, по которому со скоростью 1–2 м/с вводится вода, пересыщенная воздухом. Часть воды, очищенная во флотаторе насосом 7, подается под давлением в смеситель 9, куда компрессором 8 вводится сжатый воздух, и затем в сатуратор 10. В сатураторе за 1–3 мин происходит насыщение воды воздухом и отделение нерастворившего-ся воздуха. Насыщенная вода после снижения давления в дросселирующем устройстве 11 становится пересыщенной и поступает во флотатор. Тонкий слой пены со взвесью собирается скребком 6 в приемный бункер 5.

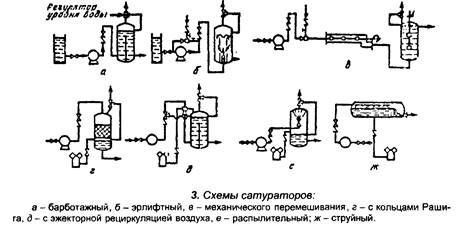

Применяемые в отечественной и зарубежной практике сатураторы представлены на р и с. 3. Недостатком сатураторов является введение воздуха в насос, что снижает его производительность и КПД при увеличенном кавитационном износе. Более эффективны сатураторы, в которых воздух вводится после насоса. Для повышения эффективности используется насадочный сатуратор с кольцами Рашига, а также распылительный и струйный сатураторы.

При расчете напорной флотации с сатурацией необходимо учитывать, что выделение пузырьков газа из воды происходит на частице.

Эффективность флотационного выделения частиц определяют по формуле:

![]()

где Т1 – время пребывания жидкости во флотаторе; Т = Г? + Т2; Т2 – время обработки до флотатора; а – число столкновений пузырьков газа с частицами на единице длины пути; Сг – объемная концентрация газовой фазы; уп – скорость движения пузырьков; _ высота слоя жидкости во флотаторе.

Выделение примесей из сточных вод эффективно осуществляется под действием центробежных и центростремительных сил в открытых и напорных гидроциклонах.

Открытые гидроциклоны применяют для выделения из суспензий частиц диаметром более 1x10"5 см при очистке грубодиспергированных примесей.

Применяют конструкции гидроциклонов без внутренних устройств, с диафрагмой и многоярусные.

Модифицированный гидроциклон с конической диафрагмой и внутренним цилиндром устраняет накопление взвешенных частиц под диафрагмой и их периодический вынос с осветленной водой.

Исходную суспензию подают тангенциально в нижнюю часть зоны, ограниченную внутренним цилиндром. Восходящий поток у верхней кромки цилиндра разделяется на основной поток, движущийся по спирали к центральному отверстию в диафрагме, и дополнительный, поступающий в зазор между стенками гидроциклона и цилиндра. В дополнительном потоке транспортируются выделившиеся в восходящем потоке взвешенные частицы.

В многоярусном гидроциклоне, состоящем из конической 1 и цилиндрической 9 частей, рабочий объем разделен коническими диафрагмами 10 на отдельные ярусы, работающие независимо друг от друга. В основе работы такого аппарата лежит принцип тонкослойного от стаивания. Исходная смесь поступает в аванкамеры 3 с распределительными лопатками 16 и равномерно распределяется между ярусами 12. Вывод воды из аванкамер 3 осуществляется через три щели 11, расположенные по окружности циклона через три щели 11, расположенные по окружности циклона через 120° и равномерно по его высоте.

Поступающая сточная вода движется по нисходящей спирали к центру. Частицы тяжелее воды оседают на нижних диафрагмах ярусов, сползают к центру и, попав под шламозадерживающие козырьки 13, через кольцевую щель 2 опускаются в коническую часть. Масло с примесями, выделившееся в ярусах, всплывает к верхним диафрагмам 10, задерживается перегородкой 6 и попадает в водосборник, откуда маслосборными воронками 7 через трубы 4 удаляется из гидроциклона. Осветленная вода выводится через три тангенциальных выпуска 14. В центральной части циклона жидкость поднимается вверх, через водослив 5 переливается в лоток 8 и удаляется из циклона. Осадок из конической части 1 удаляется через разгрузочное отверстие 15 под действием гидростатического напора.

В общем случае при расчете гидроциклонов, применяя данные кинетики отстаивания, рассчитывают гидродинамические параметры циклона и определяют его геометрические характеристики. Для всех конструкций удельную гидравлическую нагрузку определяют по формуле:

![]()

где к – коэффициент; и0 – гидравлическая крупность задерживаемых частиц, мм/с.

Задавшись и0 по нагрузке q и назначаемому диаметру цилиндрической части аппарата D, определяют его производительность

![]()

Геометрические размеры циклонов выбирают по рекомендациям. Зная общее количество сточных вод Q06, определяют число гидроциклонов:

![]()

Для многоярусных циклонов гидравлическую нагрузку определяют по уравнению:

![]()

где к – 1; с1цо – диаметр центрального отверстия в диафрагме, м; Ь – ширина шламовыводящих щелей, м; Л/я – число ярусов; ц = 0,75 – коэффициент при нагрузке q = 2–2,5 м3/.

При очистке сточных вод на установках с производительностью не более 200 м3/ч от частиц крупностью более 0,2–0,3 мм/с используют циклоны с внутренним цилиндром и конической диафрагмой. Фактор разделения определяется критерием Fr:

![]()

где vr – скорость движения частицы под действием центробежных сил, м/с; д – ускорение свободного падения, м/с2; г – радиус частицы, м.

Их характеристики благодаря высокой эффективности и компактности позволяют использовать гидроциклоны вместо отстойников, центробежных сепараторов, центрифуг, фильтров или в сочетании с ними.

Эффективность работы гидроциклонов определяют следующие факторы:

седиментационные свойства примесей в сточной воде;

размеры циклона;

производительность аппарата, зависящая от его размеров и перепада давлений в нем;

затраты энергии на создание центробежного поля, зависящие от его гидравлического сопротивления.

Для расчета гидроциклонов A.M. Кутеповым и Е.А. Непомнящим была предложена стохастическая модель разделительных процессов. Введя ряд предпосылок и используя числовые методы решения с применением ЭВМ, были получены безразмерные параметры а, у, 9 и г0, характеризующие интенсивность центробежного поля, перемешивания частиц, геометрические размеры аппарата и свойства разделяемых частиц при различном времени их пребывания в аппарате.

Используя кривые зависимостей абсолютной величины уноса и количественного содержания отдельных фракций в осветленном и сгущенном потоках при различных значениях параметров конструкций гидроциклонов, можно рассчитать основные характеристики гидроциклона и характеристики разделения.

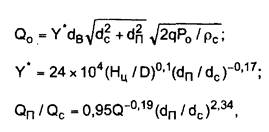

Например, для гидроциклона с винтовым входным устройством расчет проводят в следующем порядке. Исходными данными для расчета являются параметры суспензии, показатели разделения которого определяют из следующих соотношений: Нц = D; dB = D; Dc = 0,3D; dn = 0,5dc; m = 1; a = 5°; p берется минимальным.

1. Задают диаметр D и по указанным соотношениям определяют ос-

тальные геометрические размеры. Общую производительность гидроци-

клона Q0, производительность по осветленной жидкости и сгущенной сус-

пензии Qn/Qc определяют по формулам:

где У* – условный коэффициент расхода; dB – эквивалентный диаметр винтового канала; dc – диаметр патрубка; Р0 – давление на входе в гидроциклон; О – диаметр гидроциклона; Нц – высота цилиндрической части; рс – плотность жидкой фазы.

2. Определяют среднюю скорость суспензии на входе в аппарат и среднее значение вертикальной скорости

![]()

![]()

где vr – радиальная составляющая скорости.

3. Рассчитывают значение безразмерных параметров X, Т и 8 и определяют унос твердых частиц Sc:

![]()

4. Определяют унос твердых частиц со сгущенной суспензией, %

![]()

5. Определяют концентрацию частиц в продуктах разделения, кг/м3:

Если расчетное значение С§ > CrQ, то задаются новым значением D и

проводят новый расчет, пока не выполнится условие С£ s Сг0. 6. Определяют количество гидроциклонов.

Обычно гидроциклоны устанавливают в комбинированной схеме очистки жидкостей, когда другие методы дороги или нецелесообразны, например, улавливание пыли свинцового сурика в системе вакуумного транспортирования и пылеулавливания.

2.2 Химические и физико-химические методы очистки сточных вод

Сточные воды, содержащие минеральные кислоты или щелочи, подвергают нейтрализации. Нейтрализацию проводят для предупреждения коррозии материалов очистных сооружений, выделения солей металлов из сточных вод и предупреждения нарушения биохимических процессов в них.

Нейтрализацию осуществляют: смешением кислых и щелочных сточных вод, добавлением реагентов, фильтрованием кислых вод через нейтрализующие материалы и абсорбцией кислых газов щелочными водами или абсорбцией аммиака кислыми водами.

Для очистки кислых и щелочных сточных вод используют процесс нейтрализации с применением таких реагентов, как оксиды кальция, гидроксиды натрия, калия и кальция, а также карбонаты кальция, магния и натрия.

Массовый расход реагентов, кг/ч для нейтрализации сточных вод определяют по формуле:

![]()

где к3 – коэффициент запаса; Qp – расход реагента, м3/ч; С – концентрация кислоты или щелочи, кг/м3; а – удельный расход реагента, кг/кг; В-количество активной части в товарном продукте, %.

Теоретический расход реагентов составляет 0,4–2,5 кг/кг. Время взаимодействия сточных вод и реагента превышает 5 мин, для кислых стоков с ионами металлов – 30 мин.

Очистка сточных вод окислителями. Наряду с традиционными окислителями, такими, как хлор и хлорсодержащие вещества, пиролизит, кислород воздуха в последние годы применяют озон.

При проведении глубокой очистки воды с успехом применяют озонирование. Озонирование в ряде процессов может заменить коагуляцию с быстрым фильтрованием, адсорбцию на некоторых стадиях очистки сточных вод и в сочетании с другими методами – биохимическую очистку.

Наиболее перспективным является применение озона для очистки воды от синтетических поверхностно-активных веществ, от нефтепродуктов и очистки сливных вод на стадиях выработки стеклоизделий.

Озонолиз представляет собой процесс фиксации озона на двойной или тройной углеродной связи с последующим ее разрывом и образованием озонидов, которые неустойчивы и быстро разлагаются.

Каталитическое воздействие озонирования состоит в росте окисляющей способности кислорода, присутствующего в озонированном воздухе.

Совокупность всех форм окисляющего и дезинфицирующего действия озона обеспечивает его применение на всех стадиях очистки сточных вод и подготовки воды к использованию в процессе производства. При совместном действии озонолиза и окисления радикалами удаляются коллоидные вещества, токсичные микрозагрязнители, растворенные органические вещества.

В настоящее время наиболее эффективно используют инжекторные и роторные аппараты, напорные трубопроводы, змеевики.

Инжекторные и роторные аппараты дают равномерное смешение фаз, высокие скорость реакции, степень очистки и более полное использование озона.

При введении озона непосредственно в напорный трубопровод обеспечивается простота и компактность смесителя, уменьшение потерь озона и высокий эффект очистки при отсутствии контактных камер. При озонировании можно использовать змеевик, работающий следующим образом. Сточную воду подают насосом через змеевик, в который с помощью инжектора также вводят озоновоздушную смесь. После змеевика вода с большой скоростью проходит трубу воздухоотделения и переливается через его верхнюю кромку, освобождаясь от пузырьков воздуха. Эффективность использования озона в змеевике возрастает до 80–90%, а скорость окисления вдвое больше по сравнению с барботажными аппаратами. Эффективность барботажных реакторов с насадочными колонками повышают в результате использования элементов из керамических и металлокерамических труб с размером пор 100 мкм.

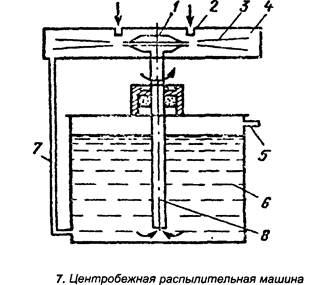

Для интенсификации окисления применяют кавитирующий эффект, который достигается в кавитационном аэраторе или в центробежной распылительной машине, а также при использовании ультразвуковой энергии. Наибольшее окисление достигается в центробежной распылительной машине, где интенсивность механических колебаний в зоне смешения достигает 57 Вт/см2. Особенностью конструкции являются диски-распылители 1, установленные в камере смешения 4. При заданной частоте вращения дисков-распылителей 42 м/с возникает кавитация. Обрабатываемая вода, подаваемая через патрубки 2, всасывается через полый вал 8, диспергируется дисками, образуя на выходе из зазора между дисками тонкую пленку. Обработанная вода выводится через патрубок 5. Пленка проходит между стационарными направляющими 3, распыляется на капли и пузырьки, которые смешиваются с озонированным воздухом, вводимым через боковые патрубки. Озонированная вода 6 по трубопроводу 7 возвращается в цикл.

Озонирование используют в основном для доочистки стоков после флотации, дезинфекции, флокуляции, фильтрации на песчаных фильтрах и фильтров с активированным углем.

Мембранная очистка сточных вод. К основным мембранным методам разделения жидких систем относятся обратный осмос, ультрафильтрация, микрофильтрация, электродиализ. Преимущества этих методов заключаются в возможности ведения процесса при нормальной температуре без фазовых превращений и при меньших энергетических затратах, чем в других методах очистки, простоте оформления аппаратуры, высокой степени разделения, позволяющей увеличить выход готового продукта.

Процессы обратного осмоса, ультрафильтрации и микрофильтрации ведут под избыточным давлением и относят их к группе баромембранных процессов, в которых перенос молекул или ионов растворенных веществ происходит через полупроницаемую перегородку под давлением, превышающим осмотическое. Под осмосом понимается самопроизвольный перенос растворителя через мембрану.

Различие между обратным осмосом и ультрафильтрацией состоит в том, что при ультрафильтрации разделяются низкоосмотические растворы молекулярной массой больше 500, а при обратном осмосе разделяются растворы низкомолекулярных веществ с высоким осмотическим давлением.

Движущая сила ультрафильтрации и обратного осмоса определяется разностью рабочего давления Р и осмотического давлений разделяемого раствора у поверхности мембраны П3: ДР = Р – П3, а с учетом осмотического давления пермеата П2

![]()

Рабочее давление при обратном осмосе составляет 5–8 МПа.

Ультрафильтрацию применяют для разделения систем, где молекулярная масса компонентов больше молекулярной массы растворителя, например, для водных систем, в которых один из компонентов имеет молекулярную массу выше 500. Осмотическое давление высокомолекулярных соединений мало, что позволяет проводить ультрафильтрацию при невысоком давлении. С помощью ультрафильтрации разделяют растворы высокомолекулярных и низкомолекулярных соединений.

Процесс выделения из раствора коллоидных частиц размером 0,1–10 мкм при давлении порядка десятых и сотых долей мегапаскалей относится к микрофильтрации и занимает промежуточное положение.

В отличие от обычной фильтрации, при которой продукт в виде осадка откладывается на поверхности мембраны, при обратном осмосе и ультрафильтрации образуются два раствора, один из которых обогащен растворенным веществом.

Баромембранные процессы позволяют разделить частицы по размерам, мкм: обратный осмос – 0,0001–0,001, ультрафильтрация – 0,001–0,02 и микрофильтрация – 0,02–10.

При деминерализации сточных вод и различных смесей используют диализ и электродиализ,

Диализ является диффузионным процессом разделения веществ в результате их неодинаковой диффузии через мембрану. По существу диализ является разновидностью ультрафильтрации.

Более широкое применение при обработке воды и растворов находит в последние годы электродиализ. Электродиализные аппараты, использующие биполярные и ионообменные мембраны, применяют для выделения отдельных компонентов из сточных вод, регенерации и вторичного использования фтористоводородной и азотной кислот, щелочей из травильных растворов и из жидкостей после скрубберов для очистки газов, сульфата натрия, серной кислоты и т.д.

Для очистки сточных вод применяют мембранную установку, включающую наряду с мембраной и фильтр-держателем, образующими мембранный модуль, емкости, насосы, контрольно-измерительную аппаратуру и системы очистки мембран.

При выборе и разработке мембранных установок необходимо учитывать следующие факторы: характер фильтруемой среды; выбор целевого продукта: фильтрата или задержанных мембраной частиц; минимальный размер выделяемых частиц и размер пор мембраны.

Выбор оптимального размера пор производят на основе данных по селективности мембран от размера пор при максимально возможной производительности; объем перерабатываемой жидкости; вид раствора. В последнем случае агрессивность жидкой среды требует применения мембран и опорных элементов, стойких к действию растворителя.

Установки должны отвечать ряду требований.

1. Материалы разделительной системы должны работать под высоким давлением и быть устойчивыми к коррозии.

2. Компактность установки, простота обслуживания и возможность быстрой разборки и сборки установки при ремонте и транспортировании.

3. Возможность периодического промывания установки для восстановления производительности мембран.

4. Возможность предотвращения отложения осадка на мембранах и снижения влияния концентрированной поляризации. Для этого необходимо обеспечить высокую скорость течения жидкости над мембраной и ее равномерное распределение по секциям и элементам мембранного модуля.

5. Возможность нагрева или охлаждения обрабатываемых жидкостей.

При создании мембранных модулей необходимо обеспечить их механическую прочность, герметичность и другие условия.

В настоящее время мембранные модули классифицируют по способу укладки мембран, по типу корпусов, по условиям демонтажа, по положению мембранных элементов и по режиму работы.

По способу укладки мембран используют разделительные элементы четырех типов: 1) аппараты с плоскими мембранными элементами; 2) аппараты с трубчатыми элементами; 3) аппараты с элементами рулонного типа; 4) аппараты с мембранами в виде полых волокон.

Пленочные мембраны входят в состав разделительного элемента и размещаются на пористой опоре-дренаже с подложкой. Иногда подложка играет роль опоры, и в этом случае мембраны размещаются с обеих сторон подложки.

Аппараты с плоскими мембранными элементами выпускают корпусными и бескорпусными, периферийными, с общим или отдельным из каждого элемента выводом пермеата. Элементы выполняют круглыми и квадратными.

Аппарат с плоскими мембранными элементами фирмы ДДС, работающий с растворами при давлении Р = 2 МПа, рН – 14 и температуре до 100 °С. Аппарат представляет собой пакет мембранных элементов 9 эллиптической формы, находящийся между круглыми фланцами 11. Соосность элементов и их затяжка обеспечиваются направляющими штангами 8. Элементы состоят из пластин 7, покрытых с обеих сторон мембранами 6. Отверстия в пластинах и мембранах точно совмещаются и герметизируются со стороны входа разделяемого раствора в отверстие 10 проточным кольцом 5 и со стороны выхода из него – замковым кольцом 4. В проточных кольцах 5 выполнены прорези в радиальном направлении, обеспечивающие подачу раствора из отверстия одного элемента в межмембранный канал и отвод в другое отверстие следующего элемента. Для распределения разделяемого раствора по секциям одно из отверстий на соответствующих элементах перекрывают заглушкой 1. Пер-меат отбирается из мембранных элементов по гибким капиллярным шлангам 2 и собирается в общий коллектор 3. Опорная пластина выполнена в виде двух склеенных пластмассовых дисков с разветвленной сетью внутренних каналов разного сечения для сбора пермеата. Недостатками аппаратов с эллиптическими элементами являются нерациональный раскрой мембран, опорных пластин, конструктивная и монтажная сложность.

В конструкции РХТУ им. Д.И. Менделеева использован секционный модульный метод сборки: секции соединены параллельно, а элементы внутри секций – последовательно. Аппараты имеют следующие характеристики:

Рабочая поверхность мембран, м2 | 2 | 80 |

Производительность по фильтрату, м3/сут. | 0,5 | 20 |

| Рабочее давление, МПа | 10 | 10 |

Плотность укладки мембран, м2/м3 | 180 | 270 |

| Рабочий диаметр мембран, мм | 250 | 370 |

| Число мембран | 50 | 750 |

| Габаритные размеры, мм | 350x350x300 | 600x1000x1200 |

| Масса с водой, кг | 50 | 1000 |

Аппараты с трубчатыми мембранными элементами можно использовать для разделения систем со взвешенными частицами, где не требуется высокая степень предварительной очистки разделяемых систем.

По конструкциям и способам изготовления элементы делят на три типа: 1) с подачей разделяемых сред внутрь трубки; 2) с подачей разделяемых сред снаружи трубки; 3) с подачей разделяемых сред одновременно внутрь и снаружи трубки.

Основными достоинствами трубчатых мембранных элементов являются низкое гидравлическое сопротивление, равномерное движение потока раствора над мембраной с высокой скоростью, отсутствие застойных зон, возможность механической очистки мембранных элементов от осадка без разборки аппарата, малая металлоемкость при бескорпусном выполнении, компактность установки.

К недостаткам устройств относятся малая удельная поверхность мембран и повышенная точность при изготовлении дренажного каркаса.

Каркасом обычно являются перфорированные металлические трубки, пористые трубки из керамических, металлокерамических, пластмассовых и графитовых композиций и стеклопластиков.

Конструкция блока стеклопластиковых каркасов из семи трубок представлена на р и с. 9.

Категории:

- Астрономии

- Банковскому делу

- ОБЖ

- Биологии

- Бухучету и аудиту

- Военному делу

- Географии

- Праву

- Гражданскому праву

- Иностранным языкам

- Истории

- Коммуникации и связи

- Информатике

- Культурологии

- Литературе

- Маркетингу

- Математике

- Медицине

- Международным отношениям

- Менеджменту

- Педагогике

- Политологии

- Психологии

- Радиоэлектронике

- Религии и мифологии

- Сельскому хозяйству

- Социологии

- Строительству

- Технике

- Транспорту

- Туризму

- Физике

- Физкультуре

- Философии

- Химии

- Экологии

- Экономике

- Кулинарии

Подобное:

- Очистка нефтесодержащих сточных вод

Природные водоемы служат естественным аккумулятором большинства загрязняющих веществ, поступающих непосредственно в атмосферу или ли

- Очистка промывных вод производства аккумуляторных батарей для извлечения сульфата аммония

- Очистка условно-чистых стоков на моделях по разработанной технологии

- Питание хищных птиц в агроценозах окрестностей г. Новокузнецка

В биоценозах хищные птицы занимаю самую верхнюю ступеньку пищевых цепей – вершину экологической пирамиды. Эта их позиция необходима би

- Плата за негативное воздействие на окружающую среду

- Подходы к управлению с экологическим риском

Лекция 1. Подходы к управлению риском.1.1. Основные понятия и термины управления и оценки рисков.В последние 2-3 десятилетия понятие эко

- Полевые методы экологического мониторинга

Содержание1. Выбор места контроля загрязнения и поиск его источника с целью первичной оценки и/или отбора проб2. Отбор проб объектов загр

referat-web.com Бесплатно скачать - рефераты, курсовые, контрольные. Большая база работ.

referat-web.com Бесплатно скачать - рефераты, курсовые, контрольные. Большая база работ.