Ассортимент и экспертиза качества цементов

Цементом называется гидравлическое вяжущее вещество, которое после затворения водой и предварительного затвердевания на воздухе, продолжает твердеть как в воде, так и на воздухе, сохраняя и наращивая свою прочность.

Целью данной курсовой работы является изучение ассортимента и экспертизы качества цементов. Характеристика ассортимента цементов и расчет потребности в вяжущем и складских помещениях на заводе КСМ-10, г. Ростова-на-Дону. используемые в производстве. Изучение классификации цементов на основе портландцементного клинкера. Будут рассмотрены основные показатели качества цементов, сопроводительные документы при поставке. Будут разработаны условия транспортирования, приемки и хранения вяжущего. Будет составлен план лаборатории по испытанию вяжущего и ее оснащенность, контрольные карты, паспорт качества и маркировка цемента.

1. Общие положения

1.1 Ассортимент и классификация цементов на основе портландцементного клинкера

Минеральными вяжущими веществами называют порошкообразные материалы, образующие при смешивании с водой пластичную удобообрабатываемую массу, затвердевающую со временем в камневидное прочное тело. В зависимости от условий твердения различают вяжущие материалы: воздушные, гидравлические, кислотоупорные и автоклавного твердения. Каждую из этих групп в свою очередь делят на подгруппы в соответствии с составом и основными свойствами отдельных вяжущих веществ.

Воздушными вяжущими веществами называют материалы, способные схватываться, твердеть, превращаться в камневидное тело и длительно сохранять прочностные характеристики только в воздушной среде.

Гидравлическими вяжущими веществами (цементами) называют материалы, способные при затворении водой, после предварительного затвердевания на воздухе, продолжать твердеть в воде, сохраняя и увеличивая свою прочность.

Кислотоупорные вяжущие вещества после затвердения на воздухе способны длительное время сохранять прочность при воздействии минеральных кислот.

Вяжущие вещества автоклавного твердения превращаются в камень только при автоклавной обработке при давлении насыщенного пара 0.9-1.3 МПа и температуре 167-198°С.

Таблица.1.Классификация цементов по основным признакам

| Признак классификации | Вид цементов |

| 1 | 2 |

| По назначению | - общестроительные - специальные |

| По виду клинкера | - на основе клинкера - портландцементного - глиноземистого - сульфоферритного - высокоглиноземистого - сульфоалюминатного |

| По вещественному составу | - чистоклинкерные (бездобавочные) - с минеральными добавками |

| По прочности на сжатие | - цементы классов 22,5 32,5 42,5 52,5 - цементы марок М200 М300 М400 М500 М550 М600 - цементы без нормирования прочности на сжатие |

По скорости твердения (только общестроительные) | - нормальнотвердеющие – с нормированием прочности в возрасте 2 (7) и 28сут. - быстротвердеющие – с нормированием прочности в 2 и 28сут. |

| По срокам схватывания | - медленносхватывющиеся – с нормируемым сроком начала схватывания более 2 ч. - нормальносхватывающиеся – с нормируемым сроком начала схватывания от 45мин до 2ч - быстросхватывающиеся – с нормируемым сроком начала схватывания менее 45мин. |

Портландцемент – это порошкообразный материал, получаемый совместным помолом портландцементного клинкера и иногда минеральных добавок.

Клинкер – это продукт обжига до спекания портландцементной сырьевой шихты, состоящей в основном из силикатов кальция, алюминатов кальция и алюмоферитов кальция.

Ассортимент цементов на основе портландцементного клинкера

1. Портландцемент с минеральными добавками - получают путём совместного помола портландцементного клинкера с активной минеральной добавкой. Активными минеральными добавками являются природные(диатомит, трепел, опока, глиежи, туф, пемза, трасс) или искусственные вещества(топливные золы и шлаки, нефелиновый шлам и др.), которые при смешивании в тонкоизмельчённом виде с воздушной известью и затворении водой образуют тесто, способное после твердения на воздухе продолжать твердеть и под водой.

2. Шлакопортландцемент - гидравлическое вяжущее вещество, твердеющее в воде и на воздухе, получается путём совместного тонкого помола клинкера и гранулированного доменного шлака с необходимым количеством гипса. Шлакопортландцемент отличается умеренной водопотребностью, высокой воздухостойкостью и морозостойкостью, обладает повышенной стойкостью к воздействию минерализованных вод. Обладает специфическим свойством - низкая экзотермия.

3. Сульфатостойкий портландцемент - отличаются повышенной устойчивостью цементного камня к агрессивному воздействию сульфатных вод. Сульфатостойкий портландцемент – изготовляют из клинкера нормированного минералогического состава: содержание С3А не должно превышать 5 %, С3S - 50%, С3А + С4АF – 22%. Сульфатостойкий портландцемент отличается низкой экзотермией из-за низкого содержания С3А и С3S.

4. Быстротвердеющий портландцемент (БТЦ) – это портландцемент с минеральными добавками, отличающийся интенсивным нарастанием прочности в начальный период твердения. Повышенная прочность БТЦ в начальные сроки твердения достигается правильным подбором минералогического состава клинкера, увеличением дозировки гипса, повышением тонкости помола цемента. БТЦ предназначен для изготовления сборных железобетонных конструкций и изделий в заводских и полигонных условиях, а также для скоростного строительства.

5. Цементы с поверхностно-активными добавками – получают путём совместного помола портландцементного клинкера, гипса и небольшого количества (0,1 – 0,3% от массы цемента) добавок ПАВ. Основное назначение ПАВ – повышение пластичности цементного клинкера, либо к снижению водопотребности смеси и расхода цемента при сохранении заданной подвижности и проектной марки цемента. Главным недостатком цемента является замедление сроков схватывания в начальные сроки.

6. Пластифицированный портландцемент - получают путём совместного помола клинкера с гидрофильно-пластифицирующей добавкой (0,15 – 0,25% массы цемента) лигносульфонатов кальция, которые получают при сульфиной варке целлюлозы.

7. Гидрофобный портландцемент – получают путём совместного помола клинкера и 0,1 – 0,3% мылонафта, асидола, окисленного петралатума, синтетических жирных кислот, их кубовых остатков и других гидрофибизирующих поверхностно-активных добавок. Цемент обладает замедленным сроком схватывания и меньшей прочностью по сравнению с обычным портландцементом.

8. Белые портландцементы отличаются от остальных видов ПЦ цветом, поэтому весь технологический процесс получения таких цементов подчинен требованию обеспечения белизны. По степени белизны цементы разделяют на три сорта: БЦ-1, БЦ-2, БЦ-3 с коэффициентом яркости соответственно 80,75 и 68 (коэффициент яркости обычного ПЦ – 20…40). Выпускают цементы М400 и М500 двух видов – белый портландцемент и белый портландцемент с минеральными добавками.

9. Цветные портландцементы получают путем совместного тонкого измельчения белого или обычного клинкера с красящими пигментами. По ГОСТу цветной портландцемент должен содержать не менее 80% клинкера, не более 6% диатомита и не более 15 % минерального синтетического или природного пигмента или не более 0,5% органического пигмента.

10. Тампонажные портландцементы предназначены для тампонирования нефтяных и газовых скважин. К ним предъявляются жесткие технические требования. Цементный раствор должен обладать высокой текучестью, обеспечивающей возможность его свободного закачивания и проникновения в затрубное пространство.

11. Пуццолановый портландцемент – гидравлическое вяжущее вещество, твердеющее в воде и во влажных условиях, получаемое в результате совместного помола портландцементного клинкера нормированного минералогического состава с содержанием СА до 8%, гипса и активных минеральных добавок . Выпускают две марки пуццоланового портландцемента: М300 и М400. Морозостойкость и атмосферостойкость бетонов на пуццолановом портландцементе ниже, чем на портландцемент; наиболее стоек в сульфатных водах, так как в продуктах твердения нет свободного гидроксита кальция и трехкальциевого гидроалюмината, также отличается повышенной стойкостью в пресных водах.

1.2 Характеристика используемых цементов на заводе КСМ – 10, г. Ростова-на-Дону

ПЦ 300 – Д0 – портландцемент марки 300, бездобавочный. Производство бетонных и железобетонных сборных и монолитных конструкций из бетонов при введении суперпластификаторов. Не допускается для замены сульфатостойких цементов. Не рекомендуется для строительных растворов.

ССПЦ 500 – Д20– сульфатостойкий портландцемент, марки 500 с содержанием минеральных добавок 20%. Обладает: средним темпом твердения, высокой атмосферостойкостью, средней морозостойкостью, высокой сульфатостойкостью, средней деформации усадки. Область применения: производство бетонны х и железобетонных монолитных и сборных конструкций и изделий, работающих в условиях высокоагрессивной среды. Не рекомендуется для бетонов с маркой по морозостойкости F200 и выше без воздухововлекающих добавок, для сироительных растворов.

ПЦБ 1 – 500 – Д20 – портландцемент белый 1-го сорта, марки 500, с 20% минеральных добавок. Используется для производства декоративных (белых, светлых) бетонов и растворов.

2. Расчетная часть

2.1 Расчет потребности вяжущих в процессе производства, от момента их поставки на предприятие до момента изготовления бетонной смеси

Расход в сутки – это потребность в вяжущем на момент подачи в бетономешалку без учета потерь на предшествующих стадиях. Поэтому необходимо рассчитать потребность в вяжущем с учетом потерь. Табл.3.

Таблица.2.

| Естественная убыль | Технологическая операция | ПЦ 300 – Д0 | ССПЦ 500 – Д20 | ПЦБ 1 – 500 – Д20 |

| 0,4 | Доставка | 45,44 | 30,28 | 14,13 |

| 0,05 | Взвешивание | 45,26 | 30,16 | 14,08 |

| 0,05 | Транспортирование | 45,24 | 30,15 | 14,07 |

| 0,15 | Перегрузка | 45,22 | 30,14 | 14,06 |

| 0,2 | Складирование | 45,15 | 30,09 | 14,04 |

| 0,1 | Подача на БСУ | 45,06 | 30,03 | 14,02 |

| 0,05 | Дозирование | 45,02 | 30,02 | 14,01 |

| 45 | 30 | 14 | ||

Из этого следует, что ПЦ 300–Д0 необходимо поставлять 45,44т., а не 45 т.; ССПЦ 500 – Д20 – 30,28т., а не 30т.; и ПЦБ 1 – 500 – Д20 – 14,13т., а не 14т.

2.2 Расчет потребности в цементах по годовой производительности

Годовая производительность для ПЦ 300–Д0: Q = 45.15 · 265 = 11964,75 т

ССПЦ 500 – Д20: Q = 30.09 · 265 = 7973,85 т

ПЦБ 1 – 500 – Д20: Q = 14.04 · 265 = 3720,6 т

2.3 Определение количества и объема складских емкостей

Для определения объема складских емкостей необходимо определить нормативный запас хранения (в сутках) вяжущего, в зависимости от его вида.

Расчет запаса цемента на складе. Табл.4.

Таблица.4.

| Нормативный запас цементов | Вид цементов | |||||

| ПЦ 300–Д0 | ССПЦ 500 – Д20 | ПЦБ 1 – 500 – Д20 | ||||

| сут. | 8сут. | сут. | 8сут. | сут. | 30сут. | |

7-10 30 | 45,15 | 361,2 | 30,09 | 240,72 | 14,04 | 421,2 |

Расчет объема емкостей для хранения цементов по формуле:

Vскл = (Qn * n * k)/(365 * pц), где

Qn – годовая производительность, м³/год

n – продолжительность хранения в сутках

k – коэффициент заполнения емкостей

pц – расчетная плотность цемента, т/ м³

1. ПЦ 300–Д0

Vскл = (45,15 · 265 · 8 · 0,9) / (365 · 1) = 236,02 м³

2. ССПЦ 500 – Д20

Vскл = (30,09 · 265 · 8 · 0,9) / (365 · 1) = 157,3 м³

3. ПЦБ 1 – 500 – Д20

Vскл = (14,04 · 265 · 30 · 0,9) / (365 · 1) = 275,22 м³

Qn общ = 11964,75 + 7973,85 + 3720,6 = 23659,2. Годовой производительность меньше 100 тыс, то число емкостей для хранения цемента не менее 4.

Общий запас цементов = 361,2 + 240,72 + 421,2 = 1023,12т.

Из ряда по одновременной вместимости цемента в силосы 240, 360, 480, 720, 1100, 1700, 2500, 4000, выбираем 1100.

Для расчета вместимости в каждый силос – 1700/4. получаем вместимость каждого силоса 425т. Распределим силосы с учетом того, что цементы различных марок нельзя перемешивать.

1 силос - ПЦ 300–Д0 – 361,2 т.

2 силос - ССПЦ 500 – Д20 – 240,72 т.

3 силос - ПЦБ 1 – 500 – Д20 – 421,2 т.

4 силос – резервный.

2.4 Разработка условий транспортирования, приемки и хранения получаемого предприятием вяжущего

Транспортирование цементов осуществляется железнодорожным транспортом с соблюдением Правил перевозок грузов. Поставляется цемент без упаковки в специализированных вагонах-цементовозах. Транспортное средство должно быть очищено и исправно. При транспортировании цемент должен быть защищен от воздействия влаги и загрязнения.

Приемку цемента осуществляет служба технического контроля изготовителя. Партия цемента может быть принята и поставлена, если результаты испытаний по всем показателям соответствуют требованиям нормативного документа.

В случае обнаружения при приемосдаточных испытаниях цемента малозначительного дефекта, не превышающего по величине предельного значения, партию принимают, но учитывают ее как дефектную при оценке общего уровня качества. Общее количество партий с малозначительными дефектами, принятых в течение квартала. Не должно быть более 5% общего количества партий данного вида цемента, поставленных за этот период.

Каждая партия цемента или ее часть, поставляемая в один адрес, должна сопровождаться документом о качестве, в котором указывают:

- наименование изготовителя, его товарный знак и адрес

- наименование или условное обозначение цемента по нормативному документу

- номер партии и дату отгрузки

- вид и количество минеральной добавки в цементе

- класс прочности, марку цемента

- нормальную густоту цементного теста (для общестроительных цементов)

- среднюю активность цемента при пропаривании за предыдущий месяц для общестроительных цементов)

- значение удельной эффективной активности естественных радионуклидов в цементе по результатам периодических испытаний

- номер вагона

- гарантийный срок соответствия цемента требованиям нормативного документа, сут.

- знак соответствия при поставке сертифицированного цемента

- обозначение нормативного документа.

Если цемент обладает признаками ложного схватывания, то это должно быть указано в документе о качестве.

Маркировка должна быть отчетливой содержать:

- наименование изготовителя и его товарный знак

- условное обозначение цемента или его полное наименование в соответствии с нормативными документом

- класс прочности (марку) цемента

- обозначение нормативного документа, по которому поставляют цемент

- среднюю массу нетто цемента в упаковке или в транспортном средстве

- знак соответствия при поставке сертифицированного цемента

Каждое транспортное средство снабжают ярлыком, в котором указывают дополнительно номер партии цемента и дату отгрузки. Ярлык прикрепляют в доступном месте.

Также каждая партия должна сопровождаться сертификатом, накладной. Приемку осуществляют на разгрузочной площадке.

Храниться цемент должен раздельно по видам и по маркам, в силосах.

2.5 Определение основных показателей качества цементов

Таблица.5.Показатели качества цементов.

| Вид цемента | ПЦ 300–Д0 |

| Наименование показателя | Величина показателя по ГОСТ |

Активные минеральные добавки: - доменные гранулированные и электротермофосфорные шлаки - осадочного происхождения, кроме глиежа - прочие активные, включая глиеж | Не допускается |

Предел прочности: - при изгибе (28сут) - при сжатии (28сут) | 4,4 (45)МПа 29,4 (300)МПа |

Сроки схватывания: - начало схватывания (НС) - конец схватывания (КС) | Не ранее 45мин Не позднее 10ч |

| Тонкость помола (удельная поверхность) | При просеивании остаток менее 15% на сите № 008 |

Предел прочности при сжатии после пропаривания: - 1 группа - 2 группа - 3 группа | Более 23 (230) МПа От 20 до 23 (от 200 до 230) МПа Менее 20 (200) МПа |

| Вид цемента | ССПЦ 500 – Д20 |

По вещественному составу: Гранулированного доменного шлака, электротермофосфорного шлака, % по массе цемента | От 10 до 20 |

Минералогический состав клинкера: (% по массе) Содержание трехкальциевого силиката Содержание трехкальциевого алюмината Содержание трехкальциевого алюмината и четырехкальцевого алюмоферита Содержание оксида алюминия Содержание оксида магния | 50 5 22 5 5 |

| Содержание SO3, % по массе | 3,0 |

Предел прочности: При изгибе, 28 суток При сжатии, 28 суток | 5,9 (60) 49,0 (500) |

Сроки схватывания: - начало - конец | Не ранее 45 мин. Не позднее 10ч |

| Удельная поверхность (тонкость помола) | Не менее 250 м²/кг |

| Гидрофобность | Цемент не впитывает воду в течение 5 мин от момента нанесения капли воды на его поверхность |

| Равномерность изменения объема | Обеспечивается при кипячении в воде |

| Вид цемента | ПЦБ 1 – 500 – Д20 |

| Белизна | Коэффициент отражения не менее 80% |

| Содержание активных минеральных добавок (АДМ) и добавок наполнителей | АДМ осадочного происхождения не более 10%, наполнители не более 10%, суммарное до 20% |

| Специальные добавки | Не более 2% массы цемента |

| Технологические добавки, не ухудшающие строительно – технические свойства цементов | Не более 1% массы цемента |

| Пластифицирующие или гидрофобизирующие добавки | Не более 0,5% массы цемента |

| Коэффициент вариации прочности 28сут. | Не более 7% |

| Содержание андигридной серной кислоты | Не более 3,5% по массе |

| Содержание оксида магния | Не более 4% по массе |

| Закиси железа | Не более 0,5% по массе |

Сроки схватывания: - начало - конец | Не ранее 45 мин Не позднее 10ч |

| Тонкость помола | Остаток на сите №008 не более 12% |

| Признаки ложного схватывания | Не допускаются |

| Предел прочности на сжатие | 49,0МПа |

2.6 Составление плана лаборатории по испытанию вяжущих, разработка ее оснащенности

Таблица.6.Оснащенность лаборатории испытательным оборудованием.

| Вид испытаний | НТД на испытание | Необходимое оборудование |

| 1. Определение сроков схватывания | ГОСТ 310.3-76 | Прибор Вика с иглой, сферическая чаша, весы общего назначения, лопатка, часы, влажная ткань, нож |

| 2. Определение нормальной густоты | ГОСТ 310.3-76 | Прибор Вика с иглой, сферическая чаша, весы общего назначения, лопатка, часы, влажная ткань, нож |

| 3. Определение тонкости | ГОСТ 310.2-76 | Сито с сеткой №008 по ГОСТ6613, прибор для механического или пневматического просеивания цемента, весы, лопатка, часы |

| 4. Определение тепловыделения | ГОСТ 310.2-5 | Калориметр изотермическая теплопроводящий «ЦЕМЕНТ ТГЦ 1М» по соответствующей нормативно – технической документации. Весы лабораторные 3-го класса точности с наибольшем пределом взвешивания 200г. Термометр 1-й группы по ГОСТ27544 Гигрометр по ГОСТ 12997. Вода дистиллированная по ГОСТ 6709 |

| 5. Определение водоотделения | ГОСТ 310.2-6 | Фарфоровый стакан вместимости 1 дм³ Металлический шпатель Весы квадратные ВЛКТ-2кг-М Градуированный стеклянный цилиндр вместимостью 500 см³ по ГОСТ 1770 |

| 6. Определение предела прочности при изгибе и сжатии | ГОСТ 310.4-81 | Мешалка для перемешивания цементного раствора Чаша и лопатка Встряхивающий столик и форма-конус Штыковка Формы для изготовления образцов – балочек Насадка к формам Вибрационная площадка Прибор для испытания на изгиб образцов-балочек Пресс для определения предела прочности при сжатии Пластинки для передачи нагрузки Пропарочная камера Влажная ткань Масло машинное |

| 7. Определение равномерности изменения объемов цементов | ГОСТ 310.3-76 | Прибор Вика с пестиком Кольцо к прибору Вика Мешалка для приготовления цементного теста Сферическая чаша Весы общего назначения Лопатка Часы Влажная ткань Нож Автоклава с рабочем давлением не менее 2,1 МПа Бачок для испытания кипячением Ванна с гидравлическим затвором |

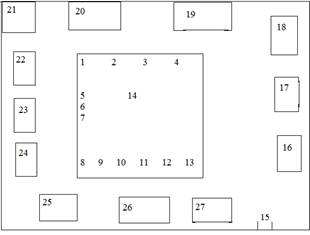

План лаборатории

Рисунок 1.

1 – прибор Вика

2 – сферическая чаша

3 – лопатка

4 – часы

5 – нож

6 – сито с сеткой №008

7 – термометр

8 – гигрометр

9 – металлический шпатель

10 – фарфоровый стакан

11 – форма для изготовления цементных балочек

12 – пластинки для передачи нагрузки

13 – мокрая тряпка

14 – весы

15 – вход в лабораторию

16 – весы общего назначения

17 – прибор для механического просеивания цемента

18 – калориметр

19 – санитарный узел

20 – мешалка для перемешивания цементного раствора

21 – встряхивающий столик

22 – вибрационная площадка

23 – пресс

24 – пропарочная камера

25 – лабораторная дробилка

26 – сушильный шкаф

27 – автоклав

2.7 Составление контрольных карт, журнала контроля, составление паспорта качества, маркировка цементов

Карты входного контроля качества цемента составляются по форме, приведенной в таблице 7.

Таблица 7 – Карта входного контроля качества цемента

referat-web.com Бесплатно скачать - рефераты, курсовые, контрольные. Большая база работ.

referat-web.com Бесплатно скачать - рефераты, курсовые, контрольные. Большая база работ.