Герметизація мікросхем

МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ

ДЕРЖАВАНИЙ ВИЩИЙ НАВЧАЛЬНИЙ ЗАКЛАД

ФІЗИЧНИЙ ФАКУЛЬТЕТ

КАФЕДРА ТВЕРДОТІЛЬНОЇ ЕЛЕКТРОНІКИ

ГЕРМЕТИЗАЦІЯ МІКРОСХЕМ

Курсова робота

з курсу “Технологічні основи електроніки”

ЗМІСТ

Вступ

1. Загальні відомості про герметизацію

1.1 Призначення процесу герметизації

1.2 Вимоги до захисту інтегральних мікросхем

2. Види герметизації

2.1 Пасивування

2.2 Безкорпусна герметизація

2.3 Корпусна герметизація

3. Методи герметизації

3.1 Спаювання

3.2 Мікроконтактування

3.3 Термокомпресійне мікрозварювання

3.4 Зварювання непрямим імпульсним нагріванням

3.5 Ультразвукове мікрозварювання

3.6 Зварювання здвоєним електродом

3.7 Лазерне зварювання

3.8 Електронно-променеве зварювання

3.9 Холодне зварювання

3.10 Електроконтактне зварювання

3.11 Аргонно-дугове зварювання

Висновки

Список використаної літератури

ВСТУП

В даній курсовій роботі розглядаються процеси, пов’язані із герметизацією інтегральних напівпровідникових та гібридних мікросхем, мікрозбірок та мікроблоків, оскільки найголовнішим завданням мікроелектроніки є створення максимально надійних електронних схем і пристроїв. Розглядаються корпусна та безкорпусна герметизація, різні види корпусів, в основі класифікації котрих лежать матеріали з яких вони виготовляються або їхня геометрична форма. Піддаються огляду та опису такі методи герметизації, як термокомпресія, зварювання непрямим імпульсним нагріванням, лазерне, холодне, електронно-променеве, аргонно-дугове, електроконтактне зварювання, герметизація ультразвуковим мікрозварюванням та інші. Розглядаються матеріали, які використовуються для безкорпусної герметизації і для виготовлення корпусів мікросхем.

Також розглядаються й аналізуються переваги і недоліки кожного методу з точки зору споживання енергії, можливості автоматизації технологічного процесу герметизації, вартості обладнання та установок, здатності використання в масовому чи тільки вузькому та спеціалізованому виробництві, часу, який затрачується на герметизацію інтегральних мікросхем, робочих температур мікрозварювання, котрі можуть призвести до виходу з ладу напівпровідникового кристалу.

1. ЗАГАЛЬНІ ВІДОМОСТІ ПРО ГЕРМЕТИЗАЦІЮ

1.1 Призначення процесу герметизації

Сучасні електронні пристрої та системи будуються з використанням виробів мікроелектроніки.

Мікроелектроніка – це науково-технічний напрям електроніки, який охоплює проблеми дослідження, конструювання і виготовлення високонадійних і економічних мікромініатюрних схем та пристроїв фізичними, хімічними, схемотехнічними та іншими методами (1).

Першим завданням мікроелектроніки є створення максимально надійних електронних схем і пристроїв (1). Це завдання вирішується переважно за якісно новими принципами виготовлення електронної апаратури, тобто відмовленням від використання дискретних елементів та створенням інтегральних мікросхем (ІМС), в яких активні (транзистори, діоди) та пасивні елементи (резистори, конденсатори) та з’єднувальні елементи електронної схеми формуються на поверхні чи в об’ємі напівпровідникового кристалу або на поверхні діелектричної підкладки в єдиному технологічному циклі. Мінімальна кількість внутрішніх з’єднань дає можливість різко підвищити надійність мікроелектронної апаратури. Саме цим долаються складні суперечності між зростаючими вимогами до надійності електронної апаратури та її стрімким ускладненням.

Другим завданням мікроелектроніки є зниження вартості електронних схем та пристроїв (2). Це завдання вирішується формуванням за один технологічний цикл структур різних елементів, міжелементних з’єднань та контактних площинок для багатьох ІМС на відносно великій напівпровідниковій пластині або на діелектричній підкладці з подальшим розподілом відповідно на кристали або на плати ІМС. При цьому вдається уникнути багатьох нераціональних технологічних операцій, зменшити кількість внутрішніх з’єднань, виключити роздільну герметизацію окремих елементів і значно скоротити кількість складальних операцій у процесі виготовлення дискретних елементів та їх монтажу. Ці переваги ІМС набувають більшої значущості в міру їх ускладнення та зростання в них кількості елементів. Поруч з вирішенням цих двох найважливіших завдань мікроелектроніки створення та використання ІМС сприяють різкому зменшенню маси та об’єму електронної апаратури порівняно з масою та об’ємом апаратури на дискретних елементах, а також зменшенню споживаної потужності.

Інтегральна мікросхема – мікроелектронний виріб, який виконує визначену функцію оброблення сигналу і/або накопичення інформації і має високу щільність розміщення неподільно виконаних і електрично з’єднаних елементів.

Для захисту елементів і компонентів ІМС від дії зовнішнього середовища кристал герметизують за допомогою ізоляційних матеріалів або щільної герметизації, використовуючи вакуум. Це ускладнює конструкцію ІМС, але істотно підвищує її надійність.

Герметизація – це комплекс заходів і технологічних операцій, які забезпечують захист інтегральних мікросхем, мікрозбірок від механічних та кліматичних впливів, дій агресивних середовищ, атмосферного кисню, пилу, вологи, механічних і електромагнітних дій, вібрації, і надійність при виготовленні, зберіганні й експлуатації (2). Під герметичністю розуміють здатність герметизованої конструкції не пропускати через свої елементи рідину або газ. Герметичність іноді характеризують натіканням кількості потоку рідини або газу. Герметизація – одна з останніх операцій технологічного процесу виробництва (3), отже, повинна забезпечувати максимальний вихід придатних ІМС та безвідмовну роботу їх в умовах експлуатації.

1.2 Вимоги до захисту інтегральних мікросхем

У процесі зберігання і експлуатації ІМС піддаються зовнішнім впливам, які обумовлені частіше за все змінами температури або вологості навколишнього середовища, збільшенням чи зменшенням атмосферного тиску, наявністю активних речовин в навколишній атмосфері, наявністю вібрацій, ударів та іншими факторами. Для захисту мікросхем від таких впливів виконується комплекс спеціальних заходів. Найбільш широке поширення в теперішній час отримали два способи захисту мікросхем: безкорпусний захисту і корпусний.

Вибір конструктивно-технологічного варіанту виконання без корпусного захисту визначається в першу чергу призначенням і вимогами, які ставляться до мікросхеми, котру потрібно захистити. Якщо безкорпусна мікросхема виготовляється у вигляді самостійного виробу, то її захист здійснюється з урахуванням всього комплексу кліматичних механічних впливів, які передбачені технічними умовами на дану схему.

Особливі вимоги у випадку безкорпусного захисту ставляться до хімічної чистоти і термостійкості герметизуючих покрить, до їх фізико-механічних властивостей, вологопоглинання. Крім того, герметизуючі матеріали повинні забезпечувати не тільки високу жорсткість створюваної конструкції, але й стійкість її до різних видів впливів.

Якщо в процесі експлуатації і зберігання мікросхем потрібний захист, який забезпечував би їх роботоздатність на протязі тривалого проміжку часу, то в цьому випадку рекомендується використовувати корпусний захист. Причому корпуси повинні відповідати наступним основним вимогам: мати достатню механічну міцність і корозійну стійкість; мати мінімальні розміри; забезпечувати чистоту середовища навколо мікросхеми; дозволяти легко і надійно виконувати електричне з’єднання між елементами мікросхеми і друкованої плати, на яку встановлюється мікросхема; забезпечувати мінімальні паразитні ємності та індуктивності конструкції; забезпечувати надійну ізоляцію між струмопровідними елементами; бути герметичними і запобігати проникненню вологи до мікросхеми, яка захищається; забезпечувати мінімальний тепловий опір між мікросхемою, розміщеною всередині корпусу, і навколишнім середовищем; захищати мікросхему від дій електромагнітного поля і радіоактивного випромінювання; забезпечувати можливість процесу автоматизації процесу збірки; мати мінімальну вартість та ін.

2. ВИДИ ГЕРМЕТИЗАЦІЇ

Відомо кілька методів герметизації інтегральних мікросхем. Залежно від конструктивно-технологічного виконання, призначення й галузей застосування інтегральних мікросхем використовують корпусний та безкорпусний захист (2), а також пасивування структур мікросхем безпосередньо на підкладці (4).

2.1 Пасивування

Поряд із захистом мікросхем в корпусі широко використовується захист структур мікросхем безпосередньо на підкладці. Такий захист забезпечують спеціальні пасивуючі шари, а сам процес називається пасивуванням. В напівпровідникових мікросхемах цю роль виконує шар двоокису кремнію, отриманий або окисленням кремнієвої підкладки або термовакуумним напиленням двооксиду на поверхню кристалу готової мікросхеми. В гібридно-плівкових мікросхемах пасивування виконується нанесенням двооксидів ![]() , монооксидів

, монооксидів ![]() , оксиду алюмінію

, оксиду алюмінію![]() . Використовується також захист оплавленням скла, нанесенням плівки полімерних матеріалів і т.д.

. Використовується також захист оплавленням скла, нанесенням плівки полімерних матеріалів і т.д.

Пасивуючий шар може забезпечити настільки надійний захист, що опресована пластмасою мікросхема виявляється досить стійкою до впливів навколишнього середовища. Такі мікросхеми задовільно працюють в умовах, непов’язаних з дією різко агресивних середовищ – морського туману, хімічно активних газів та ін. Їх широко використовують в побутовій та іншій масовій апаратурі (4). Їхня вартість набагато нижча, ніж аналогічних мікросхем в металокерамічних і металосклянних корпусах, тому такий спосіб захисту має широке використання.

2.2 Безкорпусна герметизація

Здійснюється спеціальними вологозахисними лаками і еластичними компаундами методами лиття під тиском або заповненням у вакуумі і застосовується лише для захисту напівпровідникових мікросхем при незначній зміні зовнішніх впливів (3).

Використання безкорпусних ВІС в мікроелектронній апаратурі дозволяє забезпечити значне зменшення її малогабаритних характеристик, зниження значень перехідних опорів, паразитних індуктивностей і ємностей, збільшення надійності. Безкорпусні ВІС наділені універсальністю використання при пониженій матеріалоємності.

Безкорпусні ВІС виготовляють з гнучкими дротяними виводами, на поліамідному носії з об’ємними виводами. На комутаційній платі ВІС на поліамідному носії займають площу, в 4-10 і більше разів меншу в порівнянні з мікросхемами в корпусах. Для монтажу на плату виводи ВІС в цьому випадку мають вид квадратних контактних площадок, розміщених в периферійних областях кристалу.

Використання безкорпусних ВІС на поліамідних носіях дозволяє підвищити надійність мікроелектронної апаратури за рахунок: зменшення кількості зварних і паяних з’єднань в розрахунку на одну контактну площадку ВІС (для корпусних – три-чотири з'єднання, для безкорпусних – два-три), покращення умов відводу теплоти при установці кристалу безпосередньо на тепловідвідний п’єдестал, зниження механічних напруг в кристалі ВІС і невеликої маси.

Безкорпусні ВІС з об’ємними виводами являють собою кристали ВІС, на контактних площадках яких утворені шарикові (або стовпчикові) виводи. Об’ємні виводи виготовляють із золота, залуженої або позолоченої міді і сплаву олово-срібло. Такі ВІС займають на комутаційній платі площу в 16-40 разів меншу, ніж корпусні ВІС, і в 4-10 разів меншу, ніж безкорпусні ВІС на поліамідному носії. Опір їх виводів в 20-100 разів, паразитна ємність в 60-200 разів і міжвивідна ємність в 9-50 разів нижча, ніж у корпусних ВІС.

Об’ємні виводи на контактних площадках кристалу ВІС можуть бути сформовані двома різними способами. В першому способі, який називають «мокрим», використовують процеси вакуумного осадження бар’єрного шару (хром-нікель, хром-мідь, ванадій-мідь), на якому гальванічно вирощують пропійні шарики. Бар’єрний шар створюють з металів, які мають хорошу адгезію до алюмінію кристалу ВІС і не утворюють з ним випрямляючих контактів, тобто таких, що не впливають на електричні параметри ВІС. До недоліків «мокрого» способу відносять важкість нанесення однорідного покриття необхідної товщини, важкість контролю за складом припою і витримуванням параметрів об’ємних виводів через гальванічне розростання, а також погіршення параметрів ВІС, особливо на МДН-структурах.

Щоб уникнути недоліків «мокрого» способу формування об’ємних виводів, використовують «сухий» спосіб. Його суть полягає в ультразвуковому приєднанні шариків із золотого дроту з наступною обрізкою дроту безпосередньо над шариком. «Сухий» спосіб простий і практично не впливає на параметри ВІС.

Об’ємні виводи формують на кристалах, які знаходяться в складі пластини до її розділення. При цьому «сухий» спосіб забезпечує вибірковість у формуванні об’ємних виводів: вони створюються на контактних площадках тільки придатних, попередньо провірених по електричним параметрам кристалів ВІС.

Приєднання носія може бути здійснено пайкою або термокомпресійною зваркою. Об’ємні золоті виводи на носії формують імпульсною зваркою із золотим покриттям мідної балки, а також лазерною імпульсною зваркою або зваркою.

Приєднувати мідні, покриті олово-вісмутом, балкові виводи поліімідного носія до контактних площадок кристалів складніше, так як мідь та алюміній технічно несумісні при мікрозварці та пайці. Тому перед їх з’єднанням на контактних площадках кристалу або ленточних виводах носія формують об’ємні виводи, на кристалі – золоті або припійні, на носії – золоті.

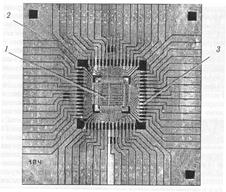

Поліамідні носії з алюмінієвими балковими виводами (рис 2.1) приєднують до алюмінієвих контактних площадок кристалів ВІС ультразвуковою мікрозваркою. В цьому випадку при взаємодії матеріалів виводу і контактної площадки утворюється надійне однокомпонентне мікрозварне з’єднання.

Рис. 2.1 Безкорпусна інтегральна мікросхема з виводами на поліамідному носії(2)

В олов’яне покриття мідних балкових виводів вводять вісмут (до 10%) або свинець (до 40%) з метою запобіганню утворення крихкої фази інтерметаліду ![]() . При добавленні вісмуту товщина інтерметаліду після пайки при температурі 250ºС і часом витримки 30 с складає 0,5-2 мкм. Легування припою свинцем при пайці в таких же умовах приводить до утворення шару інтерметаліду товщиною 4-5 мкм, котрий сприяє утворенню міцних паяних з’єднань. Дальше збільшення його товщини викликає зменшення міцності.

. При добавленні вісмуту товщина інтерметаліду після пайки при температурі 250ºС і часом витримки 30 с складає 0,5-2 мкм. Легування припою свинцем при пайці в таких же умовах приводить до утворення шару інтерметаліду товщиною 4-5 мкм, котрий сприяє утворенню міцних паяних з’єднань. Дальше збільшення його товщини викликає зменшення міцності.

Перед приєднанням поліамідного носія або перед установкою на комутаційну плату пластина з кристалами ВІС закріплюється на еластичній адгезійній плівці і розділяється на окремі кристали на всю товщину, що виключає необхідність в подальшому розламування пластини, і об’ємні виводи не пошкоджуються.(5)

Метод лиття і пресування полягає у використанні пластмасових матеріалів, які мають високу текучість при порівняно низьких температурах і тисках, а також погану адгезію до стінок форми. У розплавленому вигляді матеріал пластмаси заповнює всі пустоти у литтєвій формі. Процес герметизації проводиться у трансферних машинах термореактивною або термопластичною пластмасою(3).

При герметизації цим методом кристал повинен бути змонтований на рамці, стрічці або гнучкому носії. У такому вигляді він завантажується в прес-форму. Нижню частину прес-форми закривають верхньою і вміщують між двома плитами-нагрівачами двоходового гідравлічного преса. При роботі пресу відбувається замикання верхньої і нижньої частин прес-форми і витискання рухливим плунжером-трансфером прес-матеріалу, який перейшов під дією температури і тиску у в’язко-текучий стан, із завантажувальної камери через литники у робочі гнізда.

Прес-матеріал повністю огортає арматуру мікросхеми. Цей метод герметизації досить простий, високопродуктивний, але дорогий (3). Тому застосовується лише в багатосерійному виробництві.

Для герметизації невеликих партій виробів застосовують заливання під вакуумом (3). Змонтовані кристали завантажують в спеціальні литтєві форми, які переміщаються вздовж операційної ділянки зливного автомата. У форми дозовано подається старанно перемішаний герметизуючий компаунд, потім проводять відкачування повітря для усунення пухирців повітря з компаунда. Після заливання при певних температурно-часових режимах проводиться затвердіння компаунда. Цей метод має низьку продуктивність.

При проектуванні електронних апаратів широко застосовують безкорпусні ІМС (БкІМС) призначені, як правило, для монтажу в ГІС або мікрозбірку із загальною герметизацією чи без неї (2). Захист БкІМС здійснюють за допомогою лаків або інших діелектричних покриттів. За конструктивним виконанням БкІМС можуть бути із гнучкими виводами, зі стрічковими (павуковими) виводами на поліімідній плівці, з жорсткими виводами, на спільній пластині (не розділені) та ін. БкІМС монтують єдиним методом ТПМК. Для автоматизації складальних операцій найчастіше використовують БкІМС зі стрічковими виводами (2). Кристал БкІМС установлюють на стрічковий носій, що забезпечує з’єднання між ІМС і виробом, в який БкІМС монтується, а також тепловідведення від кристала. БкІМС мають найменші значення перехідних опорів, паразитних індуктивностей та ємностей порівняно з будь-якими із типів корпусних ІМС. Пристрої на БкІМС мають найбільшу щільність монтажу (2). Герметизацію пристроїв на БкІМС здійснюють на рівні мікрозбірок, ГІС або системи.

Функція захисту від кліматичних впливів, дій агресивних середовищ, атмосферного кисню, пилу, вологи, механічних і електромагнітних дій, вібрації покладається головним чином на корпус мікросхеми (4).

2.3 Корпусна герметизація

Для такої герметизації використовуються уніфіковані стандартні корпуси, перевагою яких є можливість автоматизації процесів складання, що знижує вартість мікросхеми.

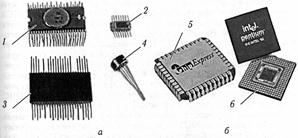

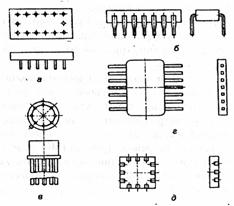

Корпус – частина конструкції ІМС, яка призначена для її захисту від зовнішнього впливу і з’єднання із зовнішніми колами за допомогою виводів. Він має відводити теплоту, що виділяє ІМС, давати змогу перевіряти електричні параметри і застосовувати високопродуктивні, у тому числі автоматизовані процеси складання й монтажу ІМС в апаратуру. Його конструкція повинна забезпечувати надійну герметизацію і механічний захист напівпровідникових або гібридно-плівкових мікросхем. Корпус має також забезпечувати роботоздатність ІМС за підвищених (до 398 К (125 ºС)і вище) та знижених (до 214 К (-59 ºС)) температур (2). Такі широкі функції корпусу жорстко регламентують перелік використовуваних матеріалів, а також основні конструктивно-технологічні рішення. Типи найпоширеніших корпусів наведено на рис 2.2.

Рис 2.2 Корпуси та кристалоносії інтегрованих мікросхем (2):

а – корпуси;

б – кристалоносії;

1 – металокерамічний;

2, 4 – металоскляний;

3 – пластмасовий;

5 – кристалоносій з J-подібними виводами;

6 – кристалоносій з матричними виводами.

Перед зваркою ніжка з кристалом відпалюється в азоті при Т=200-300ºС на протязі 30 хвилин (6). Металеві зовнішні виводи проходять через діелектричний матеріал (утворює остів корпусу) або бусинкові ізолятори. Це скло, кераміка або пластмаса. Другий елемент конструкції корпусу – штамповані металеві деталі, котрі забезпечують механічну міцність, екранування і тепловідвід. Для того, щоб уникнути виникнення механічних напруг при зміні температури в широкому інтервалі значень, зовнішні виводи й інші металеві елементи конструкцій виготовляються із ковару ( Ni – 29%, Co – 17%, Fe – 54% ). Зсередини металеві деталі часто покриваються тонким шаром золота (4).

У залежності від використовуваних матеріалів корпуси поділяються на металоскляні, скляні, металокерамічні, керамічні, металополімерні і полімерні.(5) Така класифікація враховує насамперед конструктивний матеріал, що використовується як механічна опора для закріплюваного кристалу (складального елементу), та матеріал, яким ізолюють виводи.(2)

Металоскляні корпуси складаються з металевої кришки і металевої основи, в яку, використовуючи ізолятори, впаяні виводи. В якості ізоляторів використовують скляні буси (при ізоляції кожного виводу окремо) або скло таблетки (при ізоляції групи виводів). Для забезпечення якісного металоскляного спаю підбирають матеріали таким чином, щоб температурні коефіцієнти лінійного розширення скла і металу були однаковими або близькими.

В металокерамічних корпусах дно і кришку формують із металу, а основу – із кераміки, яка в даному випадку виконує функцію підкладки. В керамічних корпусах в якості підкладки використовується не тільки основа, але і кришка. Розділяються вони між собою керамічною рамкою. Герметизація корпусу здійснюється або склоемаллю, або склоприпоєм, або клеєм. Металополімерні корпуси складаються зазвичай із металевої капсули (дна), в яку встановлюється плата. Ізоляція виводів і герметизація корпусу здійснюється заливкою компаундом. В полімерних (пластмасових) корпусах виводи впресовані в основу із полімеру, а кришка виготовляється, як правило із такого ж матеріалу, що і основа, і приклеюється до неї. До пластмасових корпусів відносяться також корпуси, які не мають ні кришки, ні основи. Герметизація мікросхеми і виготовлення корпусу в даному випадку відбувається одночасно.

Крім перечислених різновидів корпусів, на практиці зустрічаються також кераміко-полімерні, кераміко-скляні та ін.

Загерметизований корпус утворює замкнений об’єм, в якому розміщують кристал (складальний елемент) і з’єднувальні з внутрішніми контактними площинками корпусу провідники. Застосовують також балкові або стовпчикові виводи для з’єднання контактних площинок ІМС із контактними площинками корпусу. За способом герметизації корпуси ІМС поділяють на зварювані, паяні та герметизовані склоприпоєм. Широко застосовують герметизацію корпусів паянням припоєм, що складається з 80% Au та 20% Sn, за температури 570 К або склоприпоєм із температурою складання ІМС (673-703) К. Цими способами створюють з’єднання, які задовольняють умови герметичності щодо витікання гелію ![]() (2), забезпечують високий відсоток виходу придатних ІМС та їх продуктивність.

(2), забезпечують високий відсоток виходу придатних ІМС та їх продуктивність.

Не дивлячись на хорошу якість герметизації мікросхеми в робочому металокерамічному або металосклянному корпусах неможливо забезпечити імовірність порушення герметичності (у виді тріщин в склі або поганого спаю діелектрика з металом) нижчу, ніж імовірність відказу самої мікросхеми. Нагадаємо, що інтенсивність відказів мікросхем має порядок ![]() (4). Пластмасові корпуси типу використовують для масових серій ІМС із малою розсіюваною потужністю. Вони працюють за нормальної та низької вологості в обмеженому діапазоні температур. До того ж слід відмітити, що якість герметизації мікросхем в пластмасовому і металополімерному корпусах взагалі незадовільна, так як полімерні матеріали, наприклад погано протистоять проникненню вологи (6). Найнадійнішими є керамічні корпуси (2), однак через велику кількість виводів вони мають обмежену провідність, що знижує швидкодію ІМС, до того ж вони досить високовартісні.

(4). Пластмасові корпуси типу використовують для масових серій ІМС із малою розсіюваною потужністю. Вони працюють за нормальної та низької вологості в обмеженому діапазоні температур. До того ж слід відмітити, що якість герметизації мікросхем в пластмасовому і металополімерному корпусах взагалі незадовільна, так як полімерні матеріали, наприклад погано протистоять проникненню вологи (6). Найнадійнішими є керамічні корпуси (2), однак через велику кількість виводів вони мають обмежену провідність, що знижує швидкодію ІМС, до того ж вони досить високовартісні.

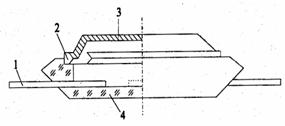

Конструкція скляного корпусу показана на рис 2.3. Такий корпус забезпечує добру електричну ізоляцію і має невисоку вартість, але погану теплопровідність і низьку механічну міцність (3). Тому їх виготовляють якомога менших розмірів. Герметизація цих корпусів здійснюється шляхом спаювання через шар легкоплавкого скла чи металізації.

Рис 2.3 Конструкція скляного корпусу(3):

1 – відвід зовнішній;

2 – рамка;

3 – скляна або металічна кришка;

4 – скляна основа.

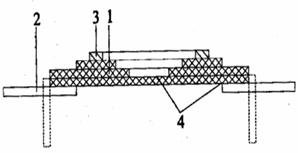

Хорошу електроізоляцію забезпечують керамічні корпуси, які виготовляють з алюмокераміки чи кераміки на основі оксиду берилію. Деталі конструкції плоского керамічного корпусу показані на рис 2.4. Для герметизацій великих інтегральних схем ВІС використовують керамічні корпуси типу DIP із дворядним розташуванням відводів. Після монтажу кристалу по периметру основи і кришки корпусу трафаретним друком наноситься скляна суспензія, яка складається з ![]() . Після сушіння нанесеного шару проводиться суміщення корпусу і його запаювання. Такий корпус відзначається досить високою міцністю і низькою вартістю (3).

. Після сушіння нанесеного шару проводиться суміщення корпусу і його запаювання. Такий корпус відзначається досить високою міцністю і низькою вартістю (3).

Рис 2.4 Деталі конструкції керамічного корпусу(3):

1 – тришарова керамічна плата;

2 – відвід;

3 – металеве кільце;

4 – металізація.

Для герметизації мікросхем використовують також пластмасові корпуси, які виготовляються гарячим пресуванням з преспорошку марки К-124-38 або полістиролу. Кришка закріплюється до корпусу з допомогою клею. При усадці клею в процесі затвердіння забезпечується стягування і щільний притиск з’єднувальних деталей. Корпуси з шовно-клеймовими з’єднаннями найпростіші і найдешевші, але мікросхеми в таких корпусах можуть працювати лише в нормальних умовах експлуатації (3).

Велике значення для підвищення надійності ІМС і мікроелектронної апаратури має стандартизація конструкції корпусів. Державний стандарт визначає вимоги до форм і розмірів корпусів та мікросхем. Використовують корпуси п’яти форм. Корпус першого типу має прямокутну форму з виводами, перпендикулярними до площини їх кріплення (Рис 2.5, а), корпус другого типу – прямокутну форму з прямокутними виводами (Рис 2.5, б), корпус третього типу – круглу форму з круглими виводами (Рис 2.5, в), корпус четвертого типу – прямокутну форму з виводами, розташованими паралельно верхній та нижній площинам (Рис 2.5, г). Корпуси п’ятого типу – це плоскі «безвивідні корпуси» (Рис 2.5, д). Електричне з’єднання ІМС, змонтованої в такому корпусі, здійснюють за допомогою металізованих контактних площинок, які розташовують по периметру корпусу.

Рис 2.5 Ескізи конструкцій корпусів (1):

1 – корпус першого типу;

2 – корпус другого типу;

3 – корпус третього типу;

4 – корпус четвертого типу;

5 – корпус п’ятого типу.

Для сучасних ВІС і НВІС потрібні корпуси з кількістю виводів більше 300, здатні розсіювати потужність до 60 Вт. Збільшення кількості виводів погіршує малогабаритні характеристики ІМС. Так, 64-вивідний корпус типу DIP має розміри ![]() , масу 12 г, опір виводів 1 Ом, індуктивність виводів 5 нГ, ємність між виводами 5 пФ, тепловий опір кристал – навколишнє середовище 36

, масу 12 г, опір виводів 1 Ом, індуктивність виводів 5 нГ, ємність між виводами 5 пФ, тепловий опір кристал – навколишнє середовище 36 ![]() . У цьому корпусі кристал займає лише 4-7% загальної площі (2), а паразитні параметри значно знижують швидкодію ВІС. Нині розроблення корпусів для ВІС та НВІС стало так само важливим, як і розроблення власне НВІС.

. У цьому корпусі кристал займає лише 4-7% загальної площі (2), а паразитні параметри значно знижують швидкодію ВІС. Нині розроблення корпусів для ВІС та НВІС стало так само важливим, як і розроблення власне НВІС.

Кристалоносії (КРН) – квадратні або прямокутні корпуси, які мають J-подібні виводи, розміщені з чотирьох сторін, і призначені для технології поверхневого монтажу кристалоносіїв ТПМК. За внутрішньою структурою та використовуваними матеріалами КРН не відрізняються від корпусів DIP. Одним із різновидів КРН є кристалоносії з виводами у вигляді контактних площинок, розміщених на бічних сторонах корпусу. Ці корпуси називають безвивідними. Безвивідні КРН займають на платі площу в 6 разів меншу, а їхня маса в 10 разів менша за масу корпусів DIP. Корпуси КРН є найпоширенішими для спеціального застосування НВІС. Вони призначені для безпосереднього монтажу на поверхню паянням або для установлення на панельки. Складаючи НВІС з кількістю виводів понад 100, КРН замінюють матричними корпусами (МК). Штиркові виводи або контактні площинки розміщені на основі кристалоносію із кроком 2, 5 мм у вигляді матриці виводів, завдяки чому при однаковій кількості виводів основа кристалоносію за площею менша від площі КРН. Матричні корпуси є найпридатнішими для НВІС з кількістю виводів 300 та більше (2).

Стандартні корпуси для герметизації напівпровідникових інтегральних мікросхем мають круглу (модифікований варіант корпусу транзистора) або прямокутну форму. Для гібридних інтегральних мікросхем найчастіше використовуються квадратні і прямокутні корпуси чи корпуси типу «пенал» з відводами, перпендикулярними або паралельними до площини основи корпусу.

Круглі корпуси типу ТО-5 відзначаються високою надійністю, перевіреною протягом тривалого часу зберігання і експлуатації. Корпус ТО-5 має невеликі розміри (діаметр 9.6 мм, висоту 4.6 мм), а кількість відводів – до 12. Кришка корпусу металічна. У випадку застосування круглих корпусів, зварювання кришки до основи здійснюються в основному холодним або електроконтактним способом. Недоліком таких корпусів є невисокий коефіцієнт заповнення об’єму (3).

Виготовляється велика номенклатура корпусів для ІМС. Усі вони стандартизовані і тому наперед визначають правила встановлення та монтажу ІМС на друкованих платах. Отже, крім прямого призначення, корпус, ІМС повинен мати конструктивні характеристики, особливо за габаритними розмірами і розміщенням виводів.

Промисловість випускає корпуси ІМС круглої та прямокутної форми. Корпус круглої форми – це модифікований металоскляний корпус транзисторів зі збільшеною кількістю виводів. Спочатку кількість виводів було збільшено до 8, а потім – до 12.

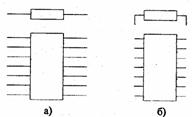

Прямокутні корпуси поділяють на дві основні групи: з планарними виводами, розміщеними в площині корпусу, та зі штирьовими виводами. У поперечному розрізі виводи можуть бути круглої, квадратної або прямокутної форми. Велику кількість відводів (до 14) і більший коефіцієнт заповнення об’єму мають прямокутні плоскі корпуси з відводами (3), розміщеними горизонтально чи вертикально, що відображено на рис 2.6.

Рис 2.6 Прямокутні плоскі корпуси (3):

а – з горизонтальними виводами;

б – з вертикальними виводами.

Плоскі прямокутні корпуси бувають металосклянні, скляні, керамічні і пластмасові. Плоскі металоскляні корпуси мають розміри 9.8 мм, висоту 2 мм, 14 відводів при кроці 0.625 мм. Для герметизації прямокутних корпусів застосовується шовне лазерне, електронно-променеве, ультразвукове чи аргонно-дугове зварювання (3).

Мікросхеми в круглих і прямокутних корпусах зі штирьовими виводами встановлюють на друкованих платах, запаюючи виводи в отворах плат (Рис 2.5, а, 2.б, в). Плати, на які встановлюються корпуси з планарними виводами, не потребують в них отворів: планарні виводи зверху припаюють до контактних площинок плат (Рис 2.5, г), тому планарні виводи можна легко відпаювати під час ремонтних робіт. Мікросхеми з такими виводами можна розміщувати з обох боків друкованої плати.

Кристали мікросхем високого ступеня інтеграції із числом елементів понад ![]() (ВІС) мають велику кількість виводів, що обумовлюють особливості конструкції корпусу. Для розміщення великої кількості виводів із встановленим кроком металокерамічним і пластмасовим корпусам ВІС надають подовженої форми (1).

(ВІС) мають велику кількість виводів, що обумовлюють особливості конструкції корпусу. Для розміщення великої кількості виводів із встановленим кроком металокерамічним і пластмасовим корпусам ВІС надають подовженої форми (1).

Велика кількість виводів у корпусі ВІС, а також їхня недостатня механічна міцність збільшують імовірність пошкодження виводів у процесі виробництва та під час транспортування і встановлення мікросхеми в радіоелектронну апаратуру. Через це почали виготовляти корпуси для ВІС без штирьових або планарних виводів (Рис 2.5, д).

За габаритними та приєднувальними розмірами подібні за конструкцією корпуси поділять на типорозміри, кожному з яких присвоюють шифр. В умовне позначення корпусів входять також дві цифри, які відображають кількість виводів. Інтегральні схеми однієї серії монтуються в корпусах одного типу.

Основними напрямками у розвитку корпусів слід вважати зменшення кроку між виводами до 0,625 мм, зменшення довжини виводів, розробку корпусів для технології поверхневого монтажу кристалів (ТПМК). Для ТПМК розроблено мініатюрні корпуси типу SO. За зовнішнім виглядом вони нагадують корпус типу DIP, але коротші та нижчі за нього, мають L-подібні виводи, які можуть підгинатися під корпус. Застосовуючи корпуси SO замість DIP, отримують 30-50% економії площі друкованої плати, вартість зменшується приблизно в 4 рази, об’єм – у 8 разів, маса – у 2-5 разів (2).

3. МЕТОДИ ГЕРМЕТИЗАЦІЇ

3.1 Спаювання

Це технологічна операція з’єднання двох металевих деталей, які перебувають у твердому стані, з допомогою розплавленого матеріалу – припою (3). Процес спаювання відбувається при нагріванні припою до температури плавлення. Розплавлені частинки припою дифундують у з'єднувальні матеріали, розчиняють їх і при охолодженні утворюють твердий розчин.

Паяння застосовують переважно при монтажі дротом безкорпусних ІМС, напівпровідникових приладів і компонентів на плату в ГІС і МЗб, а також при монтажі кристалів зі стовпчиковими, кульковими і балковими виводами. Паяння виконують без флюсів припоями ПОС-61, ПСр-2,5 та іншими з додаванням до них порошків матеріалів, з яких виготовлена контактна площинка (2).

У деяких випадках складові частини припою можуть, вступати в хімічну реакцію зі з'єднувальними матеріалами утворюючи інтерметалічні сполуки. При охолодженні вони кристалізуються і за рахунок металічного зв'язку з іншими елементами утворюється досить міцне з'єднання. Спаювання в мікроелектроніці застосовується рідко, оскільки цей процес пов'язаний з нагріванням з'єднувальних матеріалів, що негативно впливає на параметри мікросхем. Існують низькотемпературні і високотемпературні припої. Низькотемпературні припої - це ПОС-40, ПОС-61, ПОВн-0,5, а високотемпературні (вище 350 ºС) - ПСр-45, ПСр-72 (3).

Для поліпшення змочування з'єднувальних матеріалів припоєм використовуються флюси на основі каніфолі марок ФКСп, ФПЕт, ФКТС і на основі хлористого цинку ФХЦ. Але флюси дуже забруднюють поверхню мікросхеми або залишаються в невеликих кількостях всередині корпусу після його герметизації. Тому флюси застосовують в рідкісних випадках, а спаювання, як правило, проводять у відновлюваному (водень, формідгаз) чи інертному (аргон, криптон, гелій) середовищі.

Мікроспаювання мікросхем використовується для приєднання відводів до контактних площинок, а також герметизації кришки до основи корпусу. Найчастіше спаювання застосовують для монтажу елементів на плати і дуже рідко при складанні гібридних інтегрованих та напівпровідникових мікросхем. Виникає питання, що ж обмежує застосування паяння при складанні напівпровідникових мікросхем? Це, по-перше, велика тривалість процесу, яка викликає додатковий вплив температури на параметри елементів ІМС. По-друге, вибраний припой не повинен помітно розчиняти матеріал плівкового контакту і утворювати крихкі інтерметалічні сполуки (3). При складанні ГІМС для підвищення міцності з'єднання збільшують площу паяного контакту, іноді дротики закріплюють спеціальними затискачами чи пропускають дротяні з'єднання через наскрізні отвори у підкладці.

При під'єднанні схеми до контактних площадок важливими

є форма інструменту та вибраний метод нагріву припою.

Найчастіше інструментом є, так званий, "розщеплений електрод",

а нагрівання здійснюється з допомогою струменя гарячого

інертного газу або сфокусованого інфрачервоного випромінювання (3). Останній метод є безконтактним і забезпечує високу продуктивність спаювання. Таким методом забезпечують складання гібридних тонкоплівкових мікросхем.

Для спаювання відводів до товстоплівкових контактних площинок з провідникових паст проводять попереднє їх лудження методом хвилі припою або трафаретного друку. При лудженні хвилею розплавленого припою, яка створюється з допомогою насоса і сопла, встановленого під кутом до напрямку руху, де проходять товстоплівкові контактні площадки мікросхеми. При такому методі виключається забруднення елементів мікросхеми різними шлаками і залишками флюсів. Застосування додаткового лудження контактних площинок відводів забезпечує підвищену міцність контактів.

Процес спаювання також використовують при герметизації мікросхем в корпусі, коли конструкція

Категории:

- Астрономии

- Банковскому делу

- ОБЖ

- Биологии

- Бухучету и аудиту

- Военному делу

- Географии

- Праву

- Гражданскому праву

- Иностранным языкам

- Истории

- Коммуникации и связи

- Информатике

- Культурологии

- Литературе

- Маркетингу

- Математике

- Медицине

- Международным отношениям

- Менеджменту

- Педагогике

- Политологии

- Психологии

- Радиоэлектронике

- Религии и мифологии

- Сельскому хозяйству

- Социологии

- Строительству

- Технике

- Транспорту

- Туризму

- Физике

- Физкультуре

- Философии

- Химии

- Экологии

- Экономике

- Кулинарии

Подобное:

- Гибкие и производственные системы сборки и монтажа электронных модулей 1-го уровня разкрупнения МЭА

ГИБКИЕ ПРОИЗВОДСТВЕННЫЕ СИСТЕМЫ СБОРКИ И МОНТАЖА ЭЛЕКТРОННЫХ МОДУЛЕЙ 1-го УРОВНЯ РАЗУКРУПНЕНИЯ МЭАСборка и монтаж являются одним из за

- Гіпермедіа і мультимедіа технології

Міністерство науки та освіти УкраїниОдеський національний політехнічний університетКафедра системного програмного забезпеченняПояс

- Глобальные сети

1. Типы глобальных сетей1.1 Выделенные каналы1.2 Глобальные сети с коммутацией каналов1.3 Глобальные сети с коммутацией пакетов2. Интерфейс

- Голография

Оптика - раздел физики, в котором изучаются оптическое излучение (свет), его распространение и явления, наблюдаемые при взаимодействии с

- Гомоморфная обработка речи

БЕЛОРУССКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТИНФОРМАТИКИ И РАДИОЭЛЕКТРОНИКИфакультет телекоммуникацийкафедра Сетей и устройств телекомм

- Датчик давления

1. Наименование изделия, назначение и область применения.1.1 Наименование: избыточного давления.1.2 Назначение и область применения: для из

- Датчик шума

РАСЧЁТНО-ПОЯСНИТЕЛЬНАЯ ЗАПИСКАк курсовому проектуна тему:"Датчик Шума"ВведениеДанный курсовой проект выполнен на основе материала, по

referat-web.com Бесплатно скачать - рефераты, курсовые, контрольные. Большая база работ.

referat-web.com Бесплатно скачать - рефераты, курсовые, контрольные. Большая база работ.