Автоматизация металлургических цехов

Тема:Раздел: Металлургия

Назначение: Курсовая работа

Формат: WinWord 8

Автор:Синявин Д.А.

Использование:

Год сдачи: 2000г.

Где сдавался: ВолгГТУ

Кому: Ласенко

Оценка: отлично

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

По месту

Щит

КИП

1-8

3-8

2-12

2-12

2-12

1-8

2-13

2-13

2-13

3-1

1-9

1-9

1-9

3-9

Министерство общего и профессионального образования

Российской Федерации

Волгоградский государственный технический университет

Кафедра'' Технологии материалов''

Курсовая работа

По дисциплине: '' Автоматизация металлургических процессов''

Тема работы: '' Разработать схему автоматического регулирования и контроля параметров управления методической печи ''

Выполнил:

Студент гр. М-434

Синявин Д.А.

Проверил:

Доцент

Ласенко В.В.

Волгоград 2000

Автоматизация управления методическими печами

Для нагрева металла перед прокаткой на сортовых и листопрокатных станах широко распространены методические печи.

Продвижение заготовок, размеры которых составляют: толщина 0,06—0,4, ширина 0,06—1,85 и длина 1,0—12,0 м, осуществляется с помощью толкателей. Металл в своем движении последовательно проходит зоны печи: методическую (зону предварительного подогрева), сварочные (нагревательные) и томильную (зону выдержки). Продукты сгорания движутся навстречу металлу. Количество зон определяется заданным температурным режимом нагрева.

В сварочной зоне происходит сжигание топлива, температура в ней постоянна по длине. В методической зоне происходит утилизация тепла уходящих газов, и ее температура снижается к окну посада. Задачей нагрева является получение допустимого перепада температур по сечению заготовки при заданной конечной температуре поверхности. Для уменьшения величины перепада необходимо приближать температуру сварочной зоны к конечной температуре поверхности, а для увеличения интенсивности нагрева необходимо стремиться к увеличению температуры этой зоны. Это противоречие разрешается при трехзонном режиме, где появляется специальная томильная зона, в которой поддерживают постоянную температуру, более низкую, чем в сварочной зоне: на 30—50° С выше необходимой температуры металла, и в которой происходит выравнивание температур по сечению. В ряде случаев при нагреве массивных заготовок на печах предусматриваются нижние сварочные зоны, которые позволяют интенсифицировать процесс за счет двустороннего нагрева металла. Методические печи являются агрегатом непрерывного действия с распределенными по длине и постоянными во времени температурным и тепловым режимами (при определенной производительности).

Отопление печей осуществляется смешанным газом с теплотой сгорания 5—8 МДж/м3 (1200--2400 ккал/м3), природным газом или мазутом. Тепловая мощность современных крупных методических печей достигает 150 МВт (150 млн. ккал/ч), производительность 100 т/ч и выше.

Температура нагрева металла зависит от марки металла и составляет для рядовых марок стали 1200—1250° С. Для более глубокой утилизации тепла на печах устанавливают рекуператоры: керамические и металлические — для подогрева воздуха, металлические — для подогрева низкокалорийного газа.

Прокатный стан обслуживается несколькими печами, из которых нагретый металл через окно выдачи поступает на общий рольганг и подается к стану. Методические печи работают в условиях переменной производительности стана, изменяющихся параметров загружаемого металла: температуры, размеров, марки. Задача управления процессом нагрева металла в методических печах заключается в выборе и поддержании режима работы, обеспечивающего получение металла заданного качества с минимально возможным удельным расходом топлива в условиях переменной производительности агрегата. Температура в зонах печи измеряется термопарами 1-1, работающими в комплекте с потенциометрами 1-2. Напряжение выходных ферродинамических преобразователей потенциометров суммируется с напряжением, снимаемым с ферро-динамического дистанционного задатчика ДЗФМ-1 1-3, которым устанавливается заданная величина температуры. Алгебраическая сумма напряжений поступает на вход И-регулятора 1-4. При несоответствии между заданным и фактическим значением температуры от регулятора исполнительному механизму 1-8 , через усилитель (1-7) поступает сигнал на открытие или закрытие регулирующей заслонки 1-9 на зональном подводе газа. Управление системой осуществляется ключами (1-5,1-6).Система регулирования соотношения газ—воздух по зонам печи .Расходы газа и воздуха в томильной зоне контролируют диафрагмами (2-1,2-2) и дифманометрами (2-3,2-4) и вторичными самопишущими приборами ВФСМ-10 (2-5,2-6). Заданное значение величины соотношения устанавливается задатчиком ДЗФМ-5 2-7. Разность между текущим и заданными значением соотношения поступает на вход регулятора 2-8, который через усилитель 2-11 воздействует на исполнительный механизм 2-12, связанный с регулирующей заслонкой ДГ-550 2-13 на воздухопроводе. Для сварочных зон схемы регулирования соотношения выполнены аналогично. Давление контролируется отборным устройством 3-1, манометром 3-2 и вторичным самопишущим прибором 3-3. Заданное значение этого давления устанавливается задатчиком ДЗФМ-4 3-4. Разность между текущей и заданной величинами давления на вход регулятора 3-5, который воздействует на исполнительный механизм 3-9 дымового шибера 3-10. Величина давления фиксируется на вторичном самопишущем приборе -ВФСМ-10 3-3. Качество регулирования давления в печи хорошее.

Приборы для измерения температуры

Т

ермопара

ермопара

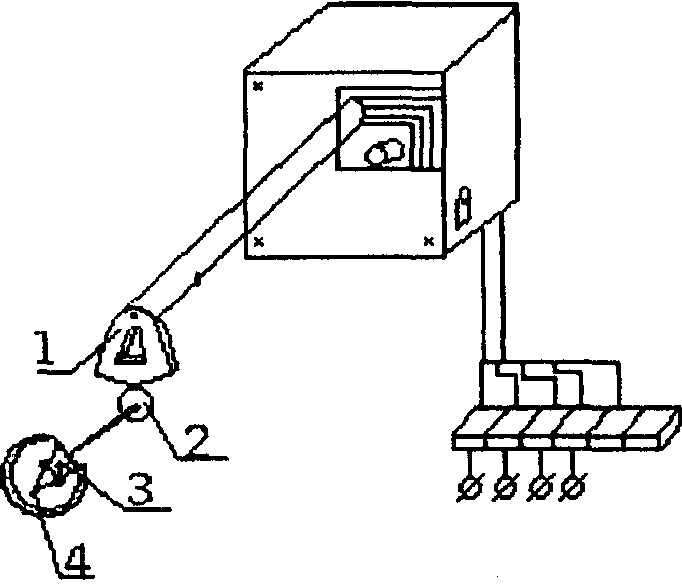

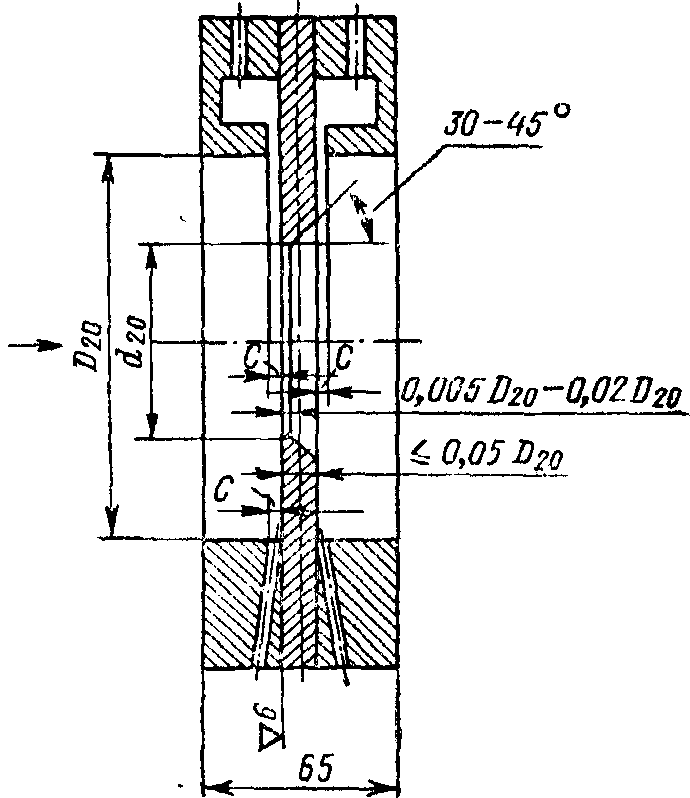

Термопара представляет собой два электрода с диаметром 0,5мм для благородных металлов. Эти электроды скручены и сварены на рабочем конце 1, который находится в изоляционном фарфоровом наконечнике 2. Электроды 3 изолированы друг от друга одноканальными или двухканальными фарфоровыми бусами 4. Для защиты от механических воздействий термопара помещается в защитный чехол 5. Чехлы изготавливают из фарфора или карбокорундовых материалов. В головке термопары 6 помещается пластмассовая панель 7, к которой прикреплены клеммы 8. На одной из них указана положительная полярность. Для защиты клеммы термопары от пыли и влаги головка ее закрывается крышкой 9, а соединительные провода выводятся через штуцер с асбестовым уплотнением.

Потенциометр

Автоматические потенциометры исключают участие человека в проведении операций компенсации входного сигнала и поэтому нашли широкое распространение для измерения, регистрации, сигнализации и автоматического регулирования температуры в металлургических агрегатах.

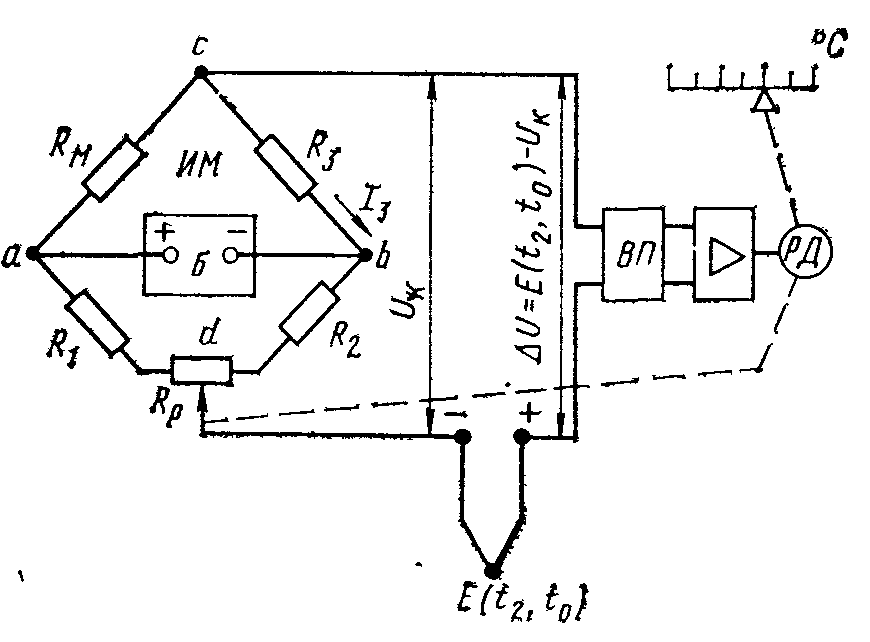

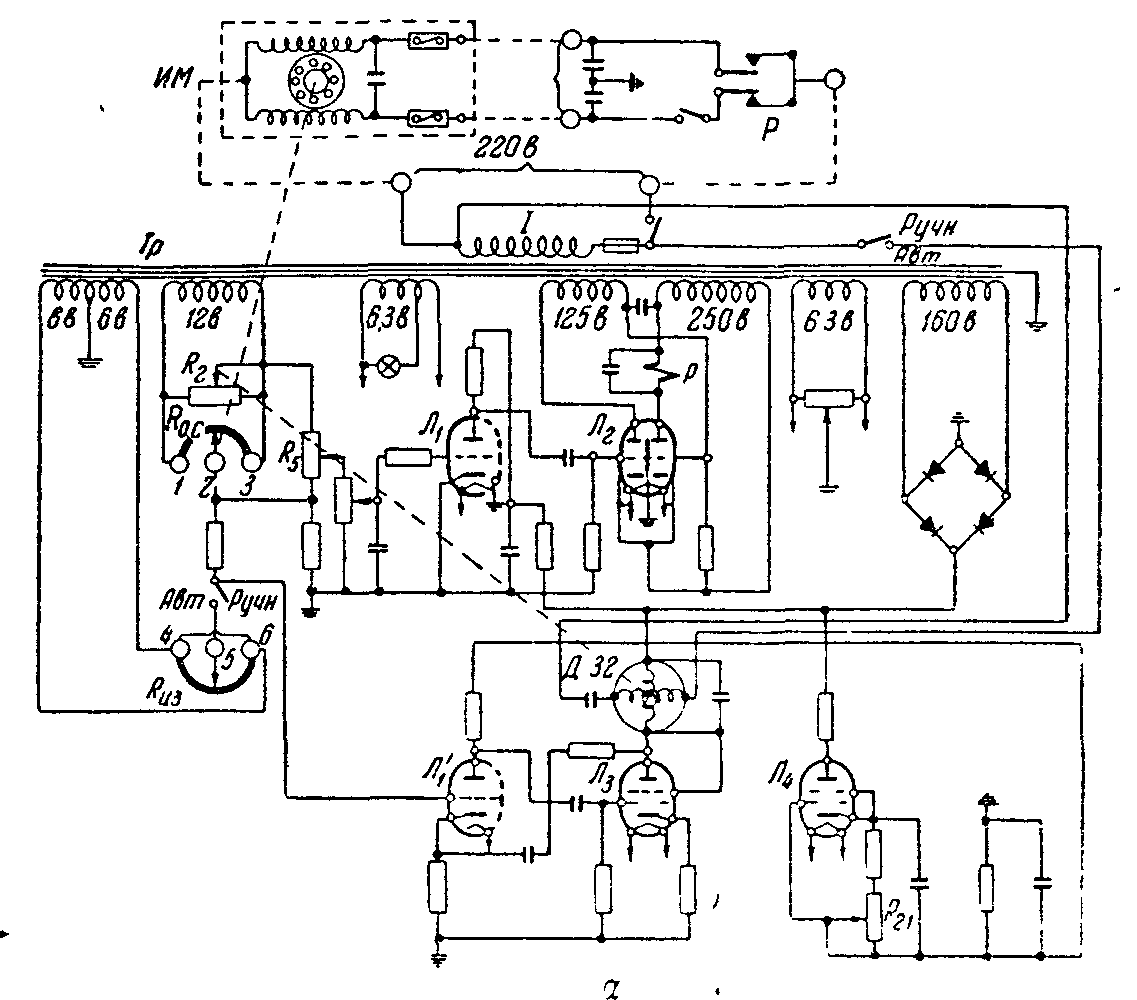

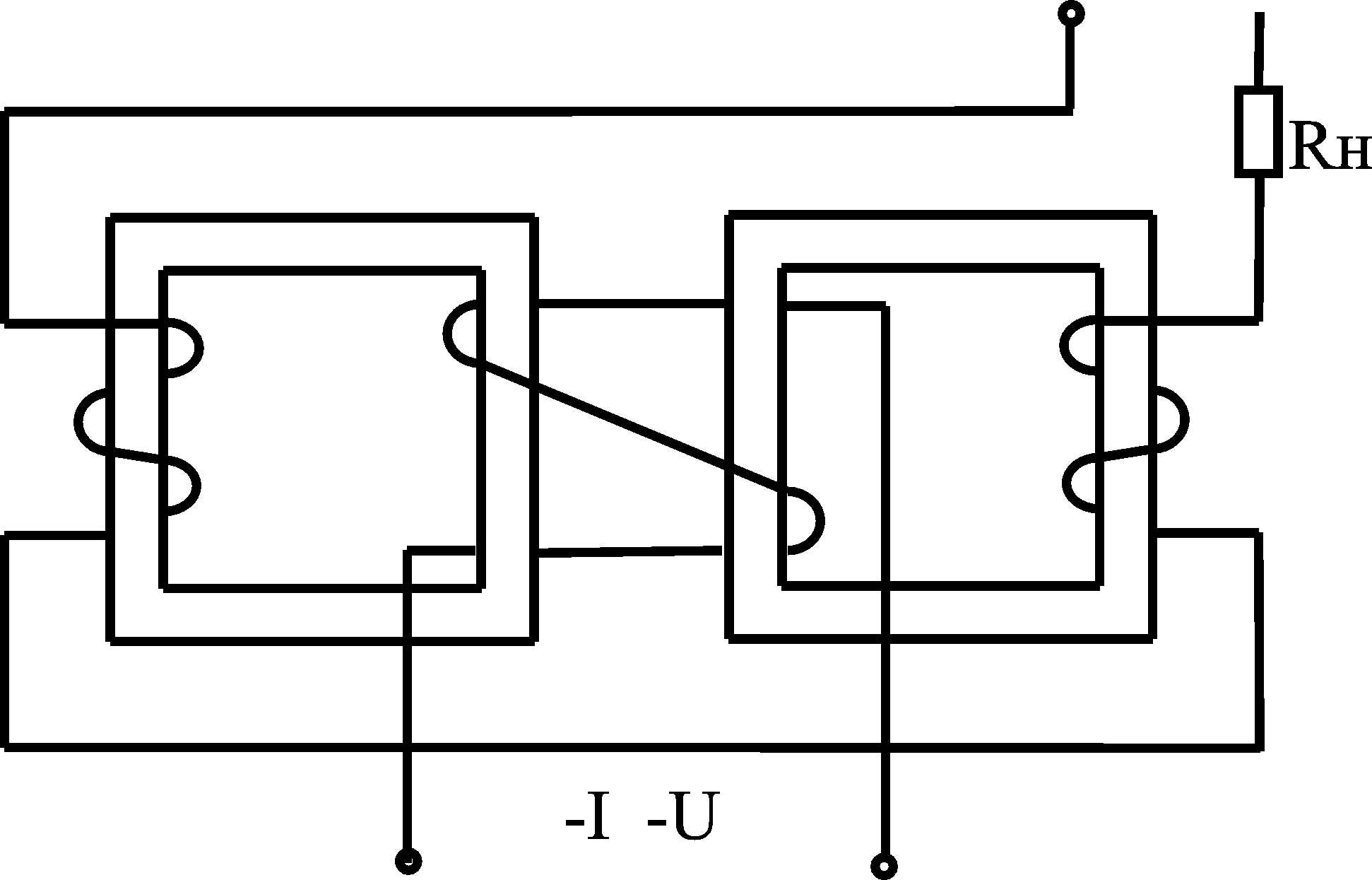

Н а рисунке приведена упрощенная схема устройства автоматического потенциометра. Сигнал сравнивается с компенсирующим напряжением Uk, снимаемым с диагонали неуравновешенного измерительного моста ИМ. Мостовая измерительная схема является более совершенной и позволяет непрерывно вводить коррекцию на изменяющуюся температуру свободных концов термоэлектрического термометра.

а рисунке приведена упрощенная схема устройства автоматического потенциометра. Сигнал сравнивается с компенсирующим напряжением Uk, снимаемым с диагонали неуравновешенного измерительного моста ИМ. Мостовая измерительная схема является более совершенной и позволяет непрерывно вводить коррекцию на изменяющуюся температуру свободных концов термоэлектрического термометра.

Е![]()

![]()

![]() сли сигнал

сли сигнал ![]() Uk, то на вход вибропреобразователя ВП подается сигнал дисбаланса ΔU. Происходит преобразование напряжения постоянного тока в электрический сигнал переменного тока, который затем усиливается в усилителе и подается на реверсивный двигатель РД. Последний одновременно перемещает движок реохорда Rp и стрелку относительно шкалы прибора. Изменение положения движка Rp приводит к такому изменению Uk, которое влечет за собой уравновешивание измеряемой т. э. д. с. компенсирующим напряжением. При этом ΔU =0 и двигатель останавливается. Таким образом, любые изменения т. э. д. с. приводят к перемещению РД, т. е. прибор непрерывно автоматически компенсирует измеряемый сигнал известным напряжением.

Uk, то на вход вибропреобразователя ВП подается сигнал дисбаланса ΔU. Происходит преобразование напряжения постоянного тока в электрический сигнал переменного тока, который затем усиливается в усилителе и подается на реверсивный двигатель РД. Последний одновременно перемещает движок реохорда Rp и стрелку относительно шкалы прибора. Изменение положения движка Rp приводит к такому изменению Uk, которое влечет за собой уравновешивание измеряемой т. э. д. с. компенсирующим напряжением. При этом ΔU =0 и двигатель останавливается. Таким образом, любые изменения т. э. д. с. приводят к перемещению РД, т. е. прибор непрерывно автоматически компенсирует измеряемый сигнал известным напряжением.

Автоматические потенциометры выпускаются различных модификаций: показывающие, самопишущие (ленточная или круглая диаграмма); одно- и многоточечные (2; 3; 6; 12 каналов); миниатюрные, малогабаритные, нормальных размеров; регулирующие, с выходными устройствами дистанционной передачи показаний с различным временем пробега стрелкой всей шкалы.

Задатчик расхода и количества.

Ферродинамический датчик может быть применен как дистанционный задатчик. Дистанционный ферродинамический задатчик типа ДЗФМ является бесконтактным устройством, вырабатывающим ЭДС переменного тока, пропорционально углу поворота стрелки задатчика.

Он применяется в схемах регулирования в комплекте с регуляторами и первичными приборами, снабженными входящими ферродинамическими датчиками.

Основным узлом дистанционного задатчика ДЗФМ является ферродинамический датчик ПФ рамка которого кинематически через сектор 1 и шестерню 2 соединена с рукояткой 3 и стрелкой задатчика 4. Задатчик снабжен шкалой градуированной в единицах заданной величин ы.

ы.

Напряжение рамки датчика (Д), зависящее от угла поворота служит входным напряжением задатчика (3). Питание его осуществляется от приборов работающих в комплекте с ним.

Задатчики ДЗФМ выпускаются шести модификаций (ДЗФМ-1—ДЗФМ-6) в зависимости от модификации встраиваемого преобразователя ПФ. Задатчики всех типов предназначены для утопленного монтажа на щитах или пультах. Задатчики ДЗФМ имеют габаритные размеры диаметром (155 Х 105)

Регулятор.

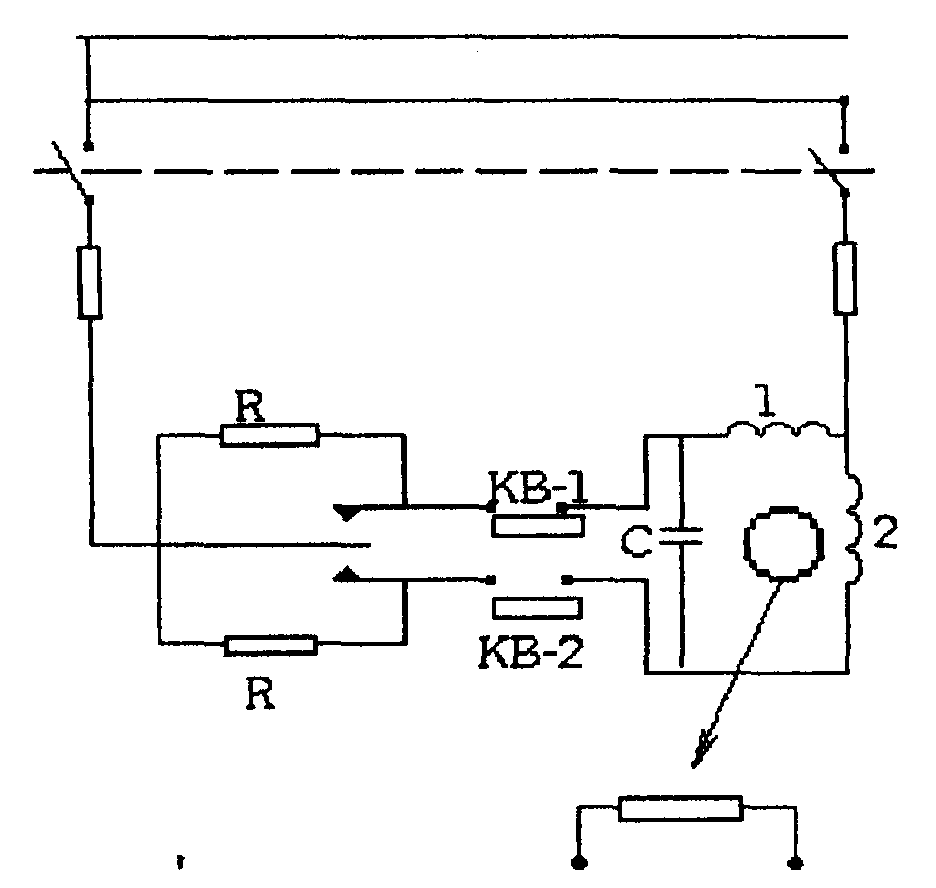

ПИ-регулятор (см. рис.) предназначен для работы с измерительными приборами, снабженными реостатными датчиками сопротивлением 120 ом.

И змерительная схема регулятора состоит из двух электрических мостов: в один мост входят обмотка трансформатора и датчика измерительного прибора Rиз, в другой — реостат обратной связи Ro.с, исполнительный механизм ИМ и переменное сопротивление R2. Напряжение рассогласования Uc между заданным и действительным значениями регулируемой величины в диагонали первого моста складывается с напряжением Uo.с в диагонали второго моста (моста обратной связи).

змерительная схема регулятора состоит из двух электрических мостов: в один мост входят обмотка трансформатора и датчика измерительного прибора Rиз, в другой — реостат обратной связи Ro.с, исполнительный механизм ИМ и переменное сопротивление R2. Напряжение рассогласования Uc между заданным и действительным значениями регулируемой величины в диагонали первого моста складывается с напряжением Uo.с в диагонали второго моста (моста обратной связи).

Напряжение Uc поступает на вход И-части регулятора, а разность напряжений

(Uc—Uo. с) подается на вход П-части регулятора, причем соотношение между напряжениями Uc и Uo с определяется положением движка переменного сопротивления R5 с помощью которого настраивают коэффициент передачи регулятора. П-часть регулятора состоит из каскада предварительного усиления напряжения, выполненного на правой половине двойного триода Л1 и электронного нуль-реле, выполненного на двойном триоде Л2.

При появлении напряжения рассогласования одна из пар контактов реле замыкается и включает исполнительный механизм, который перемещает регулирующий орган и одновременно движок реостата Ro.c до тех пор, пока разность Uc — Uo.с не станет равна нулю.

И-часть регулятора представляет собой двухкаскадный усилитель, состоящий из каскада усиления напряжения (левая половина лампы Л1), и каскада усиления мощности (лампа Л3). Анодной нагрузкой лампы Л3 является управляющая обмотка асинхронного конденсаторного двигателя Д-32. Выходной вал двигателя перемещает движок реостата R2, благодаря чему измерительная схема регулятора будет разбалансирована и исполнительный механизм переместится в ту же сторону, что и при работе П-части.

Для настройки И-части, т. е. для того чтобы получать разные средние скорости двигателя при одинаковых сигналах на входе, каскад усиления напряжения И-части питают импульсным напряжением от генератора импульсов, собранного на тиратроне (лампа Л4). Постоянную времени генератора можно изменять, перемещая движок сопротивления Р21, служащего для настройки времени удвоения.

ПИ- регулятор действует по следующему закону регулирования:

где kp- коэффициент передачи пропорциональной части регулятора;

kр.и – коэффициент передачи интегральной части;

Ти – время удвоения, равное

У

ниверсальные ключи

ниверсальные ключи

Н![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() азывают аппараты которые служат для одновременных переключений в нескольких независимых электрических цепях управления. Эти аппараты могут быть использованы для переключения цепей как постоянного так и переменного тока. Универсальные переключатели состоят из набора контактных секций изолированных друг от друга пластмассовыми перегородками; через все секции проходит центральный валик, на одном конце которого укреплена пластмассовая рукоятка управления. В схемах автоматического регулирования они нашли применение при переключении схемы на автоматическое регулирование, а при неисправности последнего – на ручное управление для выбора соответствующего режима работы.

азывают аппараты которые служат для одновременных переключений в нескольких независимых электрических цепях управления. Эти аппараты могут быть использованы для переключения цепей как постоянного так и переменного тока. Универсальные переключатели состоят из набора контактных секций изолированных друг от друга пластмассовыми перегородками; через все секции проходит центральный валик, на одном конце которого укреплена пластмассовая рукоятка управления. В схемах автоматического регулирования они нашли применение при переключении схемы на автоматическое регулирование, а при неисправности последнего – на ручное управление для выбора соответствующего режима работы.

Магнитный усилитель

Магнитный усилитель представляет собой электромагнитный аппарат для управления относительно большой мощностью переменного тока посредством малой мощности постоянного тока или переменного тока другой частоты. Простейший магнитный усилитель представляет собой дроссель с двумя обмотками: управляющей ω1, подключенной к источнику постоянного напряжения, и управляемой, или выходной, ω2 , подключенной к источнику переменного напряжения. Нагрузка Rн управляющей обмотки является выходом сигнала. Работа магнитного усилителя заключается в следующем. При отсутствии тока в управляющей обмотке ω1 индуктивное сопротивление рабочих обмоток весьма велико, при этом протекающий через них ток мал и так же мало напряжение у входа Uвых на нагрузке. При подключении первичной обмотки к источнику постоянного тока в сердечнике появится магнитный поток, осуществляющий насыщение сердечника. С увеличением насыщения уменьшается индуктивность вторичных обмоток, а следовательно, и полное сопротивление. Уменьшение полного сопротивления увеличивает напряжение на нагрузке. При помощи подмагничивания постоянным током можно изменять в широких пределах индуктивность вторичных обмоток и , следовательно, ток во вторичной цепи. Если в цепь вторичных обмоток последовательно включить нагрузку Rн (двигатель) , то мощность постоянного тока, расходуемого в цепи первичных обмоток, будет значительно меньше мощности, выделяемой на нагрузке Rн. Поэтому такое устройство называется усилителем.

Исполнительный механизм.

И сполнительным механизмом называется устройство, которое за счет внешнего источника энергии производит работу перемещения РО в соответствии с сигналом, поступающим на регулируемое или управляющее устройство. Электрический исполнительный механизм состоит из привода, редуктора, узла обратной связи по положению выходного вала и кольцевых выключателей. Выходной вал исполнительного механизма соединяется системой тяг и рычагов с регулируемым органом.

сполнительным механизмом называется устройство, которое за счет внешнего источника энергии производит работу перемещения РО в соответствии с сигналом, поступающим на регулируемое или управляющее устройство. Электрический исполнительный механизм состоит из привода, редуктора, узла обратной связи по положению выходного вала и кольцевых выключателей. Выходной вал исполнительного механизма соединяется системой тяг и рычагов с регулируемым органом.

Время полного оборота вокруг вала составляет 120 с, а номинальный момент развиваемый на валу равен 3 кг.м.

Одна из обмоток двигателя 1 или 2 при помощи контактов реле управляющего устройства включается в сеть переменного тока, а др. обмотка при этом включается через конденсатор С. Включение конденсатора создает сдвиг фаз между токами, протекающими через обмотки двигателя. На выходном валу исполнительного устройства устанавливается два кулачка, которые управляют кольцевыми включателями КВ-1 и КВ-2, с их помощью можно ограничить ход входного вала исполнительного механизма в пределах 120°. Обратная связь по положению осуществляется реостатом Кобр.с, движение которого связано с выходным валом механизма. Напряжение, снимаемое с реостата, зависит от положения регулируемого органа. Направление вращения двигателя зависит от того, верхний или нижний контакт Р замкнут, а последний зависит от знака сигнала поступающего на реле. Направление вращения двигателя исполнительного механизма зависит от того в какую сторону отклонилась регулируемая величина от заданного значения; при этом двигатель перемещает регулируемый орган в сторону уменьшения отклонения. Исполнительный механизм можно использовать как при автоматическом управлении регулирующим органом, так и при ручном. В этом случае вместо командных контактов регулятора включаются контакты ключей или кнопок управления, а реостат обратной связи можно использовать для присоединения указателя положения регулирующего органа.

Регулирующая заслонка

Регулирующие заслонки получили широкое распространение в термических цехах для регулирования потока газа, пара, воздуха при небольшом избыточном давлении 1000 мм вод. ст. Это объясняется их конструктивной простотой достаточно хорошими регулировочными свойствами и небольшими потерями давления. Для регулирования газовых потоков в трубопроводах большого диаметра применяются поворотные многолопастные заслонки. В зависимости от расположения и конструкции газопровода заслонки можно устанавливать с вертикальными и горизонтальным расположением осей.

Приборы для регулирования соотношения

топливо - воздух

Диафрагма

Измерение перепада давления в сужающем устройстве производится через отдельные цилиндрические отверстия или через две кольцевые камеры, каждая из которых соединяется с внутренней полостью трубопровода кольцевой щелью (сплошной или прерывистой) или группой равномерно распределенных по окружности отверстий. При измерении перепада давления в бескамерном сужающем устройстве через отдельные отверстия наилучшие резуль-

таты обеспечивает установка сужающего устройства непосредственно между фланцами, а в промежуточной обойме. Кольцевые камеры обеспечивают выравнивай давления (что позволяет более точно измерять пеpeпад давления при коротких прямых участках трубопровода  правильный монтаж и надежную эксплуатацию сужающее устройства. Кольцевая камера выполняется либо непосредственно в сужающем устройстве, либо в каждом из фланцев, между которыми оно зажимается, либо в специальн

правильный монтаж и надежную эксплуатацию сужающее устройства. Кольцевая камера выполняется либо непосредственно в сужающем устройстве, либо в каждом из фланцев, между которыми оно зажимается, либо в специальн

Категории:

- Астрономии

- Банковскому делу

- ОБЖ

- Биологии

- Бухучету и аудиту

- Военному делу

- Географии

- Праву

- Гражданскому праву

- Иностранным языкам

- Истории

- Коммуникации и связи

- Информатике

- Культурологии

- Литературе

- Маркетингу

- Математике

- Медицине

- Международным отношениям

- Менеджменту

- Педагогике

- Политологии

- Психологии

- Радиоэлектронике

- Религии и мифологии

- Сельскому хозяйству

- Социологии

- Строительству

- Технике

- Транспорту

- Туризму

- Физике

- Физкультуре

- Философии

- Химии

- Экологии

- Экономике

- Кулинарии

Подобное:

- Аллюминиевая отрасль России в современных условиях

Металлургия – одна из важнейших базовых отраслей российской и мировой промышленности. Особое место в ней занимает металлургия легких

- Анализ и экономическая оценка технологий в цветной металлургии

Министерство образования и науки УкраиныВосточноукраинский национальный университет им.ДаляРЕФЕРАТна тему: “Анализ и экономическая

- Анализ методов оценки сцепления пригара на стальном литье

Борьба с пригаром является важным направлением в литейном производстве, т.к пригар ухудшает товарный вид отливок, сильно затрудняет обр

- Анализ методов сокращения пригара на стальном литье

41. Классификация видов пригара61.1. Термический пригар61.2. Механический пригар61.3. Химический пригар102. Влияние технологических факторов н

- Барий и его соединения

Реферат Барий и его соединенияВыполнил студент: Глушков А.МПринял преподаватель:Красноярск, 2002 г.СодержаниеВВЕДЕНИЕ. 3РАСПРОСТРАНЕННОС

- Благородные металлы на службе у человека

Министерство общего и профессионального образования Российской Федерации.ОмГТУКафедра оборудования и технологии сварочного производ

- Важнейшие природы соединения алюминия

ВарнавскийВажнейшие природные соединения алюминия.Каолинит:Al2O3· 2SiO2· 2H2OКаолинит - минерал подкласса слоистых силикатов, главная состав

referat-web.com Бесплатно скачать - рефераты, курсовые, контрольные. Большая база работ.

referat-web.com Бесплатно скачать - рефераты, курсовые, контрольные. Большая база работ.